某火箭弹铸装炸药温度场仿真分析

湖南国防工业职业技术学院武器装备技术学院 孙云忠 谭庆 蔺相飞 冯帆 贺超 高艳慧

炸药熔铸过程是将熔融炸药注入模具,然后冷却凝固为具有一定形状和尺寸药柱的工艺过程[1-15]。熔铸装药过程中炸药内部易出现缩孔、裂纹、模具与炸药出现间隙等缺陷,通常的做法是采用真空熔铸法进行铸装。在后续搬运和使用过程中,存在一定安全隐患。针对铸装时某型火箭弹战斗部内部温度不易测量,冷却时间不能精确控制的问题,我们建立了铸装炸药的模型,对其温度场进行仿真模拟,对冷却时间进行了精确预测。

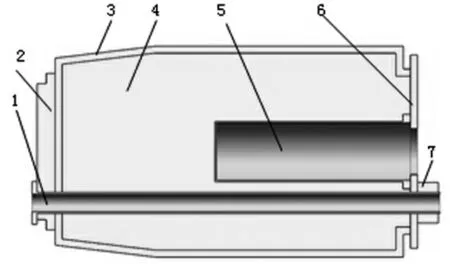

1 结构组成

如图1 所示,某型火箭弹战斗部由电缆套、盖板、外壳、主装药、传爆管壳、后端盖、螺母等组成。

电缆套套接在盖板、外壳、主装药和后端盖的孔内。电缆套右端通过螺母进行并紧。

盖板和后端盖通过螺钉与外壳固定连接。

传爆管壳套接在主装药的安装孔内,且端面通过螺钉与后端盖固定连接。

图1 某型火箭弹战斗部

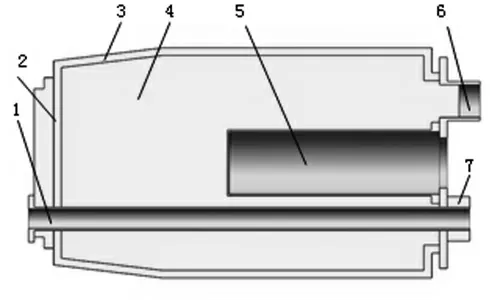

2 铸装工装

主装药通过真空熔铸铸装在外壳内,铸装时,除了要更换后端盖之外,铸装容器均使用战斗部的元器件,铸装完成后不取下。

铸装工装主体结构使用战斗部零件,原有后端盖要更换为铸装后端盖,铸造冷却完成后取下铸装后端盖,用专用铣床将浇冒口凸出部分铣平,然后再将后端盖安装到主装药尾端,完成铸装的整个过程。主装药主要成分为TNT,掺杂了惰性元素,属于惰性炸药,若选用合适的加工手段,严格控制主装药温度,且避免产生火花,在加工过程中即可保证安全生产。

图2 某型火箭弹战斗部铸装工装

3 熔铸炸药凝固过程的数学模型

3.1 对温度传导过程的基本假设

(1)浇铸前期瞬间,因为液态的炸药和壳体的热量交换较小,所以浇铸过程中炸药与壳体接触面的温度取为固定温度86℃。

(2)由于浇铸用时很短,忽略浇铸工程中温度的传导过程。

(3)炸药为TNT,且炸药各向同性。

(4)假设浇铸和冷却过程均是在室内环境,空气无流动状态下进行的,室内温度25℃。

(5)不考虑壳体漆层对传热和散热的影响。

3.2 炸药凝固过程温度场的数学模型

热量的传导是介质内部无宏观运动时的热量传递现象,单个部件或者相接触的两个部件存在温差时都会发生高温部件向低温部件传递热量的热传导过程。热传导过程采用傅里叶定律计算。

式中,q- 比热流量;k- 导热系数;温度沿法线方向的导数。

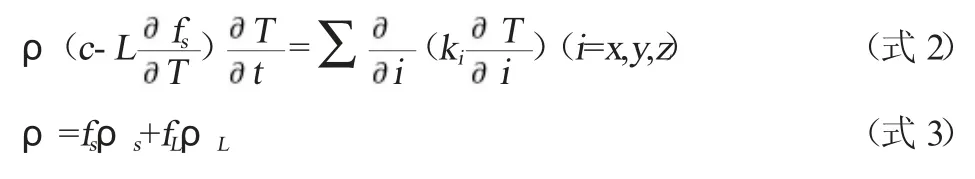

当炸药浇铸完成后,,假设液态炸药内部没有热交换,炸药的凝固只需考虑不稳定导热,这一过程用不稳定导热偏微分方程描述。

式中,ρ- 液相和固相的平均密度,ρL- 固相密度;fL液相体积分数;fs- 固相体积分数;c- 等压比热容;T- 液药温度;t- 时间;λ- 导热系数;L- 结晶潜热;Tw- 环境温度;hr- 换热系数。

3.3 相变潜热的处理

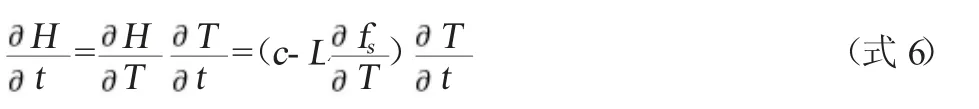

多数模拟软件采用热焓法处理凝固过程的相变潜热,热焓法中潜热定义热焓函数为:

式中,H- 热焓,H0- 初始温度热焓,c- 比热容,L- 凝固潜热。

将式1 对温度求导:

将上式代入式2 得:

4 仿真及结果分析

除主装药外将使用三维建模软件UG 建立的引信底部机构组件导入有限元分析软件并划分网格。对主装药赋予86℃初始温度,其余零部件赋予20℃初始温度,与空气接触处赋相应表面对流放热系数。

对炸药赋TNT 材料,壳体和端盖等部件赋7075 铝合金材料。

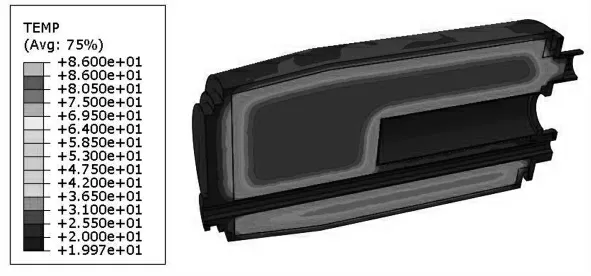

对铸装过程进行温度场仿真,通过提取结果云图发现,外壳温度始终保持在一个较低水平,由于炸药导热系数低,炸药将热量传递给外壳的效率很低,冷却过程较为缓慢,尤其是芯部的冷却耗时极长。

图3 铸装30min 后温度场分布云图

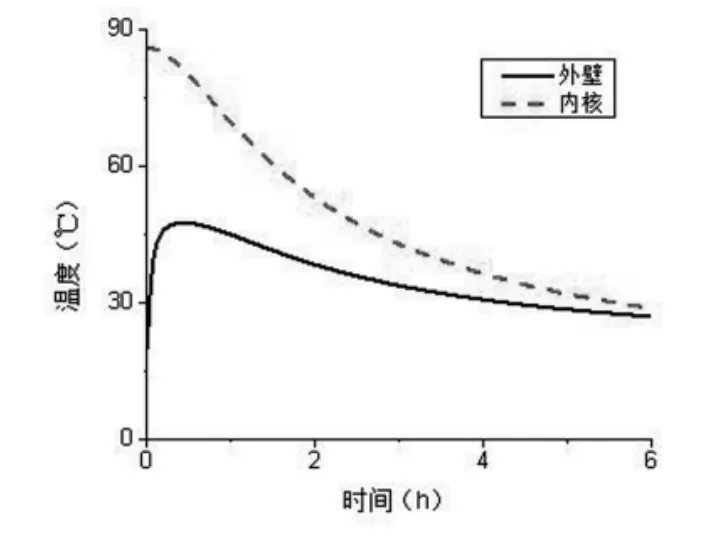

芯体和壳体温度- 时间曲线如图4 所示,芯体温度缓慢降低,在铸装开始2h 后温度仅下降到50℃左右,铸装开始6h 后芯体温度在30℃左右。壳体温度呈现急速上升缓慢冷却的趋势,在铸装开始20min 左右温度就已达到48℃左右。

图4 芯体、壳体温度- 时间曲线

5 结语

对某型战斗部主装药的铸装过程进行模拟,结果表明,在6h左右炸药及模具温度冷却到常温。为保证生产质量和安全,从浇铸到拆卸工装和搬运的时间不得少于6h。

关于是否采用水浴作为控制弹药装药凝固的环境介质,改善弹药毁伤性能及使用安全性的方案,需要实验验证后再确认是否开展。