一种新型循环式谷物干燥机的研制

中车石家庄车辆有限公司 田响亮 王冠超 孙东旺 杨永春

引言

玉米是我国主要农作物之一,玉米籽粒可作为粮食、饲料和工业原料,玉米收获时水分含量大,通常在25%以上,干燥时易出现裂纹[1],粮食烘干不仅要保证粮食安全储存,更要提升粮食品质。一些学者利用计算机模拟技术对高湿稻谷进行变风温干燥试验后认为:在生产能力、干燥机结构尺寸和总供热量不变的前提下,变风温干燥可以明显地降低单位能耗[2-5]。经有关学者研究,混流干燥的玉米品质虽不及太阳晒干和蒸汽干燥,但大大优于横流和顺- 逆流干燥[6]。本文针对干燥高湿玉米能耗高、裂纹率增值高的缺点,研究开发了一种耗能低、干燥品质佳的混流循环式干燥机,对环境保护和粮食安全具有重要意义。

1 主要构成与工作原理

1.1 主要构成

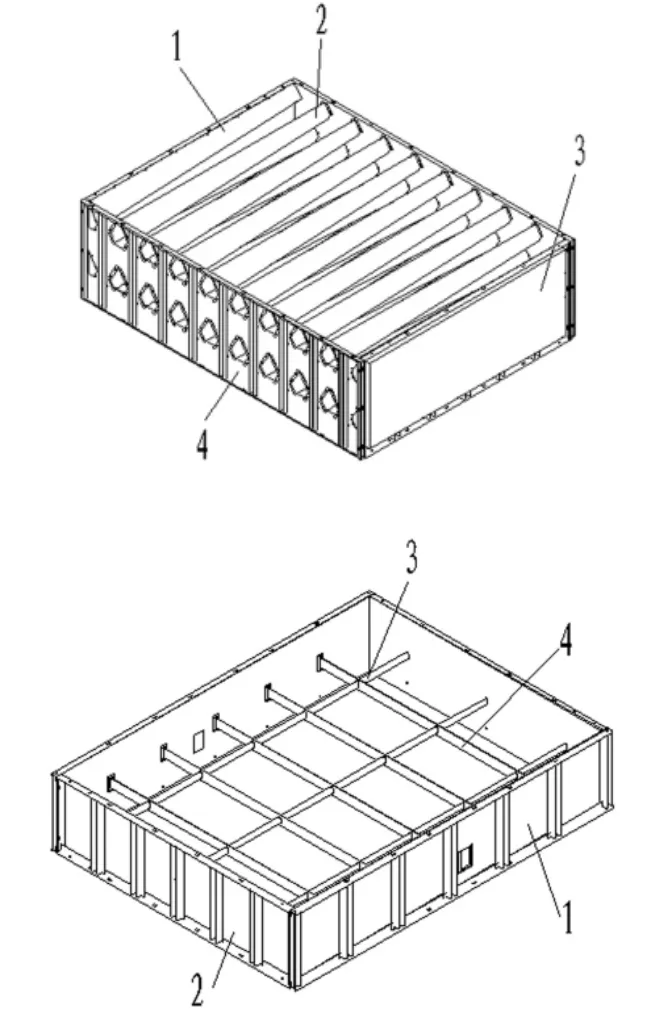

图1 循环式谷物干燥机结构简图

图1 为循环式谷物干燥机结构简图,其主要由热源、热风进风道、引风机及出风道、底座、排粮部、干燥部、缓苏部、提升机、上部输粮结构、控制系统等构成。

1.2 工作原理

其原理为提升机将湿谷提升至干燥机内部,缓苏部顶端设有料位传感器,谷物装至满仓位置时料位器发出信号,装粮结束。风机将热源提供的干热空气引入干燥部,干热空气穿过谷层时将谷物表面的水分带走,含有杂质的潮湿尾气通过风道排出。干燥机工作时谷物处于流动状态,流经干燥部受热干燥,流经缓苏部谷物内部水分向外扩散,在线水分检测仪实时检测谷物水分,经多次循环后达到目标水分,最后进行冷却、放粮。

2 设计过程

2.1 明确设计目标

该循环式干燥机主要用于玉米的干燥作业,通过调整干燥工艺参数兼顾小麦、稻谷等作物。在标准大气压下,环境温度20℃,相对湿度70%时,将每批次40t含水率30%的玉米干燥至14%安全水分时,用时14 小时,各项性能指标符合JB/T10268-2011 要求。

2.2 基本参数计算

2.2.1 净容积

式中:V—总容积,m3;P—批次处理量,kg;ρ—玉米堆积密度,kg/m3;

P 取设计值 40000kg;ρ 取国标推荐值 720kg/m3;代入式(1)得:V=55.6m3。

2.2.2 干燥能力

式中:W0—小时平均失水质量,kg/h;ω0—湿粮含水率,%;ω1—干粮含水率,%;T—干燥时间,h;

由设计输入条件可知:ω0=3 0%,ω1=14%,T=14h;代入式 (2) 得 W0:=532kg/h。

2.2.3 热风需求量

式中:H—小时热风质量,kg/h;d1—尾气湿含量,d0—进机空气湿含量,g/kg干空气;

令干燥时尾气的平均温度为35℃,湿度为80%,查表得d0=10.42,d1=29.54;代入式(3)得:H=27824.3kg/h。查表可知设计条件下空气密度约1.20kg/m3,则空气的体积需求量为23187m3/h。

2.3 主要结构设计

2.3.1 干燥部的设计

为降低谷物破碎率并适应多种作物的干燥作业,干燥部设计为混流式,采用7~10min 热风干燥、60min 缓苏干燥工艺,实现最大化节能的目的[7]。干燥部结构为模块层叠式,单层干燥单元由前后侧板、左右侧板、半角管、角管组成,见图2。角管截面为五角形,每个干燥单元设角管4 排呈交替错列排布,其中第1、3 排为进气通道,角管开口端面和前侧板连接;第2、4 排为出气通道,角管开口端面和后侧板连接。角盒之间充满谷物,空气由进气角盒流至出气角盒时,穿过谷层,谷物被干燥。

2.3.2 缓苏部的设计

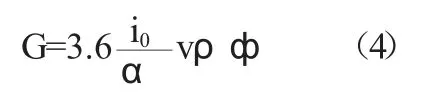

缓苏部的主要功能是储存谷物使其内部水分向外移动,使谷粒内外水分趋于平衡,待谷粒内外水分平衡以后再进行干燥,能够有效降低玉米的裂纹率、水稻的爆腰率。缓苏部设计为框式层叠结构,共计 12 层,每层高度 600mm,容积 4.32m3,总容积为51.84m3,满仓传感器设置于第11 层,保证满仓报警时缓苏部装载量达到47.6m3。其单层结构由前后侧板、左右侧板、长拉筋和短拉筋组成,见图3。前后侧板、左右侧板均焊有模具压型而成的π 型加强筋,增强结构强度,降低板材的厚度,节约成本;前后侧板上设有视窗框,方便观察谷物的位置。

2.3.3 排粮部的设计

排粮部的主要功能为控制谷物在干燥机内部的流动,依靠电机驱动链传动组带动排粮六叶轮转动实现排粮。

排粮部主要由前后围板、链传动组、变频电机、左右围板、排粮六叶轮及外壳组成,见图4。排粮部共设计了8 个排粮六叶轮,通过变频电机调节六叶轮的转动速度,进而准确控制排粮速度,实现干燥时间在7~10min 之间可调。

图3 缓苏部单层结构简图

图4 排粮部结构简图

2.3.4 提升机的设计

提升机主要功能为将谷物提升至干燥机内部或放出谷物。该提升机主要由机尾、机筒、检修平台、机头、放粮管、检修段组成,见图5。机尾设两个进料口,分别负责首次提粮和循环提粮;机头设有放粮三通闸门控制谷物的流向,检修段装有水分检测仪对落下的谷粒进行实时检测;机筒内装有畚斗和输送带。综合考虑该机型批处理量、非均匀性进粮特点及堵粮的概率,设计提升机的产能为45t/h。提升机的计算输送量参考文献8 中公式进行计算:

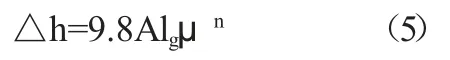

式中:G—输送量,t/h;i0—畚斗容积,L;α—畚斗间距,m;v—畚斗运行速度,m/s;ф—物料的填充系数,取0.8;

畚斗带速越大,谷物的破碎率越高,带速为1.8~2.2m/s 时,玉米的破碎率可大幅降低[9],因此选择D2316 型畚斗,其容积为1.9L,设计畚斗间距0.175m、运行速度为 2m/s,代入式(4)得:G=45t/h。

图5 提升机结构简图

2.4 主要部件选型

2.4.1 风机选型

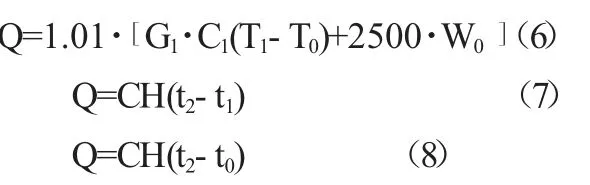

风机是干燥机的关键部件,为热风的流动提供动力,风机选型主要涉及风量、风压、结构型式三个方面。风机的压力包括动压力和静压力,其中静压力以谷层阻力为主,还包括沿程压力阻力和管道压力损失。干燥段谷层阻力参考文献8 中公式计算:

式中:△h—谷层气流阻力,Pa;lg—谷层厚度,mm;μ—通过谷层的平均风速m/s;A 与n—与谷层充实度及谷粒大小有关的系数

干燥部的结构参数:谷层厚度lg=250,μ=0.4,A=0.67,n=1.55,代入式(6) 得:△h=396.7Pa。

沿程阻力和管道压力损失之和取0.3倍谷层阻力,则总静压为515.7Pa。为保证干燥部通风的均匀性及变参数控制的可调节性,采用两台4-72No.6.3A 型离心风机供风,其参数为静压力650~960Pa,流量 8000~16500m3/h。

2.4.2 热源的选型

根据能量守恒原理可知,干燥机消耗的热量等于热空气带入干燥机的热量。消耗热量由3 部分组成:谷物升温的耗热量,谷物水分蒸发的耗热量和干燥机及管道散热的热量,参考文献8 中公式:

式中:Q—干燥机小时耗热量,Q1—热源小时制热量,kJ/h;G1—小时干燥段谷物流量,kg/h;C—空气的比热,C1—谷物的比热,kJ/kg·℃;t1—尾气平均温度,t2—进机热风平均温度,T1—出干燥段平均粮温,T0—进干燥段平均粮温,℃;管道散热的损失按1%计算;

根据2.3.3 可知G1=34560kg/h;查表得 C=1kJ/kg·℃,C1=2.32kJ/ kg·℃;根据2.2.3 可 知 t0=20℃ ,t1=35℃ ,T0=25℃ ,T1=35℃;代入式(6)、(7)、(8)得:Q1=2.1×106kJ/h;t2=95℃。

为积极响应国家环保政策,选用以天燃气为燃料的直燃式热风炉,储备系数1.4,即最大制热量3.0×106kJ/h,确保在变参数或外界环境温度较低时仍能正常作业。

2.5 仿真分析

采用 SOLIDWORKS Simulation 仿真分析功能对底座、干燥部、缓苏部等重要结构进行有限元分析、静态应力分析和变形安全系数分析,提前查找结构缺陷同时避免过度设计,提高样机试验成功率和降低研发成本。

采用SOLIDWORKS Flow Simulation流体分析软件对热空气在风道及干燥部的流动情况进行分析模拟,可以直观显示不同位置角管的风速大小,对不同位置风量的大小做趋势判断,避免出现通风死角。

2.6 控制系统设计

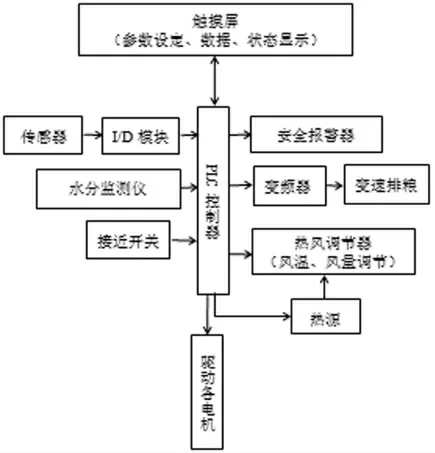

控制系统主要由各传感器、料位器、在线式水分检测仪、触摸屏、PLC 控制器、变频器、安全报警器、热风调节器、热源控制器、各驱动电机等组成,见图6。其主要特点为根据谷物的种类和实时水分进行干燥时间、风温、风量的参数化调整。

图6 控制系统的组成

3 型式试验

样机制作完毕后先进行空载试验,然后进行干燥性能试验,物料为含水率30%的普通玉米,每批次装粮质量为40t。采用2 种不同的干燥工艺参数进行干燥试验:试验1 为恒温恒风量干燥,试验2 的干燥过程分三个阶段,粮食循环流动速度前快后慢,阶段平均降水速率分别为:2%/h、1%/h、0.6%/h,结果见表1。

表1 普通玉米在不同干燥工艺参数下的试验数据

4 结论

通过研制过程及型式试验结果可获得以下结论:

(1)研制的新型循环式谷物干燥机符合设计目标,产品性能佳,采用的设计方法可行,对新产品的研制具有指导意义。

(2)采用恒温恒风量干燥工艺裂纹率增值为31.2%,不满足行业标准≤30%的要求,而变参数干燥能使该指标降低7%左右,有效控制其在合格范围以内。

(3)相对恒温恒风量干燥采用变参数干燥工艺能使单位能耗降低6%左右,相对标准值(≤5700)降低37%左右。

本文仅对高水分玉米进行了干燥试验,当干燥对象发生改变时其最佳干燥工艺参数应重新确定。