径向振动对旋转钻柱摩阻扭矩的影响

李子丰 张超越 任文明 马建伟

燕山大学石油工程研究所

0 引言

大位移井已被广泛应用于非常规油气资源的勘探开发当中,由于其具有较长的大斜度稳斜段,因而能否控制稳斜段的摩阻扭矩便成为决定作业成败的关键因素之一[1-2]。工程实践结果表明,有效的减摩降扭措施有3种:①改善钻井作业环境[3];②机械方式[4-16];③预测和监测不同作业井段的摩阻系数[17-19]。其中最有效的方法为机械方式。利用轴向振动降低钻柱摩阻扭矩的研究已有很多[7-13],然而对于水平井段径向振动对钻柱摩阻扭矩影响的相关研究则较少,并且多集中于产生径向振动工具研制[14-16]和摩擦系数测量[20]等方面。

目前对于钻进过程中径向振动对钻柱摩阻扭矩影响规律的认识尚不清楚。为此,笔者在分析径向振动影响旋转钻柱扭矩原理的基础上,通过改变椭圆外形的长短轴半径比、钻进的转速和钻速使钻柱的径向振动特性发生变化,测量旋转钻柱的瞬时扭矩,探究了径向振动对钻柱摩阻扭矩的影响规律。

1 径向振动影响旋转钻柱扭矩的原理

旋转钻进过程中,钻柱受到的外力矩包括滑动摩擦力产生的扭矩和钻井液黏滞力产生的扭矩M(t)为[18]:

因此,减小滑动摩擦力产生的扭矩Mh(t)可有效降低钻柱受到的外力矩M(t),滑动摩擦力产生的扭矩Mh(t)为:

其中,滑动摩擦力的切向分量Ff(t)是等效摩擦系数的切向分量ft和钻柱与井壁的接触力FN(t)的乘积

式中M(t)表示钻柱受到的外力矩,N·m;Mh(t)表示滑动摩擦力产生的扭矩,N·m;Mn(t)表示钻井液黏滞力产生的扭矩,N·m;R0表示钻柱外半径,m;Ff(t)表示滑动摩擦力的切向分量,N;ft表示等效摩擦系数的切向分量;FN(t)表示钻柱与井壁的接触力,N。

由于钻杆减磨接头的截面外形为椭圆形,随钻柱旋转可产生小幅度径向振动,且为受迫振动,振动频率与钻柱转速相关。钻柱与井壁的接触力FN(t)是瞬时动态接触压力,其变化规律与径向振动特性相关,钻柱完全脱离井壁时,接触力FN(t)=0。利用径向振动可改变钻柱与井壁的滑动摩擦力Ff(t),进而影响钻柱滑动摩擦力产生的扭矩Mh(t)。由于测量接触力FN(t)非常困难。因此笔者自行研制了减摩降扭工具性能试验装置[21],通过测量旋转钻柱的扭矩,分析径向振动是否可以实现减摩降扭。

2 试验装置与试验方法

图1 减摩降扭工具性能试验装置示意图

减摩降扭工具性能试验装置如图1所示,主要由基座、内杆旋转运动部分、外筒上下升降部分、水平直线运动控制部分和操作台及数据采集系统组成。该装置可控制旋转钻柱的转速和钻速,直观地观察到旋转钻柱在模拟井筒中的运动状态。

内杆旋转运动部分包括主电机、联轴器、内杆(模拟钻柱)及钻杆减磨接头;外筒上下升降部分包括外筒(模拟井壁或套管)、固定管夹支架、升降台;水平直线运动控制部分包括进给电机和直线滑台。该试验装置可模拟带有钻杆减磨接头的钻杆在水平段的旋转钻进运动,通过计算机控制系统控制主电机和进给电机,主电机实现转速的调节,进给电机实现钻速的调节,通过调节升降台,可实现不同尺寸工具的模拟实验,同时可有效防止电机发生堵转。动态扭矩传感器实时测量钻柱扭矩并传递至计算机进行数据采集。依据水平段三开钻头尺寸215.9 mm,钻杆外径127.0 mm,其比值为1.69;设定试验台外筒内径54.0 mm,内杆外径32.0 mm,与实际工况相似。

钻杆减磨接头模型结构如图2所示。钻杆接头椭圆截面的长轴与短轴之比是控制径向振动的关键参数,不同型号钻杆接头模型的截面外形参数如表1所示。

图2 钻杆减磨接头模型结构示意图

表1 不同型号钻杆接头模型的椭圆截面参数表

为研究钻杆减磨接头产生的径向振动对摩阻扭矩的影响,分别对安装普通钻杆接头和钻杆减磨接头(1617、1618、1619)及电机空转(不安装内杆及待测工具)的工况进行扭矩测试。实验中,选取转速分别为30 r/min、45 r/min和60 r/min,钻速分别为18.0 m/h、22.5 m/h和27.0 m/h,将测试结果经过快速傅里叶变换,时域信号转换为频域信号,得到扭矩幅值频谱图,分析扭矩的变化规律。

3 旋转钻柱扭矩变化分析

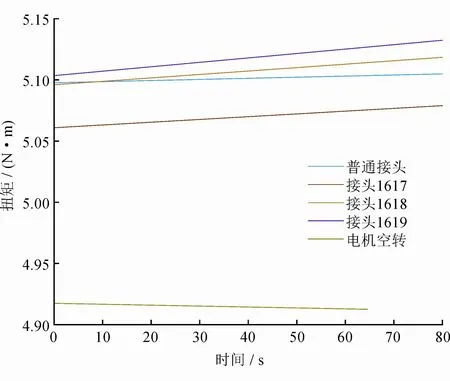

将动态扭矩传感器记录的实验数据,绘制成扭矩变化曲线图,图3为转速30 r/min、钻速18.0 m/h时扭矩变化曲线,从中可以看出扭矩波动具有一定周期性且安装不同钻杆接头时扭矩的波动范围不同。由于电机转动的过程中存在转矩脉动现象,即机械结构和本身转子惯量输出导致瞬时输出力矩随时间不断变化,且围绕某一平均值上下变动。因此测量的扭矩随时间变化呈现一定的周期性波动,同时改变钻杆接头长短轴半径比可以改变径向振动特性,影响扭矩的波动范围。

图3 固定转速与钻速时扭矩实测曲线图

利用detrend函数可得到扭矩随时间变化的线性趋势,如图4所示,转速30 r/min、钻速18.0 m/h时,电机空转无负载时的扭矩最小。

图4 固定转速与钻速时扭矩变化线性趋势图

对比安装普通钻杆接头和钻杆减磨接头的测试结果,使用钻杆减磨接头时,扭矩增长速度更快,分析原因可能是钻杆减磨接头截面大于内杆截面,因此钻杆减磨接头与内杆连接处存在暴露的截面,测试中为模拟真实的井壁条件,试验装置的外筒底部均匀铺满砂粒,但没有钻井液的循环流动,因此随着钻杆减磨接头水平行进,钻杆减磨接头暴露的截面前端逐渐有少量砂粒堆积,砂堆的形成导致扭矩增大。

3.1 不同长短轴半径比对扭矩的影响

为研究不同转速不同钻速条件下扭矩随钻杆减磨接头长短轴半径比的变化,分别对钻速为18.0 m/h、22.5 m/h和27.0 m/h时安装不同钻杆接头的扭矩进行测量,长短轴半径比取1、1.062 5、1.125 0和1.187 5,实验通过固定转速调整钻速的方式进行,取转速30 r/min、45 r/min和 60 r/min。

3.1.1 不同长短轴半径比对扭矩均值的影响

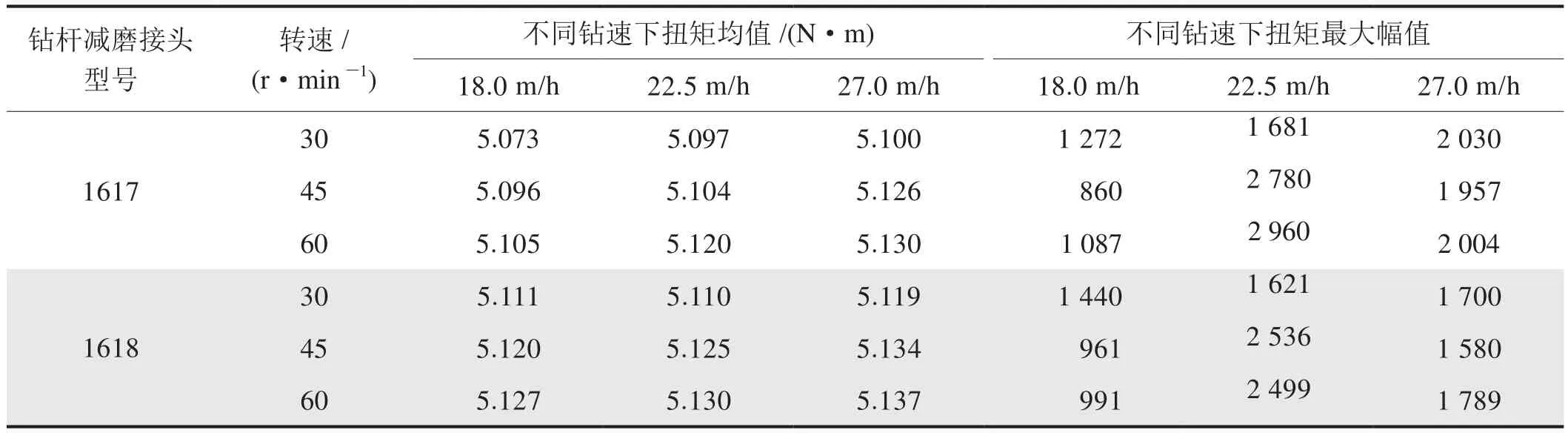

表2为扭矩均值随长短轴半径比的变化情况,从中可以看出随钻杆接头长短轴半径比的增大,扭矩均值先减小后增大。

表2 扭矩均值随长短轴半径比变化统计表

1)普通钻杆接头的长短轴半径比为1,开始时随着长短轴半径比增加,扭矩均值减小;转速30 r/min时,扭矩急剧下降;转速60 r/min时,扭矩均值降低幅度较小。

2)当长短轴半径比为1.062 5时,扭矩均值减小,明显低于使用普通钻杆接头时。

3)随着长短轴半径比的继续增大,扭矩均值逐渐增大,当长短轴半径比增加至1.187 5时,扭矩均值甚至超过了使用普通钻杆接头时。

3.1.2 不同长短轴半径比对扭矩波动频谱的影响

将实验结果经过快速傅里叶变换,得到扭矩幅值频谱图,图5为转速30 r/min、钻速18.0 m/h时使用不同钻杆接头的扭矩频谱图。其中,扭矩波动的最大幅值对应频率为基频。

图5 固定转速与钻速时不同钻杆接头的扭矩幅值频谱图

分析得到,使用不同钻杆接头,扭矩波动的最大幅值不同,但扭矩波动基频一致,且与电机空转时的基频相等,均为0.444 4 Hz。因此扭矩波动基频与钻杆接头的长短轴半径比无关,可以认为长短轴半径比可以改变钻柱径向振动的振幅,对振动频率没有影响。剧烈的振动容易引发钻柱失效、井眼扩径等严重事故[22]。因此需要尽量减小振动振幅,即降低扭矩波动最大幅值。

表3 最大扭矩幅值随长短轴半径比变化统计表

3.1.3 不同长短轴半径比对扭矩波动最大幅值的影响

表3为最大幅值随钻杆接头长短轴半径比的变化情况,从中可以看出随钻杆接头长短轴半径比的增大,最大幅值也呈现先减小后增大的趋势。

1)随着长短轴半径比的增大,开始时最大幅值急剧下降,当长短轴半径比为1.062 5时,对比普通钻杆接头,最大幅值明显降低;

2)随着长短轴半径比的继续增大,最大幅值的变化趋于平缓,长短轴半径比为1.062 5和1.125 0时,最大幅值变化不大;

3)长短轴半径比大于1.125 0时,最大幅值增长迅速。

综上分析认为,通过改变钻杆接头的长短轴半径比,可以影响扭矩均值和最大幅值。实验条件下,使用钻杆接头1617和1618时扭矩的最大幅值明显降低,可有效地减小钻柱摩阻扭矩,其中,使用钻杆接头1617(即钻杆减磨接头长短轴半径比为1.062 5)时,扭矩均值达到最小值,减摩降扭效果最好。

3.2 不同钻速对扭矩的影响

选取有减摩降扭作用的钻杆接头1617和1618,分析转速为30 r/min、45 r/min和60 r/min时,扭矩均值和最大幅值随钻速的变化(表4),分别取钻速18.0 m/h、22.5 m/h和 27.0 m/h。

表4 扭矩随钻速变化统计表

3.2.1 扭矩随钻速的变化

由表4可知,随钻速的增大,扭矩均值逐渐增大:①钻速小于22.5 m/h,随钻速的增大,转速为30 r/min和60 r/min时,扭矩均值增长快,转速为45 r/min时,扭矩均值增速较平缓;②钻速大于22.5 m/h,随钻速的增大,转速为30 r/min和60 r/min时,扭矩均值增长放缓,转速为45 r/min时,扭矩均值增速加快。与钻杆接头1618相比,使用钻杆接头1617时,钻速对扭矩均值的影响更显著。

由表4可知,相同转速下,最大幅值随钻速的变化规律基本一致。①转速为45 r/min和60 r/min时,随着钻速的增加最大幅值先增大后减小,22.5 m/h时为最大值;③转速为30 r/min时,随着钻速的增大,最大幅值逐渐增大。

由上可知,最大幅值随钻速的变化规律与转速密切相关,转速为45 r/min和60 r/min时,钻速为22.5 m/h最大幅值达到峰值。因此钻进过程中,钻速应尽量远离22.5 m/h。

3.2.2 扭矩波动基频随钻速的变化

图6为使用钻杆接头1617在转速30 r/min时不同钻速的扭矩频谱图,取钻速为18.0 m/h、22.5 m/h和27.0 m/h,扭矩波动的基频均为0.444 4 Hz。

图6 固定转速时钻杆接头1617的扭矩幅值频谱图

通过分析得知,相同长短轴半径比,不同钻速扭矩波动的最大幅值不同,但扭矩波动基频一致。因此扭矩波动基频与钻速无关,可以认为钻速可以改变钻柱径向振动振幅,对振动频率没有影响。

3.3 转速对扭矩的影响

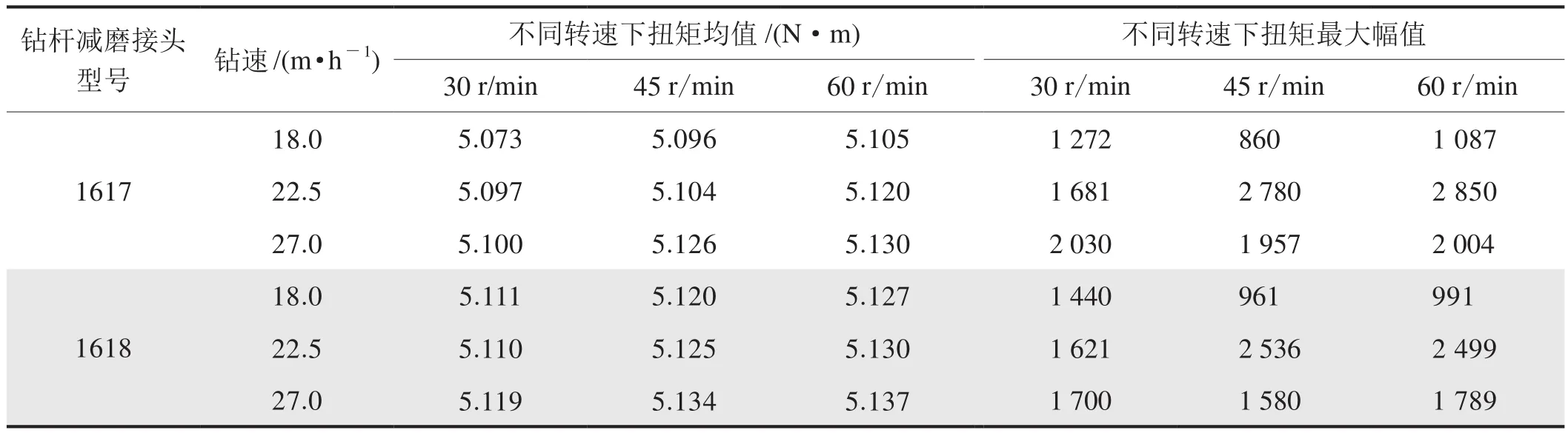

使用钻杆接头1617和1618,钻速为18.0 m/h、22.5 m/h和27.0 m/h时,分析扭矩均值和最大幅值随转速的变化,分别取转速30 r/min、45 r/min和60 r/min。

3.3.1 扭矩随转速的变化

随着转速的增大扭矩均值逐渐增加,如表5所示。与钻杆接头1618相比,使用钻杆接头1617时,转速对扭矩均值影响更大。

1)转速小于45 r/min,随钻速的增大,钻速18.0 m/h和27.0 m/h时,扭矩均值的增速较快;钻速22.5 m/h时,扭矩均值增速比较缓慢。

2)转速大于45 r/min,随转速的增大,钻速18.0 m/h和27.0 m/h时,扭矩均值的增速放缓;钻速22.5 m/h时,扭矩均值增速加快。

相同钻速条件下,最大幅值随转速的变化趋势相近,如表5所示。

表5 扭矩随转速变化统计表

1)转速小于45 r/min时,不同钻速条件下,扭矩均值随转速的变化趋势差别很大,钻速18.0 m/h时,随着转速的增大,最大幅值逐渐增大;钻速22.5 m/h时,随着转速的增大,最大幅值变化不大;钻速27.0 m/h时,随着转速的增大,最大幅值迅速下降。

2)转速大于45 r/min时,转速对最大幅值的影响不大。

3.3.2 扭矩波动基频随转速的变化

不同转速下的扭矩波动基频的变化如图7所示,取转速为30 r/min、45 r/min、60 r/min、90 r/min、120 r/min和180 r/min。可以看出,随着转速的增大,扭矩波动基频逐渐增大,且扭矩波动基频与转速呈近似线性正相关。

图7 不同转速下的扭矩波动基频的变化图

4 结论

实验条件下,对钻杆减磨接头模型进行测试,可得到如下结论。

1)截面外形为椭圆形的钻杆减磨接头随着钻柱旋转,会产生小幅度径向振动,影响旋转钻柱的摩阻扭矩。

2)随钻杆接头长短轴半径比的增大,扭矩均值和最大幅值均呈现先减小后增大的趋势,长短轴半径比为1.062 5时减摩降扭效果最好。

3)随着钻速和转速的增加,扭矩均值均逐渐增大。

4)转速超过45 r/min后,最大幅值随转速的增大变化不大,此时,随着钻速的增大,最大幅值先增大后减小,钻速为22.5 m/h时达到峰值,为了保证安全钻进,在实际作业中,应尽量远离此钻速。

5)扭矩波动基频与转速呈近似线性正相关,与钻杆接头长短轴半径比及钻速无关。