阳极支撑质子导体电解质固体氧化物燃料电池的制备及其性能研究

曹丹, 周明扬, 刘志军, 颜晓敏, 刘江

阳极支撑质子导体电解质固体氧化物燃料电池的制备及其性能研究

曹丹, 周明扬, 刘志军, 颜晓敏, 刘江

(华南理工大学 环境与能源学院, 新能源研究所, 广州市能源材料表面化学重点实验室, 广州 510006)

本研究采用高温固相反应法合成了BaCe0.7Zr0.1Y0.2O3–(BCZY7)质子导体氧化物, 对材料的物相结构和微观形貌进行表征和分析, 并将BCZY7作为固体氧化物燃料电池(SOFC)的电解质, 通过浸渍法和共烧结法成功制备了阳极支撑的NiO-BCZY7/BCZY7/La0.6Sr0.4Co0.2Fe0.8O3–δ(LSCF)-BCZY7钮扣式电池。以氢气(含3vol% H2O)为燃料, 空气为氧化剂, 对电池的电化学性能进行测试。结果表明, 在600、550、500 ℃时, 电池的最高功率密度分别为203, 123, 92 mW×cm–2, 而传统(ZrO2)0.92(Y2O3)0.08基SOFC在600 ℃时通常只有几十毫瓦的单位面积输出, 质子导体电解质可以极大改善SOFC的中低温性能, 缓解SOFC工作温度高的问题。

质子导体; 固体氧化物燃料电池; 中低温固体电解质; 活化能

固体氧化物燃料电池(SOFC)是一种可直接将燃料的化学能转化为电能的发电装置, 具有能量转化效率高、燃料来源广泛、工作噪音小、低排放等优点, 因而受到越来越多的关注[1]。SOFC单电池的结构主要由阳极、电解质和阴极三部分构成。其中, 两电极要求多孔, 且具有一定的催化活性和导电性, 电解质则要求致密并具有高的离子传导率和电子绝缘性。

目前, SOFC的电解质材料主要为氧离子导体, 其中YSZ((ZrO2)0.92(Y2O3)0.08)材料的发展最为成熟, 并在商业化中得到应用。但是基于氧离子导体的电池普遍存在工作温度高的问题(通常在800~1000 ℃), 高温使电池的制造和装配成本提高, 启动和关闭的时间延长, 并带来了一系列技术难题[2]。相比而言, 使用质子导体作为电解质材料可以极大降低电池的工作温度, 降到650 ℃及以下。Duan等[3]制备了基于BaZr0.8Y0.2O3–(BZY20)质子导体电解质的电池, 以H2为燃料, 测得电池在600 ℃时的最高输出达到660 mW×cm–2,而基于氧离子导体的电池即使在750 ℃也难以达到[4-5]。这是因为电解质中的离子传输是热激活过程, 而质子缺陷传导的活化能要低于氧空位传导的活化能[6]。在潮湿的氢气气氛中, 质子导体表面吸附的水分子与氧空位发生反应生成质子缺陷(羟基离子), 可由以下缺陷方程表示:

羟基离子通过与氧化物的化学交换向邻近晶格跳跃, 将质子引入晶格, 从而实现质子的传导[7-8]。以H2为燃料的电池在工作时, H2首先在阳极室中催化分解为质子, 并以上述质子缺陷的形式穿过质子导体电解质膜到达阴极侧的三相界面与氧气发生反应, 生成H2O。由于反应产物在阴极侧生成, 不会稀释燃料, 因此电池的工作效率更高。

在质子导体材料中, 掺杂的BaCeO3具有较高的质子导电率[9-10], 但是这种材料在含有CO2/H2O的气氛中不稳定[11], 考虑到BaZrO3在酸性气体中具有良好的化学稳定性[12], 并且易与BaCeO3形成固溶体, 因此可以通过将BaCeO3中的Ce部分取代为Zr来制备兼具高的质子导电率和化学稳定性的材料。Zuo等[13]首先在Y掺杂的BaCeO3中以10mol%的Zr取代Ce得到化合物BaCe0.7Zr0.1Y0.2O3–(BCZY7), 以这种材料作为电解质的电池表现出优异的电化学性能, 并且在CO2和H2O存在的气氛中均保持稳定。

关于质子导体电解质的研究还处于起步阶段, 不同于传统的钇稳定化氧化锆(YSZ)电解质, 质子导体BCZY7电解质的制备较困难, 难以烧结致密。本研究通过添加烧结助剂NiO[6], 采用浸渍法和共烧结法在1400 ℃下烧结得到致密的电解质膜。采用LSCF (La0.6Sr0.4Co0.2Fe0.8O3–δ)和BCZY7的混合材料为阴极, 成功制得阳极支撑的NiO-BCZY7/ BCZY7/LSCF-BCZY7钮扣式单电池, 并对电池的电化学性能和微观形貌进行表征和分析。

1 实验方法

1.1 BCZY7 (BaCe0.7Zr0.1Y0.2O3–δ)粉体的合成

采用高温固相反应法合成BCZY7粉体。根据BaCe0.7Zr0.1Y0.2O3–δ的化学计量比分别称取碳酸钡(BaCO3, 上海麦克林生化科技有限公司, 99.95%)、二氧化锆(ZrO2, 上海麦克林生化科技有限公司, 99.99%)、氧化铈(CeO2, 上海麦克林生化科技有限公司, 99.95%)和氧化钇(Y2O3, 上海麦克林生化科技有限公司, 99.99%)加入球磨罐中, 以无水乙醇(CH3CH2OH, 天津市致远化学试剂有限公司, AR) 为溶剂, 氧化锆珠为研磨体, 以500 r/min的转速在行星式球磨机上球磨6 h, 固体粉末与无水乙醇的质量比为40:60。将球磨后的混合物置于80 ℃的红外灯下烘干, 得到混合均匀的前驱体粉末, 然后在1150 ℃下煅烧10 h, 制得BCZY7粉体。

1.2 阳极支撑电解质半电池的制备

按照40 : 60的质量比分别称取实验合成的BCZY7和氧化镍(NiO, 加拿大Vale Inco公司, 99.5%), 将其与20wt% (与BCZY7+NiO的质量比)的可溶性淀粉((C6H10O5), 天津市大茂化学试剂厂, 99.5%)以上述方式球磨混合, 干燥后得到阳极粉末, 其中可溶性淀粉作为造孔剂。称取0.3 g粉末, 在150 MPa的压力下单轴压制1 min, 制得直径13 mm的扣式NiO-BCZY7阳极片, 然后在800 ℃下预烧2 h, 随着可溶性淀粉在高温下被脱除, 得到多孔的阳极支撑体。

采用浸渍法在阳极支撑体上制备BCZY7电解质膜。电解质浆料的配比如表1所示, 其中添加0.5wt% (与BCZY7的比)的NiO作助烧剂[3]。首先将BCZY7和NiO粉末加入无水乙醇中球磨1 h, 再依次加入三乙醇胺(TEA, 天津市致远化学试剂有限公司, AR)、邻苯二甲酸二辛酯(DOP, 天津市大茂化学试剂厂, AR)和聚乙二醇-600(PEG-600, 上海润捷化学试剂有限公司, CP), 球磨2 h后得到分散均匀的0.5NiO-BCZY7悬浮液。在阳极支撑体的一面重复浸渍电解质浆料3次, 每次间隔约20 min。在室温下自然风干后, 浸渍电解质的阳极支撑体在1400 ℃下共烧结6 h, 得到阳极支撑电解质半电池。

1.3 单电池的组装和测试

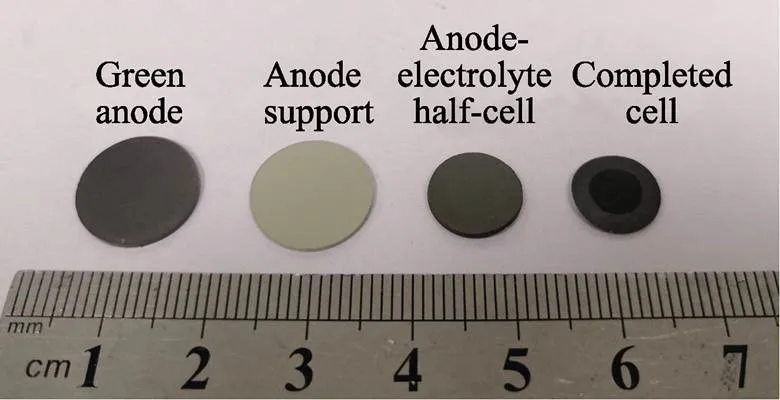

采用La0.6Sr0.4Co0.2Fe0.8O3–δ(LSCF, Fuel Cell Material公司, 99.99%)和BCZY7组成的复合材料作电池阴极。按照质量比7 : 3称取LSCF和BCZY7粉末, 将其与10wt% PVB-松油醇溶液混合研磨3 h (粉末与PVB-松油醇的质量比为4 : 6), 得到LSCF-BCZY7阴极浆料。采用涂刷法, 将阴极浆料均匀涂覆于电解质表面的中心区域, 每涂刷一次, 在140 ℃烘箱中烘干, 重复4次后在1000 ℃下烧结2 h, 最终制得NiO-BCZY7/BCZY7/LSCF-BCZY7单电池, 如图1所示, 电池的有效面积约为0.2 cm2。

表1 0.5NiO-BCZY7电解质浆料成分

在单电池阴阳极的表面分别绘制银网格作电荷收集, 然后将电池片用银浆封装于石英管口, 用银线从两电极分别引出导线作为电化学性能测试接线。向石英管内通入50 sccm H2(含3vol% H2O)作燃料气, 阴极直接与空气接触, 在750~450 ℃的温度区间, 以50 ℃温度间隔, 使用IM6电化学工作站(德国Zahner公司)对电池性能进行表征测试。在开路状态下测量其电化学交流阻抗谱, 信号频率为0.01 Hz~100 kHz, 振幅为10 mV。

1.4 结构表征

利用X射线衍射仪(Bruker D8)对BCZY7粉体的物相结构进行表征, 利用配备能量色散X射线荧光光谱仪(EDX)的扫描电子显微镜(SEM, Hitachi, SU8010)对合成的BCZY7粉体和测试前后电池截面的微观形貌进行表征。

2 结果与讨论

2.1 BCZY7粉末表征

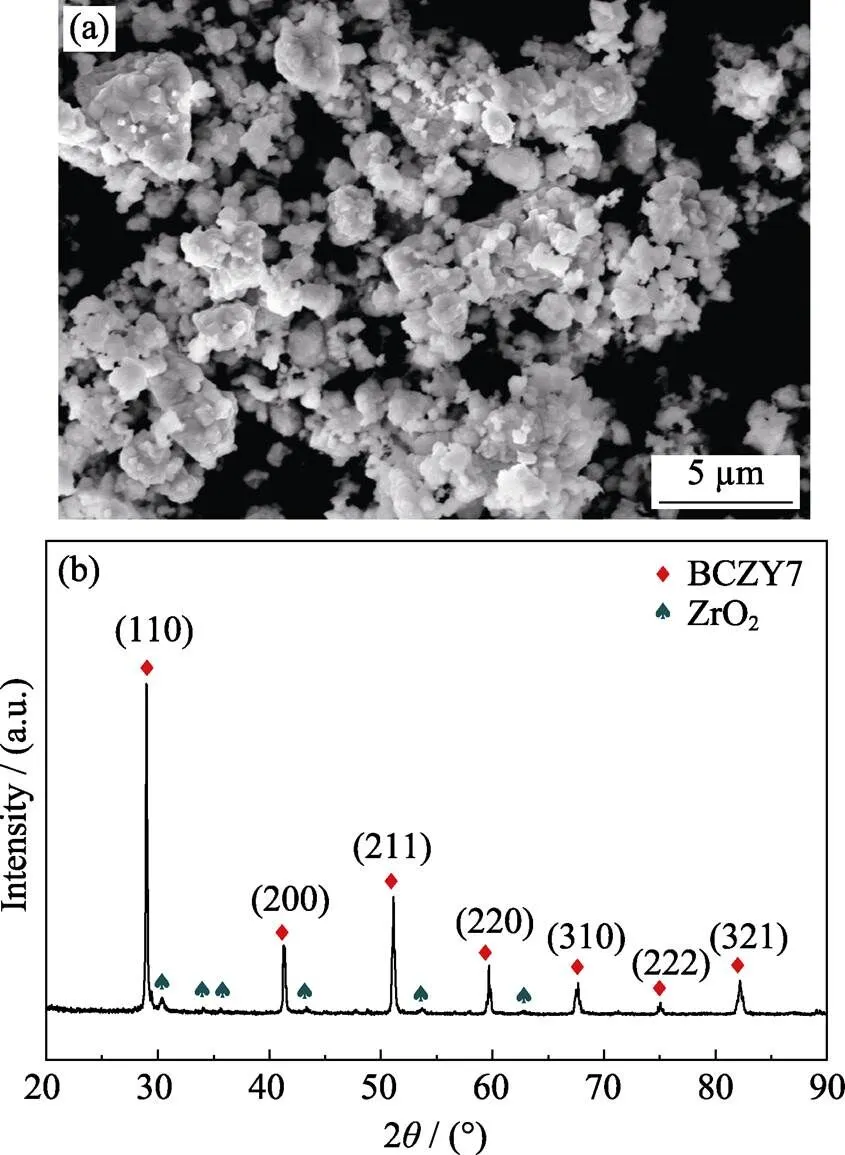

图2(a)为高温固相反应法合成的BCZY7粉体的SEM微观形貌, 可以看到, 粉体颗粒的形状不规整, 颗粒粒径主要在亚微米至微米级别, 并且颗粒间有明显的团聚。相比其他的化学合成方法, 如Pechini法、共沉淀法[14], 固相反应法合成的粉末颗粒尺寸较大, 使得比表面积减小, 颗粒间的有效接触面减小, 也会影响BCZY7电解质的烧结。但是, 固相反应法具有制备工艺简单、产率高等优点, 适合大规模生产需要。图2(b)是对BZCY7粉体进行物相表征所得到的XRD谱图。使用Jade分析软件对测得的X射线衍射数据进行分析可知, 合成的BCZY7粉末晶体具有立方钙钛矿相, 晶胞参数= 0.421 nm, 与文献[6]报道的结果相近。谱图中还存在ZrO2的杂峰, 说明在固相法合成粉末的过程中反应物未充分转化。此外, 原料混合球磨时使用的氧化锆珠也会引入少量的ZrO2杂质。

图1 NiO-BCZY7/BCZY7/LSCF-BCZY7电池的实物照片

图2 高温固相反应法合成的BCZY7粉体的(a) SEM微观形貌和(b) XRD图谱

2.2 单电池的性能表征

图3(a)为NiO-BCZY7/BCZY7/LSCF-BCZY7单电池在不同温度下的电化学输出特性, 可以看到, 电池的输出功率随温度的升高而增大, 在750 ℃时, 电池的峰值功率密度为450 mW×cm–2, 与传统的阳极支撑YSZ电解质的SOFC性能相当[15]。但在600 ℃及以下的中低温区间, BCZY7质子导体电解质的电池具有明显优于YSZ氧离子导体电解质的性能, 例如, 一般YSZ电解质电池在600 ℃的测试条件下, 单位面积最高功率输出仅有几十毫瓦[16], 并且在450 ℃下几乎已检测不到性能, 而本研究制备的单电池在450 ℃下的最高功率密度依然有52 mW×cm–2。此外, 在700、650、600、550和500 ℃下, 该质子导体电解质电池的峰值输出功率分别为376、296、203和123和92 mW×cm–2。

电池工作时发生的总反应是:

可根据能斯特方程计算电池的理论电动势(理论开路电压):

其中,是理论电动势(理论开路电压),Drθ是反应的标准吉布斯自由能变化值,是反应的转移电子数,是法拉第常数,是气体常数,是热力学温度,0是标准压力(100 kPa),H2O、H2和O2分别是水、氢气和氧气的分压。从图3(b)所示的电池实际开路电压随温度变化的关系曲线可以看出, 电池的开路电压随温度的升高而下降, 550 ℃时电池的开路电压为1.076 V, 而750 ℃时只有0.996 V。这是由于吉布斯自由能变化值(绝对值)随着温度的升高而降低, 根据式(3), 电动势也有随温度的升高而降低的趋势。此外, 在高温还原气氛中, BCZY7材料表面部分Ce4+被还原为低价态的Ce3+, 在电解质中引入一定的电子电导[17], 也会使开路电压下降, 反应式如下[18]:

图3(b)对比了不同温度下测得的开路电压与相应温度下的理论电动势, 可以看到实际开路电压值均低于理论值, 但二者非常接近, 说明电解质的致密度高, 但并非完全致密, 其中仍存在少量气孔。当温度由550 ℃降至450 ℃时, 电池的开路电压略有下降, 这可能是由于测试后期电池封装的气密性不佳造成的。

图4(a)是不同温度下电池的交流阻抗图谱, 其中弧线与横轴的截距分别表示电池的欧姆电阻值ohm(高频弧与横轴截距)和总阻值total(低频弧与横轴截距), 二者的差值则反映了极化电阻(p)的大小, 即:

电池的欧姆电阻主要来自电解质, 而极化电阻主要反映电极的反应活性。图4(b)显示了欧姆电阻和极化电阻随温度的变化曲线, 由图可知, 欧姆电阻值和极化电阻值均随温度的降低而不断增大, 在高温区(650~750 ℃), 欧姆电阻明显大于极化电阻, 此时电池的性能主要受电解质离子传导特性的限制。当温度进一步降低, 极化电阻急剧增大。在550 ℃时,p约为ohm的三倍, 相比而言, 欧姆电阻的整体变化趋势较为平缓。这说明极化电阻对温度的变化非常敏感, 电极反应活性的降低是限制电池在中低温下性能的主要因素。因此, 为进一步提升SOFC在低温下的工作性能, 除了通过优化制备工艺减小电解质的厚度[19], 更重要的是优化电极材料[20]。

一般情况下, 固体材料的离子导电率随温度的变化关系符合Arrhenius经验式:

其中,是离子电导率(S×cm–1),是热力学温度(K),a为活化能,是玻尔兹曼常数,是指前因子。根据电池的欧姆阻值可以估算电解质的离子电导率, 据此得到BCZY7的Arrhenius 曲线, 如图4(c)所示。由拟合直线的斜率计算得0.5NiO-BCZY7电解质的离子导电活化能为0.34 eV, 与文献[21]报道基本一致, 小于YSZ中氧离子的导电活化能(0.687 eV)[22], 这可能是由于质子的尺寸小于氧离子, 因此传导时所需的能量更少。

2.3 测试前后单电池的SEM表征分析

图5(a)是测试后的单电池截面SEM微观形貌, 从图中可以看到, 电解质的厚度为26 µm, 即使经过电化学测试, 仍非常致密, 并且晶界明显, 晶粒大小为5~10 µm。阳极和阴极均为多孔结构, 阴极厚度为18 µm, 两侧的电极与电解质接触紧密, 有利于界面处的离子传导, 增大反应的三相界面, 从而增加反应活性位点。

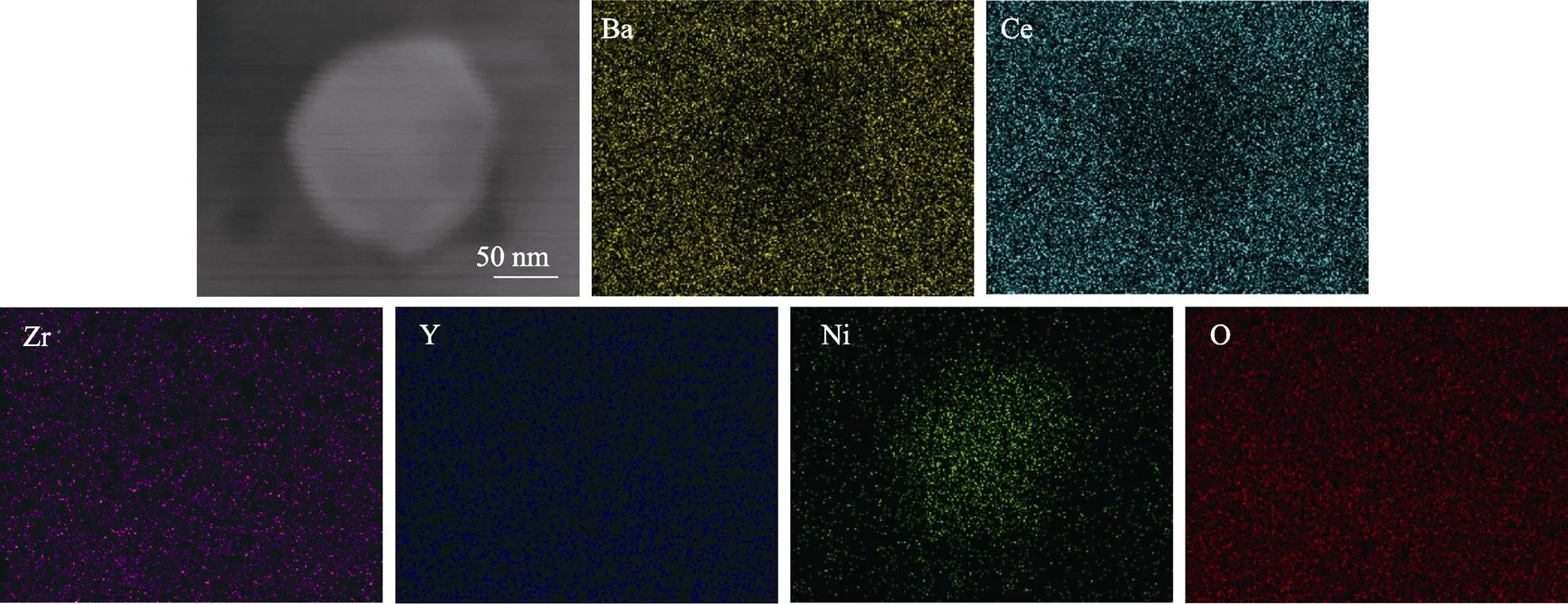

图5(b, c)对比了测试前后电池阳极截面的SEM照片, 可以看到, 测试前电池阳极的表面较为干净, 而测试后电池阳极的晶粒表面出现了球状和点状纳米级颗粒, 并且颗粒分布均匀, 部分嵌入阳极晶粒中。为了进一步确认颗粒物的成分, 对其进行了EDX元素分布扫描, 如图6所示。由图可知, 颗粒物中的Ni分布最为明显, 推测其是阳极在还原气氛(H2)下析出的Ni颗粒。这可能是由于阳极–电解质在高温(1400 ℃)共烧结过程中, 阳极BCZY7材料中的部分Ba元素缺失[23], 为了保持电中性, Ni2+(来自阳极中的氧化镍)部分取代了其中的B位元素, 例如与Ni2+半径(0.069 nm)最为接近的Zr4+(0.072 nm)。电池测试时, 阳极处于还原气氛中, 而Ni又容易从缺陷的晶格中溶出[24], 从而在阳极晶粒表面成核生长, 形成的大小不一的纳米颗粒。

图5 (a)测试后电池截面, 以及(b)测试前和(c)测试后阳极截面的SEM微观形貌

图6 测试后电池阳极表面析出颗粒的SEM照片和EDX元素分布图

3 结论

本研究通过高温固相反应法合成了具有立方钙钛矿相的BCZY7质子导体材料, 并基于这种材料, 成功制备了阳极支撑的NiO-BCZY7/BCZY7/LSCF- BCZY7扣式单电池, 电解质厚度约为26 µm。使用H2(含3vol% H2O)作燃料对单电池进行电化学测试, 在550 ℃时, 电池的开路电压为1.076 V, 最大功率密度为123 mW×cm–2, 在450 ℃时, 电池的最大功率密度仍有52 mW×cm–2, 表现出优于一般氧离子导体电解质电池的中低温性能。使用质子导体材料有利于降低SOFC的工作温度, 为电池的中低温化发展提供方向。但是随着温度降低, 电池的极化电阻显著增大, 电极反应活性下降, 探索适用于低温下电池工作的电极材料, 特别是阴极材料, 对进一步改善质子导体SOFC的低温性能具有重要意义。

[1] VAFAEENEZHAD S, SANDHU N K, HANIF A R,. Development of proton conducting fuel cells using nickel metal support., 2019, 435: 226763.

[2] XIA C, MI Y Q, WANG B Y,. Shaping triple-conducting semiconductor BaCo0.4Fe0.4Zr0.1Y0.1O3–into an electrolyte for low-temperature solid oxide fuel cells., 2019, 10(1): 1707.

[3] DUAN C C, KEE R J, ZHU Y H,. Highly durable, coking and sulfur tolerant, fuel-flexible protonic ceramic fuel cells., 2018, 557(7704): 217–222.

[4] YAMAGUCHI T, SHIMIZU S, SUZUKI T,. Fabrication and characterization of high performance cathode supported small-scale SOFC for intermediate temperature operation., 2008, 10(9): 1381–1383.

[5] ZHU T L, TROIANI H E, MOGNI L V,. Ni-substituted Sr(Ti,Fe)O3SOFC anodes: achieving high performancemetal alloy nanoparticle exsolution., 2018, 2(3): 478–496.

[6] LIU Z J, WANG X Q, LIU M L,. Enhancing sinterability and electrochemical properties of Ba(Zr0.1Ce0.7Y0.2)O3–δproton conducting electrolyte for solid oxide fuel cells by addition of NiO., 2018, 43(29): 13501–13511.

[7] XIE K, YAN R Q, CHEN X R,. A new stable BaCeO3-based proton conductor for intermediate-temperature solid oxide fuel cells., 2009, 472(1/2): 551–555.

[8] XIE K, YAN R Q, DONG D H,. A modified suspension spray combined with particle gradationmethod for preparation of protonic ceramic membrane fuel cells., 2008, 179(2): 576–583.

[9] IWAHARA H, ESAKA T, UCHIDA H,. Proton conduction in sintered oxides and its application to steam electrolysis for hydrogen production., 1981, 3–4: 359–363.

[10] IWAHARA H, UCHIDA H, ONO K,. Proton conduction in sintered oxides based on BaCeO3., 1988, 135(2): 529–533.

[11] DING H P, LIN B, FANG D R,. BaZr0.1Ce0.7Y0.2O3–proton- conducting electrolyte prepared by gel-casting for low-temperature solid oxide fuel cells., 2009, 474(1/2): 364–369.

[12] MAGRASÓ A, BALLESTEROS B, RODRÍGUEZ-LAMAS R,. Optimisation of growth parameters to obtain epitaxial Y-doped BaZrO3proton conducting thin films., 2018, 314: 9–16.

[13] ZUO C D, ZHA S W, LIU M L,. Ba(Zr0.1Ce0.7Y0.2)O3–as an electrolyte for low-temperature solid-oxide fuel cells., 2006, 18(24): 3318–3320.

[14] SUNG H M, GOO J L, SUNG O J,. Characteristics of Ba(Zr0.1Ce0.7Y0.2)O3–δnano-powders synthesized by different wet-chemical methods for solid oxide fuel cells., 2018, 44(1): 433–437.

[15] LIU M F, GAO J F, DONG D H,. Comparative study on the performance of tubular and button cells with YSZ membrane fabricated by a refined particle suspension coating technique., 2010, 35(19): 10489–10494.

[16] LU Y C, GASPER P, PAL U B,. Improving intermediate temperature performance of Ni-YSZ cermet anodes for solid oxide fuel cells by liquid infiltration of nickel nanoparticles., 2018, 396: 257–264.

[17] WANG M Y, QIU L G, CAO X. Chemical stability and electrical property of Ba1.03Ce0.6Zr0.2Yb0.2O3–αceramic., 2011, 29(7): 678–682.

[18] DIPPON M, BABINIEC S M, DING H,. Exploring electronic conduction through BaCeZr0.9–xY0.1O3–dproton-conducting ceramics., 2016, 286: 117–121.

[19] KONWAR D, PARK B J, BASUMATARY P,. Enhanced performance of solid oxide fuel cells using BaZr0.2Ce0.7Y0.1O3–δthin films., 2017, 353: 254–259.

[20] DUAN C C, HOOK D, CHEN Y C,. Zr and Y co-doped perovskite as a stable, high performance cathode for solid oxide fuel cells operating below 500 ℃., 2017, 10(1): 176–182.

[21] SHAHZAD H, ABDALLA M A, JULIANA H Z,. Highly dense and novel proton conducting materials for SOFC electrolyte., 2017, 42(44): 27308–27322.

[22] RAHMAWATI F, ZUHRINI N, NUGRAHANINGTYAS K D,. Yttria-stabilized zirconia (YSZ) film produced from an aqueous nano-YSZ slurry: preparation and characterization., 2019, 8(5): 4425–4434.

[23] YANG L, ZUO C D, LIU M L. High-performance anode-supportedSolid oxide fuel cells based on Ba(Zr0.1Ce0.7Y0.2)O3–(BZCY) fabricated by a modified co-pressing process., 2010, 195(7): 1845–1848.

[24] GAO Y, CHEN D J, SACCOCCIO M,. From material design to mechanism study: nanoscale Ni exsolution on a highly active A-site deficient anode material for solid oxide fuel cells., 2016, 27: 499–508.

Fabrication and Characterization of Anode-supported Solid Oxide Fuel Cell Based on Proton Conductor Electrolyte

CAO Dan, ZHOU Mingyang, LIU Zhijun, YAN Xiaomin, LIU Jiang

(Guangzhou Key Laboratory for Surface Chemistry of Energy Materials, New Energy Research Institute, School of Environment and Energy, South China University of Technology, Guangzhou 510006, China)

Proton conducting oxide BaCe0.7Zr0.1Y0.2O3–(BCZY7) was synthesized by high temperature solid-state reaction method, which crystal structure and microstructure morphology were characterized. The anode-supported button solid oxide fuel cell (SOFC), NiO-BCZY7/BCZY7/La0.6Sr0.4Co0.2Fe0.8O3–δ(LSCF)-BCZY7, was fabricated by combining the dip-coating and co-sintering processes. It operated by using H2(containing 3vol% H2O) as fuel and ambient air as oxidant. The maximum power density of the cell reaches 203, 123 and 92 mW×cm–2at 600, 550 and 500 ℃, respectively. However, traditional SOFCs based on (ZrO2)0.92(Y2O3)0.08electrolyte usually display only tens of milliwatts output per unit area at 600 ℃. Proton conducting electrolyte greatly improves the low and medium temperature performance of SOFCs and provides a promising solution to reduce SOFCs’ operating temperature.

proton conductor; solid oxide fuel cell; reduced temperature electrolyte; activation energy

TM911

A

2 019-11-12;

2020-01-04

国家自然科学基金(91745203, U1601207) National Natural Science Foundation of China (91745203, U1601207)

曹丹(1995–), 女, 硕士研究生. E-mail: caodan1995@qq.com

CAO Dan (1995–), female, Master candidate. E-mail: caodan1995@qq.com

刘江, 教授. E-mail: jiangliu@scut.edu.cn

LIU Jiang, professor. E-mail: jiangliu@scut.edu.cn

1000-324X(2020)09-1047-06

10.15541/jim20190576