某型ATS上极限转速传感装置失效分析

张国浩 史鑫垚

摘 要:为了找出空气涡轮起动机上极限转速传感装置失效的原因,首先对其工作原理进行了分析,得出可能原因为配重块与活塞杆、外座之间搭接间隙增大了。分解检查后对该装置进行了尺寸计量及相关表面硬度进行了检测,从而分析出失效原因。接下来,根据尺寸计量的结果建立了三维实体模型,将模型按特定位置进行装配,测出了两个特定位置处的搭接间隙,将其与配重块长度进行比较,验证了失效产生的原因。

关键词:ATS;极限转速传感装置

航空发动机与ATS的转子通过超越离合器进行连接,用来传递起动扭矩。当发动机高压转子转速超过设定值以后,其在超越离合器的作用下与发动机分离。此时如果不切断ATS的气源,其转子转速继续增大,甚至发生超转,威胁轴承寿命、造成振动增大,甚至转子破裂等严重后果[1]。因此在ATS上设置一套极限转速传感装置来保护自身的安全显得尤为重要。

某型ATS配装发动机起动试验过程中,监测到ATS振动剧烈增大,而电子控制器未检测到超转信号。紧急停机后拆下ATS发现极限转速传感装置一配重块已经脱落。

1转速传感装置

1.1组成

极限转速传感装置由微动开关、旋钮、活塞杆、配重块(上下两侧各一块)、外座、内座、衬套、弹簧、挡圈、调整垫片、连接销等组成(见图1),其中微动开关和旋钮属于静子件,通过螺栓固定在ATS导向器上;其他部分称为传感器,通过螺纹连接在涡轮转子组件上,随ATS转子同步转动。

图1 极限转速传感装置的结构示意图

1.2工作原理

在设计保护转速以下时,配重块对活塞杆的离心顶力小于弹簧对活塞杆的初始拉紧力,配重块是不运动的。当超过这一转速时,配重块开始转动,活塞杆被顶出;同时随转速增大、活塞杆顶出距离增加,配重块转动产生的离心頂力的增速大于弹簧拉紧力,从而使得活塞杆的富余顶力越来越大。当富余顶力足够大时活塞杆推动旋钮,从而触发微动开关输出电信号至电子控制器。

因此根据上述原理:ATS转子转速超过上述设计保护转速时,配重块绕外座接触点旋转。当配重块与外座、活塞杆接触点最小距离(简称搭接间隙)大于配重块长度时,配重块就会从外座脱出。

2搭接间隙增大原因分析

2.1材料磨损导致搭接间隙增大

配重块与内、外座三者都采用了相同的不锈钢材料(1Cr11Ni2W2MoV)和热处理标准,不同之处在于热处理冷却要求不同,即硬度存在差别。据此,对他们的硬度进行了测量,结果如表1所示:

从表中数据可以看出:配重块硬度超过外座,实际工作中,当配重块绕外座卡槽旋转时,外座有磨损的风险。

计量外座卡槽距中心线尺寸,发现发现试验后增大了0.15mm,说明传感器外座实际使用后被配重块磨损了0.15mm。

表1 硬度测量结果

序号 名称 设计硬度要求 实际测量硬度

1 活塞杆 HRC33.4~41.6 HRC 40.5

2 配重块 HRC36.5~41.5 HRC 41.3

3 外 座 HRC33.4~41.6 HRC 34.4

2.2零件超差

对ATS传感装置进行分解计量,发现除上述外座卡槽受磨损超差外,还存在一处超差情况:衬套内径尺寸为Φ3.8mm,超出其设计极大值Φ3.3mm,这样会导致工作过程中活塞杆产生较大偏斜。若将脱落的配重块和此超差衬套原样复装到极限转速传感装置,通过试验进行故障复现,可能会给试验带来严重的安全隐患。因此本文提出一种利用传感器分解后零件实际计量尺寸,对其建立三维模型,运用特定位置装配的方法进行失效分析,确认该处超差对极限转速传感装置失效的影响,大大简化了分析过程并加快了分析进度。

3 建模分析

3.1建立三维模型

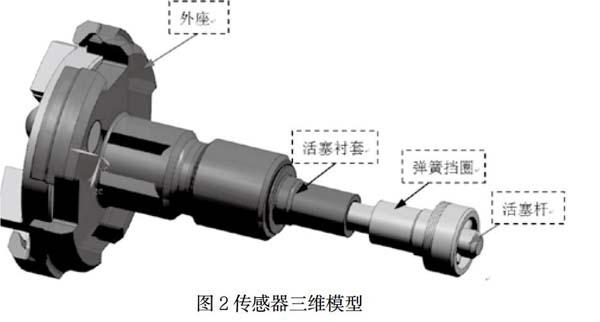

根据零件分解计量结果,活塞杆直径为Φ3.19mm,锥形帽宽为Φ8.5mm;衬套内径极大值为Φ3.80mm;配重块长度Lp极小值为11.15 mm,配重块厚度最大值d=2 mm;外座卡槽深度极大值为13.25mm。运用建模软件UG对传感器建立三维模型,如图2所示。

图2 传感器三维模型

3.2特定位置装配分析

若传感器在任一工作位置配重块存在脱落的可能,则说明此衬套超差可能为极限转速传感装置失效的原因。本文选取如下两个特定位置,将传感器三维模型装配好后便可测出对应的搭接间隙,通过将其与配重块长度进行比较,可以判断出配重块是否有脱落的风险。

1)位置1

考虑实际装配但工作过程中活塞杆不偏斜时,配重块与活塞杆相对位置如图3所示。当活塞杆行程达到最大值,活塞衬套与弹簧挡圈端面平齐时,LJ=10.76mm 2)位置2 同时由于衬套内径最大值为Φ3.8mm,远大于活塞杆直径Φ3.19mm,所以就必须考虑到活塞杆在实际工作过程中的摆动。如图4为径向水平摆动量达到最大时,配重块偏斜侧LJ1=11.26> Lp,另一侧LJ2=10.297mm 图3 当活塞杆不偏斜且行程L=4.1时传感器示意图 图4活塞杆摆动量最大且行程为L=4.1时传感器示意图 4.失效机理分析 根据上述分析结果,可判断出本次极限转速传感装置失效原因为:外座表面硬度偏小,工作过程中与配重块接触受到磨损,导致外座卡槽间隙与中心线距离增大;同时,由于衬套内径尺寸超差偏大,工作时在振动及残余不平衡量等载荷作用下,活塞杆向一边偏斜,这两个因素共同作用导致配重块一侧搭接间隙变大,超过其自身长度的情况下发生脱落。 5.改进措施及验证情况 针对极限转速传感装置失效发生的原因,提出了如下改进措施: a)将尺寸超差的衬套更换为合格件; b)修改外座热处理要求从而提高外座表面硬度,更换新硬度的外座。 将更换了新衬套和外座的极限转速传感装置装配至ATS上,按照相同的试车大纲进行起动试验,发动机起动顺利,ATS振动无异常反应。发动机转子转速达到规定值v后,继续给ATS供气,转子转速继续增大后监控中心收到了极限转速传感装置传来的超转电信号。停机拆下ATS以后,发现配重块没有脱落。 6 结论 本文从ATS上极限转速传感装置工作原理着手,找出失效发生的条件。然后对该装置进行分解检查、尺寸计量和硬度检测等工作,找出了配重块脱落导致极限转速传感装置失效的原因主要包含两个方面: a)传感器外座试验时被配重块磨损,导致外座凹槽离中心线距离增大,从而加大了配重块与外座和活塞杆之间的搭接间隙。 b)衬套内径尺寸超差,工作过程中活塞杆产生较大偏斜,导致一侧的搭接间隙变大,甚至超过配重块的长度。 针对这些失效原因,采取更换合格衬套以及提高外座硬度后,复装该极限转速传感装置,经试验验证其功能恢复正常。 参考文献 [1] 柏树生,艾延廷,翟学等.航空发动机整机振动常见故障及排除措施[J].航空维修与工程 ,2011,1.