隔离吹洗导压系统弯管流量计

顾伟 薛贵军 吕鸣宇

摘 要: 弯管流量计应用于原油等腐蚀性、高粘度、结晶性、熔融性、沉淀性介质测量时,差压测量导压系统中如果采用所测介质直接导压,会产生化学反应、凝固、堵塞等问题,导致不能实现准确、可靠的流量测量。采用隔离冲洗导压系统的方案可以很好地解决弯管流量计在原油等腐蚀性、高粘度、结晶性、熔融性、沉淀性介质测量中产生的上述问题。弯管流量计隔离冲洗测量方案利用其他介质对差压测量进行隔离冲洗导压,使被测介质与差压变送器及导压系统不直接接触,从而保证导压系统不产生化学反应、凝固、阻塞等问题,同时不影响差压的测量,实现差压准确、可靠的测量,从而保证弯管流量计的测量精度。

关键词: 弯管流量计; 导压系统; 差压测量; 隔离冲洗; 参数选取; 结果分析

中图分类号: TN98?34; TD406 文献标识码: A 文章编号: 1004?373X(2020)19?0075?04

Abstract: When the elbow flowmeter is applied to the measurement of corrosivity, high viscosity, crystallinity, meltbility and precipitability media like crude oil, the problems of chemical reaction, solidification and blockage will occur in the differential pressure measurement system if the direct pressure conduction of the measured medium is used, which leads to the inaccurate and unreliable flow measurement. The above problems that the elbow flowmeter meets in measurement of corrosivity, high viscosity, crystallinity, meltbility and precipitability media like crude oil can be well solved by adopting the scheme of isolated blow?wash pressure conduction system. In the isolated blow?wash measurement scheme of the elbow flowmeter, other media are used to perform isolated blow?wash pressure conduction for differential pressure measurement, so that the measured medium does not directly contact the differential pressure transmitter and the pressure conduction system to ensure that the pressure conduction system does not produce chemical reaction, solidification, blockage and other problems while it does not affect the differential pressure measurement, achieve accurate and reliable differential pressure measurement, and guarantee the measurement accuracy of elbow flowmeter.

Keywords: elbow flowmeter; conduction system; differential pressure measurement; isolated blow?wash; parameter selection; result analysis

0 引 言

泥浆类非牛顿流体计量问题一直是流量计计量方面的难点,多次试验发现通过反冲洗可以解决堵塞导压管问题,解决流量计耐磨损问题是目前研究的重点。尤其需要考虑发生磨损泄露时的安全性问题,因此先从煤浆计量入手比较合适,因为不会出现磨损泄露导致燃烧的安全事故,如果炼油管道磨漏将发生喷火甚至爆炸。煤化工领域煤浆计量是一个难点,目前没有合适的流量计进行稳定计量,只能暂时用楔形流量计,但磨损非常严重,外表面加耐磨涂层后用一段时间就会磨坏,只能再换传感器。另外,石油炼化行业需要加入大量固体高硬度催化剂颗粒,目前只能用美国进口外卡式耐高温超声波流量计,但是在国内行业的实际应用中也没有起到显著的稳定计量作用。

近几年针对弯道内流介质的研究都是单相牛顿流体,而工业过程中的介质多为多相流体或聚合物溶液,如泥浆、矿浆、石油、涂料等,而且这些多相流体介质对工业设备的维护和正常运行有着重要影响[1]。

1 隔离吹洗技术

1.1 常规吹洗系统

隔离就是用隔离液或隔离膜片将仪表和被测介质分开,实现保护仪表和测量的工艺方法。吹洗就是吹气或冲液将仪表和被测介质分开,实现保护仪表和测量的工艺方法。两种工艺方法都是为了保护仪表而使被测介质和仪器相互分离[2]。隔离吹洗是一种相对成熟的测量解决方案,在很多工业生产领域,例如石油化工、煤化工等行业,都制定了相关的设计规范,使其得到了广泛的应用。

隔离吹洗系统按照作用设备的不同类型可分为两种:一种是针对测量仪表(压力、流量、液位等取压管线);另一种是针对设备(设备、阀门)。这一技术手段本质上就是通过向目标管线中不间断吹入隔离冲洗介质,始终保持该管线的微正压差,从而阻止工艺介质进入目标管线内,达到保持管线通畅和介质隔离的目的。

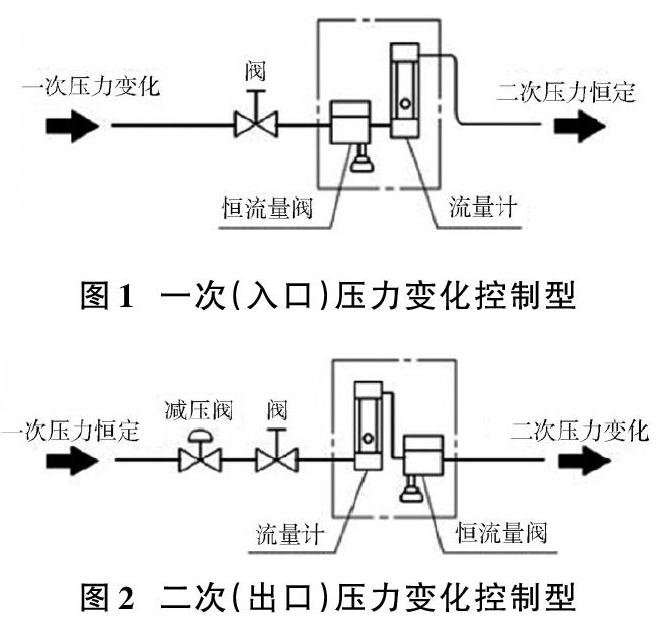

目前常用的针对测量仪表的隔离吹洗系统一般包含流量计、减压阀、恒流量阀及配套管阀件等。按恒流量阀压力变化控制类型的不同可分为两种:一次(入口)压力变化控制型如图1所示;二次(出口)压力变化控制型如图2所示。

如果系统设计中一次压力相对稳定,二次压力波动较为频繁,为保证正常的流量和一定差压值,可选择二次压力(出口)变化型,即以一次压力(入口)为参照,通过平衡室压力的修正,实现一次压力与平衡室间的衡差压,从而控制平衡室与出口流量的恒定。反之,如果二次压力相对稳定,则选择二次压力为参照,通过平衡室压力的随机修正,实现二次压力与平衡室间的衡差压,从而控制平衡室与入口间流量的恒定[3]。

1.2 隔离吹洗导压弯管流量计

带恒流阀的吹洗装置中,“恒流”受到两侧压差及恒流阀参数等因素的限制,超出恒流阀的设计指标,系统就会失效。而一般的恒流阀吹洗装置很难满足弯管流量计计量系统要求的小流量冲洗要求。

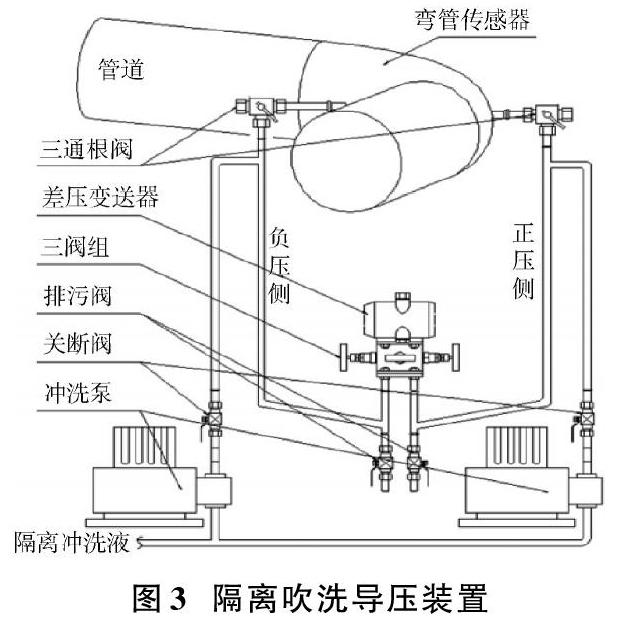

隔离吹洗工艺使导管线内部由静态变为流动状态,在差压式测量仪表系统中,差压变送器测量元件出口的压力与工艺管道实际被测点压力会存在压力差,即引入了测量的系统误差,该压力差的大小是由导压管线对冲洗液的阻力决定的。弯管流量计属于微差压流量计,本身不产生额外的附加压力损失,工作差压与同规格孔板等截流式流量相比,仅有十几分之一甚至幾十分之一。因此,将隔离吹洗应用于弯管流量计计量系统的前提条件,就是要求通过装置可以对冲洗介质的流量进行监测和控制,实现控制段管线的微正压差,从而保证小流量注入,减小测量管线内附加压力引入的误差。系统结构如图3所示。

弯管流量计隔离冲洗装置要求可连续、稳定、可定量控制地向差压变送器导压系统注入隔离冲洗介质,选用柱塞计量泵作为弯管流量计隔离冲洗装置,柱塞计量泵流量可调节、可计量,流量不受工艺过程及外界环境影响,压力高,可实现高压冲洗,完全满足弯管流量计隔离冲洗方案的要求。

1) 冲洗管线连接

弯管流量计差压变送器导压系统管路要求通畅、无缩径阻塞,保证隔离冲洗介质的流通能力。隔离冲洗介质入口应靠近弯管传感器侧,隔离冲洗装置就近安装。

2) 冲洗速度

隔离冲洗速度是指弯管流量计导压管内隔离冲洗介质的流速,要求控制在一定范围内,要保持连续、稳定、可定量控制。冲洗速度过小起不到冲洗作用,造成所测介质进入导压系统,产生化学反应、凝固、堵塞等问题;冲洗速度过大会在导压系统中产生附加的差压,对差压测量产生影响,从而影响流量的测量[4]。

弯管流量计隔离冲洗速度根据隔离冲洗介质的种类、被测介质的特性,以及测量要求选取,隔离冲洗液体介质一般流速范围可选为:0.01~0.04 m/s,对于DN14X2的导压管流量范围为:2.5~10 L/h。

1.3 实验内容

1) 对实验用传感器进行水的实流标定,确定其流量系数。

2) 使用柱塞泵作为隔离吹洗源,对柱塞计量泵的流量计量刻度进行标定,确定计量泵的计量精度。

3) 在零流量的情况下,测定隔离吹洗对差压的影响。

① 双侧柱塞泵流量一致的情况下,隔离吹洗对差压的影响。

② 正压侧柱塞泵流量为0,负压侧柱塞泵的不同流速对差压的影响。

③ 负压侧柱塞泵流量为0,正压侧柱塞泵的不同流速对差压的影响。

④ 双侧柱塞泵的不对称流量对差压的影响。

4) 在粘性介质环境中,隔离吹洗对流量系数的影响。

① 测定实验用传感器的流量系数。

② 观察隔离吹洗对传感器流量系数的影响。

③ 在粘性介质中加入颗粒状杂质,观察隔离吹洗对传感器流量系数的影响。

1.4 参数选取

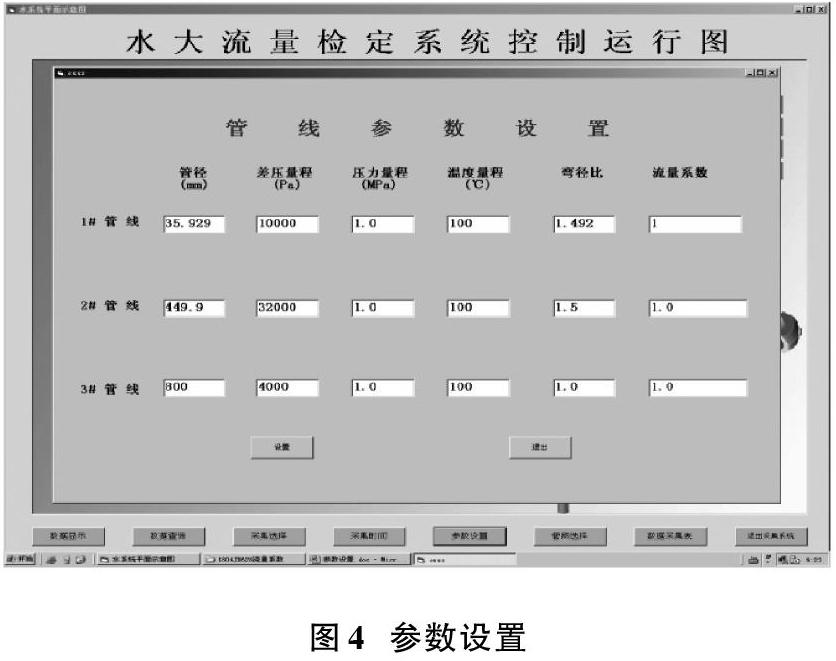

1) 传感器流量系数测定选取了1.0 m/s,1.5 m/s,2.0 m/s,2.5 m/s四个流速点进行测量,使用1台差压变送器,量程设置为10 kPa。

2) 参数设置如图4所示。

2 实验结果

2.1 实验数据

根据冲洗液流速分别计算流量系数,各吹洗流速下的流量系数汇总如表1所示。

2.2 结果分析

1) 被测介质的动力粘度升高,会使流量系数发生变化。

如图5所示,实验介质为20 ℃的水时,动力粘度为1.005 mPa[?]s,传感器流量系数为0.974 537,实验介质的动力粘度升高至32 mPa[?]s时,传感器流量系数为0.970 339。

2) 隔离吹洗介质在导压管内的流速,是影响弯管流量计测量差压值的主要因素。图6是没有流量时,开启单侧柱塞泵,导压管内产生的差压值。图中显示,管内产生的附加压力值随着冲洗液流速升高而增加。需要注意的是,在同样的吹洗条件下,负压侧产生的压力值大于正压侧产生的压力值,对这一现象需要在进一步的实验中继续观察。

3) 隔离吹洗工艺可以应用于弯管流量计。

图7给出了不同吹洗流速下弯管流量计的流量系数散点图。隔离液在导压管内的流速低于0.04 m/s时,流量系数偏差小于0.5%,且均为正向偏差,基本不影响弯管流量计的计量;但冲洗流速为0.04 m/s时,流量系数离散程度较大,标准差为0.006 3;冲洗流速为0.02 m/s时流量系数标准差为0.002 9。因此建议在实际应用中选择0.02 m/s以下的冲洗流速。

4) 加入颗粒状杂质对测量无明显影响。图8给出了加入颗粒状杂质后流量系数的散点图,从图中可以看到,加入杂质后流量系数没有发生明显改变。

3 结 语

本文选用柱塞计量泵作为弯管流量计隔离冲洗装置,柱塞计量泵流量可调节、可计量,流量不受工艺过程及外界环境影响,压力高,可实现高压冲洗,完全满足弯管流量计隔离冲洗方案的要求。弯管流量计隔离冲洗装置要求可连续、稳定、可定量控制地向差压变送器导压系统注入隔离冲洗介质,当隔离液在导压管内的流速低于0.04 m/s时,流量系数偏差小于0.5%,且均为正向偏差,基本不影响弯管流量计的计量,因此建议在实际应用中选择0.02 m/s以下的冲洗流速。

注:本文通讯作者为薛贵军。

参考文献

[1] 马坤.大曲率弯道中拟塑性非牛顿流体的湍流流动研究[D].上海:华东理工大学,2016.

[2] 赵彦军,黄晓飞.基于弯管流量计的煤粉质量流量检测[J].工业安全与环保,2018(8):99?102.

[3] 张华慧.吹扫装置在煤化工中的设计与应用[J].石油化工自动化,2008(4):18?21.

[4] 王鑫阁,李耀刚,于一冰.弯管流量计动态质量评价研究[J].现代制造工程,2016(11):106?109.

[5] 纪波峰,纪纲.新型差压流量计的结构与性能研究[J].自动化仪表,2019,40(4):77?81.

[6] 刘霄亮,焦向东,高辉.基于FLUENT的淹没环境高压水射流数值模拟[J].机械设计与制造,2016(11):117?120.

[7] 蔡春林.新型插入式双V型流量计优化设计及数值模拟[J].机械设计与制造,2016(9):36?38.

[8] PANA? K, SIWEK T, SZTEKLER K. Adaptation of segmented elbow on the flow meter by using CFD tools [J]. IOP conference series earth and environmental science, 2019, 214(1): 012135.

[9] 裴晓迟,李耀刚,龙海洋.弯管流量计在测量上升管流量中的优势[J].华北理工大学学报(自然科学版),2018(2):75?78.

[10] 何旸,劉毅娟,王以顺,等.弯管流量计测量高压泥浆的应用研究[J].现代工业经济和信息化,2015(8):66?67.