秦山核电厂稳压器接管600合金焊缝应力腐蚀及检查

蒋申华

【摘 要】本文以秦山核电厂稳压器接管600合金焊缝为研究对象,在分析600合金应力腐蚀风险及在役检查管理现状基础上,电站成功开发出相控阵超声检验技术,并在R16大修期间实施渗透、射线、相控阵超声组合检查。此外,本文通过深入分析三种检验方法特性并结合各方法的检验结果,探讨600合金焊缝管理弱项,并提出针对性改进措施。

【关键词】应力腐蚀;在役检查;超声相控阵;结果分析

0 前言

稳压器作为一回路承压边界一部分,主要承担一回路主系统压力的建立及调节功能。秦山核电厂稳压器接管安全端焊缝,接管材料为碳钢A508-Ⅲ,安全端为321不锈钢。焊接时先在接管侧预堆Inconel-600镍基材料(简称600合金),然后与安全端焊接。由于600合金具有一定的应力腐蚀倾向,人们对大量的泄漏事故进行研究后确认:600合金在工况恶劣的反应堆一回路介质环境下极易产生应力腐蚀裂纹(简称PWSCC),从而对电站的运行安全造成潜在的风险。因此,为确保电站的运行安全,针对该类焊缝采取合适的无损检测手段进行跟踪检查就显得非常关键。

1 600合金应力腐蚀

1.1 600合金应力腐蚀分析

600合金属镍基固溶强化合金系,该合金具有优秀的抗腐蚀及抗氧化性能,还具有良好的焊接性能及综合力学性能[1],自20世纪60年代起被广泛应用于核电站主设备制造。然而在国外随着核电站运行堆年增加,由于600合金应力腐蚀而引发的泄漏事故时有发生,尤其是电站运行20年后其主设备600合金部件发生PWSCC的风险更大。

根据国外经验反馈,600合金产生PWSCC主要受合金含镍量、焊缝应力水平影响,此外焊缝温度及介质环境等因素对裂纹的生长也有一定的促进作用,具体分析如下:

1)应力水平

焊接时焊缝内会存在一定的焊接残余应力,此外随工况的变化,稳压器须作出相应的动作调节,承受一定的冷热冲击,从而产生热应力及疲劳应力。

2)镍含量

600合金易产生晶间应力腐蚀(IGSCC),镍含量超过70%时合金发生IGSCC风险很高。通过查阅制造文件[2],稳压器接管焊材中Ni含量约为72.6%,因此该焊材本身具有较强的IGSCC倾向。

3)温度影响

温度对裂纹生长有一定促进作用。国外研究发现,在343℃温度下,IGSCC裂纹的生长速度甚至达到290℃时速度的13倍。稳压器工作温度为343℃,工作温度很高,故一旦焊缝内产生裂纹,将会导致裂纹很快生长。

4)介质环境

根据反应堆运行需要,需向主系统中加入适量硼酸、LiOH、H2O2等物质调节反应性,此外,反应堆运行过程中会产生一定的腐蚀产物,在上述物质的共同作用下,能够进一步促进裂纹的生长。

1.2 600合金应力腐蚀检查导则

为解决600合金PWSCC问题, EPRI在大量实验研究基础上发布了《MRP-139》导则。作为对ASME规范的补充,该导则对600合金的检验要求、检验方法及频度、缺陷评定及验收标准、焊缝评价等方面进行强制性规定。

针对稳压器600合金焊缝,该导则强调:电站必须在2007.12.31日前按照《MRP-139》导则要求,完成超声检验工作(超声检验工艺必须按照ASMEⅪ卷附录8要求通过性能验证),且在后续运行时必须对该类焊缝进行复检及安全评估。受制于焊缝特殊的尺寸结构,部分电站无法按照《MRP-139》要求实施超声检验,因此该类电站最终采用了690合金预防性堆焊的方法进行保守处理。

2 秦山核电厂稳压器600合金焊缝在役检查

2.1 大纲在役检查方法、频度及结果

秦山核电厂设计、建造标准主要参照ASME规范,在役检查主要依据ASME第Ⅺ卷。根据ASME第Ⅺ卷要求,电站在编制《秦山核电厂在役检查大纲》时将600合金焊缝全部列入在役检查监督范围。根据ASME第Ⅺ卷 IWB-2500和IWB-240规定,其检验方法为射线、渗透,频度10年一次。在役检查科按照在役检查大纲规定对相应焊缝组织检查。

考虑到600合金存在较强PWSCC风险,为强化600合金焊缝监督,除大纲规定时机的检查外,电厂在R13、R16期间对所有焊缝进行RT、PT追加检查。

2.2 大纲在役检查方法局限性分析

600合金PWSCC裂纹起源于管道内壁,沿焊缝往外壁扩展,且裂纹形成后其生长速度较快,一旦焊缝产生裂纹将很难保证在下一检查周期内不发生泄漏事故。

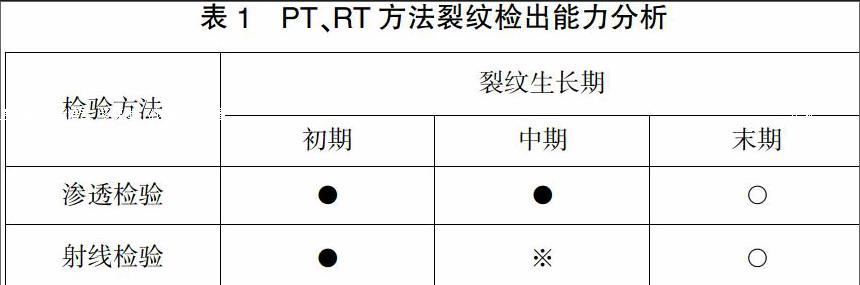

RT检验主要用于检测体积型缺陷,对形成较大局部厚度差的气孔、夹渣等具有较高的检出率,对裂纹类平面缺陷很难发现。尤其是在裂纹发展初期,由于裂纹本身结合比较紧密且尺寸较小,射线检验无法在底片上形成可辨识的黑度差,评片人员根本无法发现该类裂纹。

PT检验只能对表面开口缺陷进行检验,无法对表面以下的内部缺陷进行检验。受稳压器结构影响,检验人员无法接近管道内壁,PT检查只能从焊缝外壁实施,只有当缺陷贯穿整个焊缝到达外壁时,PT检验才能发现。因此, PT检验对PWSCC裂纹检查无任何意义。

通过上述RT、PT检验方法的特性分析,归纳出两种方法对PWSCC裂纹的检出能力。由表1可知:RT、PT方法根本无法发现发展初期的PWSCC裂纹,也很难发现发展中期PWSCC裂纹。因此,即使本次检验中未发现裂纹,也不能确保焊缝不存在PWSCC裂纹,电厂无法据此对600合金焊缝内部状况进行准确评估。

3 超声波相控阵检验

超声检验主要检查平面型缺陷,对裂纹具有检出率高、定位精确的优点,且对细微裂纹仍具有一定的检出能力,能够应用于异种金属焊缝检查。为规范超声检查工艺,确保检查质量,ASME第Ⅺ卷附录8明确规定了异种金属焊缝超声检验需通过性能验证,并明确提出了性能验证的相应技术指标。

与RT相比,UT检验技术更适合于对稳压器600合金焊缝PWSCC裂纹的检查。为准确评估稳压器接管600合金焊缝安全状况,电站在协作单位的支持下,参照ASME规范要求开展稳压器接管600合金焊缝超声检验技术开发。

3.1 超声波相控阵检验技术研究

为开展超声检验技术研究,电站对焊缝尺寸进行测绘发现:接管侧超声探头扫查距离仅有15mm,常规超声技术只能对焊缝进行部分扫查,无法有效覆盖所有检验区。鉴于常规超声技术对特殊结构焊缝无法扫查的现状,电站决定参照ASME1998第Ⅴ/Ⅺ卷要求,开展超声波相控阵检验技术研发。

3.1.1 超声波相控阵检验技术指标

1)对比试块设计、加工满足ASME第Ⅴ卷要求;

2)缺陷试块设计、加工满足ASME第Ⅺ卷附录8要求;

3)相控阵超声检验必须完全覆盖焊缝及热影响区;

4)在有效覆盖范围的人工反射体信噪比大于12dB;

5)能有效检测出起始于焊缝内壁,高度大于3mm的裂纹。

3.1.2 超声波相控阵检验技术路线

1)设计、制作符合ASME第Ⅴ卷及Ⅺ卷附录8要求的对比试块及缺陷试块;

2)根据焊缝结构及超声波声束衰减情况,完成探头参数试验及探头制造;

3)进行聚焦法则研究,确定最佳探头角度、扇扫角度范围以及动态聚焦法则设定等;

4)形成成套的稳压器接管600合金焊缝相控阵超声检验系统;

5)编制完成稳压器接管焊缝相控阵超声检验规程。

经过专项组长达两年的不懈努力,终于完成稳压器接管600合金焊缝超声波相控阵检验技术研发工作,该技术最终通过业内专家组评审。

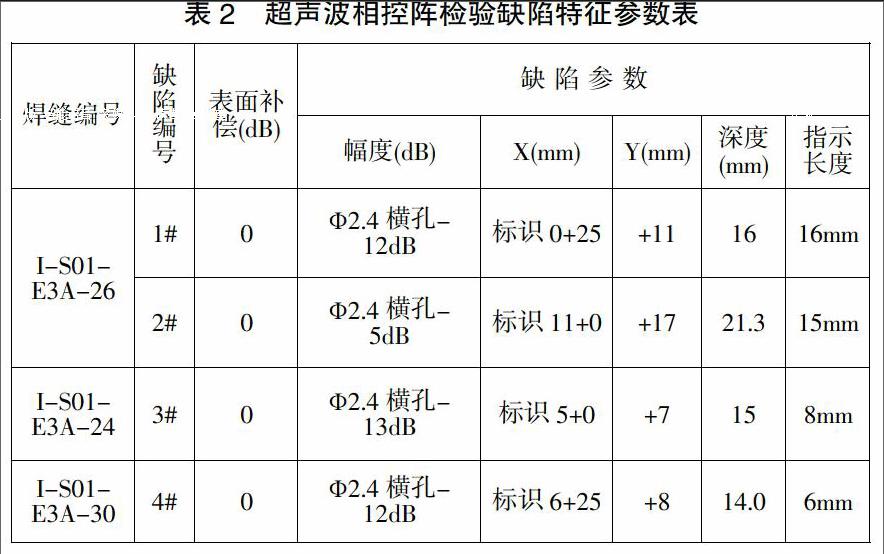

3.2 超声波相控阵现场实施

鉴于RT、PT检验方法对PWSCC裂纹检验很不敏感,且相控阵超声检验方法已经开发成熟,电厂决定在R16大修时除了进行RT、PT检验外,还追加相控阵超声检验。在超声检验过程中,发现3道焊缝存在4处记录性体积缺陷,所有显示均满足超声检验验收标准,具体缺陷特征参数见表2。根据焊缝的结构尺寸,并结合缺陷坐标及定位误差,确认所有缺陷均位于接管预堆边与焊缝熔合线附近。

4 在役检查结果分析

R16大修期间,电厂组织专业检测人员对5条600合金焊缝进行PT、RT、UT(相控阵)检验。通过对三种检验结果进行对比分析发现:

1)I-S01-E3A-26 RT检验发现3处体积缺陷,其中2处通过UT检验能够发现(考虑到缺陷定位、定量误差,确认为同一缺陷);

2)I-S01-E3A-26 RT发现的第3处缺陷在射线底片上影像比较模糊(从保守角度考虑,进行记录),超声检验发现该处信号非常微弱(未记录);

3)由于缺陷尺寸较小, UT检验发现的另外2处缺陷,RT检验均未能检出;

4)由于所有缺陷显示均处于焊缝内部,未发展至焊缝外壁,所以PT检验未发现任何记录显示。

通过综合分析R16大修PT、RT、UT检验方法的最终检验结果,并结合600合金焊缝的PWSCC倾向,发现对600合金PWSCC裂纹最有效的检验手段应该采用相控阵超声检验+射线检验方法组合,通过UT、RT方法相互验证。

5 结论及建议

为应对稳压器接管600合金焊缝PWSCC风险,电站在RT、PT检验手段的基础上,依据ASME规范开发了相控阵超声检验方法,并在R16大修中成功实施。虽然此次检查焊缝内未发现PWSCC裂纹,但为了加强稳压器600合金焊缝的质量跟踪,保证机组的安全稳定运行,提出以下三点改进建议:

1)针对600合金焊缝,后续在役检查应采用RT、UT的结合方式,通过UT、RT方法进行相互验证,从而加强对该类焊缝的检查跟踪;

2)优化600合金焊缝的检验周期,建议在每次换料停堆期间进行跟踪检查;

3)尽快完善稳压器600合金焊缝的维修技术准备工作,如果发现PWSCC缺陷,电厂应能即时启动维修工作。

【参考文献】

[1]韩红梅.Inconel 600合金材料的焊接工艺[J].焊接,2008,2.

[2]稳压器产品质量证明书合格证、技术规范—主要焊接材料检验及复验结果.

[责任编辑:田吉捷]