高度集成的μLED显示技术研究进展

严子雯,严 群,李典伦,张永爱,周雄图,叶 芸,郭太良,孙 捷*

(1.福州大学 物理与信息工程学院,福建 福州 350108;2.中国福建光电信息科学与技术创新实验室,福建 福州 350117)

1 引 言

20世纪以来,随着信息时代的发展,显示技术逐渐进入人们的生活中,其应用领域覆盖从医疗、教育、娱乐到工业、军事、航空航天的方方面面。显示技术也从最初的阴极射线管(CRT)逐渐发展到如今的平板显示。液晶显示(LCD)和等离子显示(PDP)两种新的平板显示技术推出后,它们凭借节能、体积较小等优点,逐渐取代了占据显示市场数十年的CRT。由于LCD不断降低成本和提高性能,PDP在不久后失去了竞争力,但是LCD需要使用背光通过液晶矩阵发光产生图像,所以存在响应时间慢、转换效率低、均匀性差、色彩饱和度低等缺点。近年来,新型显示技术逐渐发展起来,例如有机发光二极管(OLED)显示、发光二极管(LED)显示等。与LCD相比,OLED显示是自发光显示,无需背光、视角宽、对比度高、省电、响应速度快、每个像素都可以独立控制。而且,OLED的组成为固态结构,没有液态物质,抗机械振动性能更好。然而,OLED显示屏寿命相对较短,加上色彩纯度不够以及成本略高等因素,OLED的市场占有率并未超过LCD。LED显示则较多用于大型户外显示屏,具有寿命长、功耗低、亮度高、色彩饱和度高等优点。目前,LED显示技术中,像素日趋微型化。越来越多的科研人员开始了关于微型LED(μLED)的研究[1-13],并将其视为下一代显示技术。

相比于LCD和OLED,μLED具有很多优势,如效率高、耐候性好、寿命长、分辨率可以很高等,更重要的是,它可以实现所谓“高度集成显示”。本文中,这一概念有两重含义。其一,由于μLED单个像素面积极小,因此可实现超高分辨率显示;其二,也可适当降低像素密度,而在其间隙处集成微传感器等非显示元素,与用户互动。这些都是传统技术很难实现的。但目前μLED尚未产业化,主要是因为μLED将LED器件尺寸缩小,且往往密度很高,所以许多新的技术挑战随之产生,如巨量转移技术和全彩化显示等。一方面,由于难以将驱动电路直接制备在μLED衬底上,因此需要将μLED器件从其衬底上转移并键合到互补金属氧化物半导体(CMOS)或薄膜晶体管(TFT)驱动电路衬底上。然而,转移的μLED尺寸小、数量多、需要精确对位且良率至少大于99.9999%,所以这种巨量转移是μLED公认的一个关键性技术。另一方面,由于在GaN上制备的红光μLED的效率比较低,所以实现全彩化显示也是μLED的一个重要技术难点。

本文主要介绍高度集成的μLED显示技术的研究现状,将结合我们的科研实践,分别从μLED显示技术的基本原理、结构与性能、驱动方式、重点技术等方面进行分析说明,最后介绍其最新市场应用,提出在显示领域有革命性意义的超大规模集成半导体信息显示器件(HISID)的理念,并加以评述。

2 μLED基本原理、结构与性能

LED[14]是一种将电能转化为光能的电致发光器件,其核心结构是由半导体材料形成的PN结。当对LED施加正向电压时,通过电极从N区和P区分别向空间电荷区注入电子和空穴,并在结区复合发光。μLED技术就是将LED微缩化和矩阵化,其发光单元尺寸在50 μm以下,且较高密度地集成在芯片上。μLED可以通过巨量转移的方式批量地转移到驱动电路基板上,该基板可以为硬性或柔性、透明或不透明。然后,再利用物理气相沉积等方法在其上制备保护层和外接电极,并进行封装。

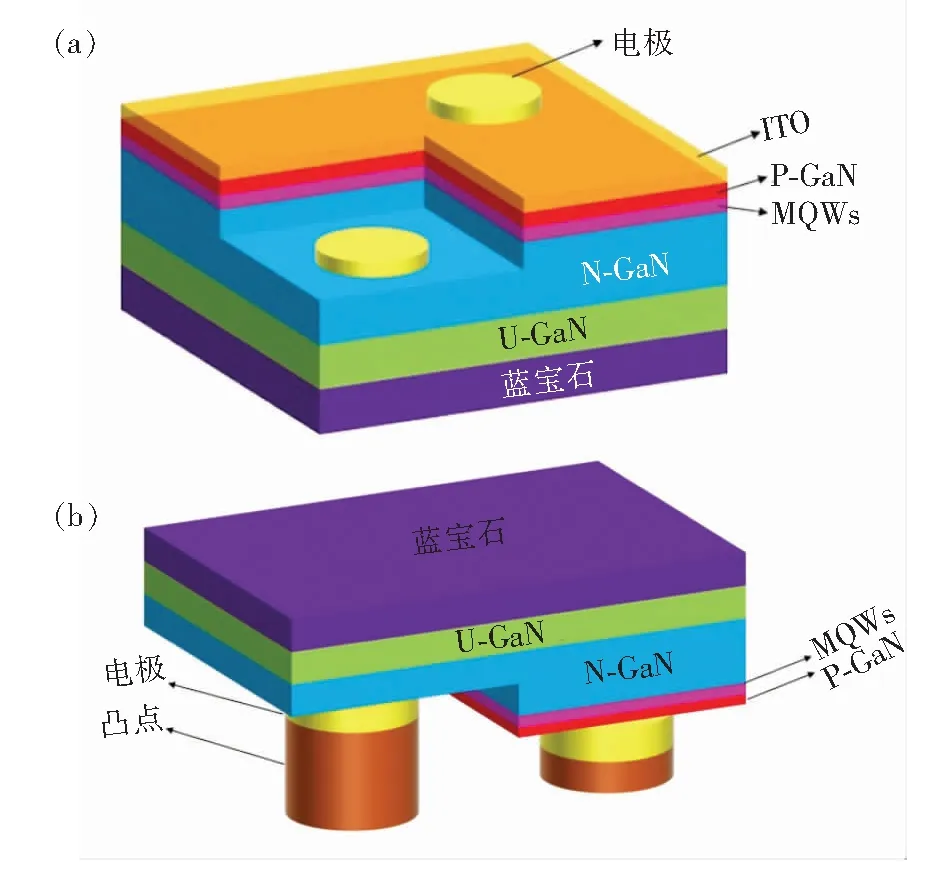

制备μLED的材料一般是GaN基半导体。μLED主要由以下几部分组成:衬底、缓冲层、N型半导体、MQWs(多量子阱)、P型半导体以及电极,有些还有P-AlGaN电子阻挡层。为进一步提高性能,还可加入光栅、光子晶体、分布式布拉格反射镜(DBR)等附加结构。μLED芯片的结构主要分为正装结构、倒装结构、垂直结构等。如图1(a)所示,正装结构较为简单且易于加工,但是由于顶部需要制备电极因而使得出光面积减少,且散热性能较差;倒装结构如图1(b)所示,相比较于正装结构,光提取效率更高,器件的散热性能、可靠性和寿命也都得到了提高。

图1 (a)μLED正装结构;(b)μLED倒装结构。

3 μLED显示的驱动

μLED的驱动方式主要有两种模式:无源寻址驱动和有源寻址驱动。

3.1 无源寻址驱动(PM)

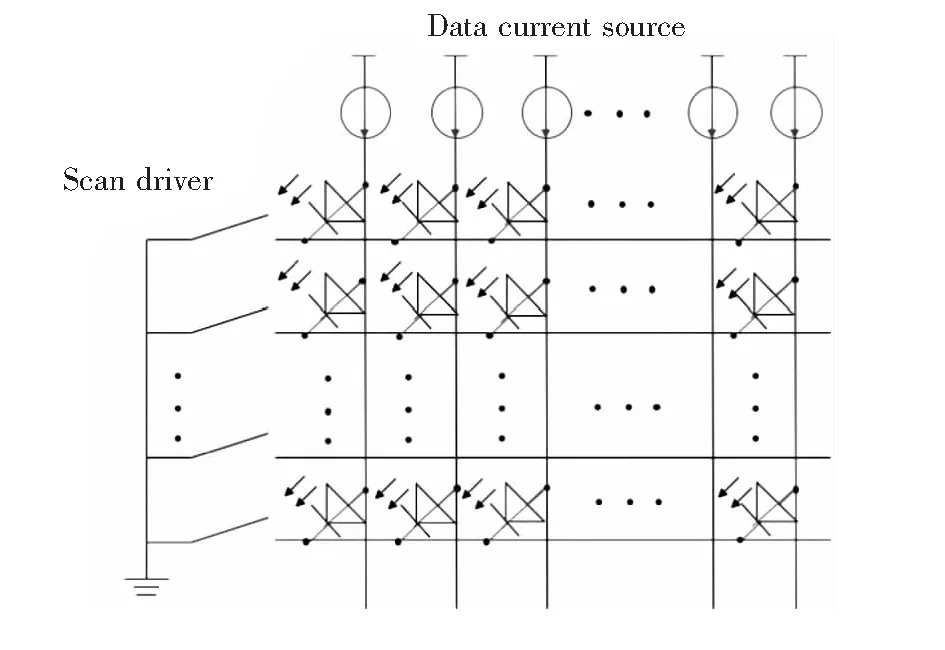

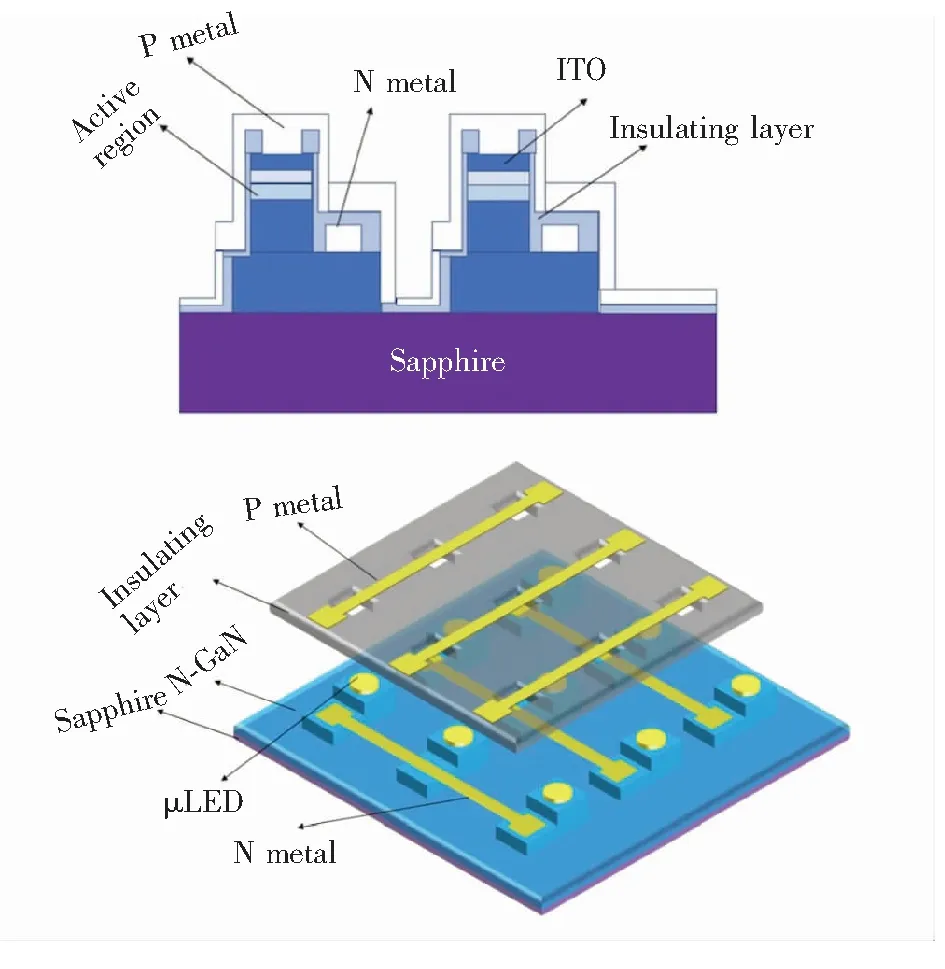

无源寻址驱动[15]是指在μLED阵列中使用金属连线分别将每列像素阳极相连,每行像素阴极相连,由外加行列控制器对行列电极进行动态扫描。图2是无源寻址驱动的典型电路结构,当第x行和第y列选通时,其交点(x,y)处像素被点亮。使用无源寻址驱动方式对屏幕高速地逐点扫描,就可以实现全屏画面显示。无源寻址驱动方式结构简单且易实现,在设计和制备方面具有成本优势。图3是典型的无源寻址驱动阵列的剖面和三维结构示意图。

图2 无源寻址驱动

图3 无源寻址驱动阵列。(a)剖面图;(b)3D结构图。

3.2 有源寻址驱动(AM)

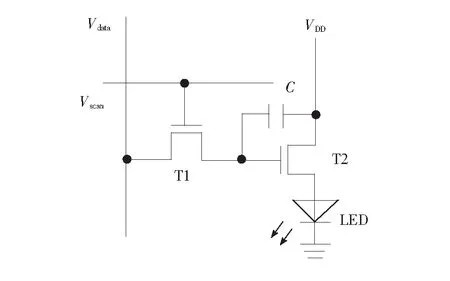

典型的有源寻址驱动[16-18]方式一般是指采用金属键合工艺将μLED芯片倒装在驱动基板上(如CMOS),每个像素的阴极通过共用N型GaN连接,阳极则与CMOS驱动基板金属键合。使用这种方式,每个像素都有独立的驱动电路,可以方便地单独寻址控制。有源寻址驱动方式中,经常使用两个晶体管一个电容(2T1C)驱动电路,如图4所示。每个μLED的电流控制通过寻址晶体管T1、驱动晶体管T2和一个存储电容C实现。信号存储在电容中,使得像素器件处于保持状态,直至下一帧信号刷新,从而在整个周期产生所需的连续电流[12]。此处介绍2T1C结构是因为它是有源驱动的一种基本电路,简单且易实现,但其本质是电压控制电流源,而μLED是电流型器件,所以该电路较难控制显示灰度。更精细的设计,例如4T2C电路,是一种电流控制电流源的电流比例型驱动电路,对实现μLED的灰阶更有利,此处不详述。

图4 2T1C有源寻址驱动电路图

目前主要有整片转移和晶粒转移两种方式来组装有源寻址驱动μLED。整片转移方式是将外延片制成μLED阵列后,整体倒装在驱动基板上,但由于目前很难在同一基板上有选择地生长不同颜色的μLED,所以很难实现全彩化。晶粒转移方式是将μLED衬底切割成单晶粒,通过巨量转移方式转移到驱动基板上。但是当前巨量转移技术还不成熟,所以组装成本较高。

3.3 两种驱动方式对比

与无源寻址驱动方式相比,有源寻址驱动方式更适合应用在μLED器件中,它有着显著的优势。

虽然无源寻址驱动方式结构简单且易实现,但是也存在许多不足:它采用共行共列的电极,会产生较大的寄生电阻和电容,导致功耗大;驱动电压较高时,驱动电流从选定像素通过,但其周围像素也会受到电流影响,产生像素串扰,影响显示质量;由于外部集成电路的驱动能力有限,每个像素的亮度受这一行或列中已经亮起像素的数量影响,当行或列亮起的像素个数不同时,施加到每个像素上的驱动电流不同,亮度产生差异,对于大面积的显示应用而言,会极大地影响屏幕亮度的均匀性及对比度;对于彩色μLED阵列,单个像素中包含3种不同的μLED,每种μLED需要的驱动电压不同,需要更复杂的驱动电路,使得驱动的难度增大。图3为无源寻址驱动阵列剖面图和3D结构图。因为需要深刻蚀到衬底以确保每个μLED之间都是电学隔离的,所以电极经过深隔离槽时有可能会出现断裂,器件可靠性降低,并且这种结构使得发光单元的间距增大,像素密度受到影响。所以无源寻址驱动方式不是非常适合于大尺寸和超高分辨率的显示。

与此相反,对于有源寻址驱动方式,其驱动能力更强,驱动速度更快,所以更加适合大面积和高分辨率的μLED显示;有源寻址驱动方式无行列扫描损耗,功耗更小,效率更高;有源寻址驱动方式的亮度均匀性和对比度也较好;每个像素都有独立的驱动电路,被点亮像素不影响周围的像素,可以较好地解决串扰问题。

4 μLED巨量转移技术

μLED巨量转移技术主要是指将生长在外延衬底上的μLED阵列快速精准地转移到驱动电路基板上,并与驱动电路之间形成良好的电气连接和机械固定的技术,也是当前限制μLED产业化的一个瓶颈技术,能否大量、快速、准确地转移μLED芯片到目标基板上决定着μLED是否能够真正实现量产。巨量转移技术在μLED显示中之所以十分必要,主要是由于以下几点:由于GaN μLED外延片与GaN晶体管外延片结构差异很大,在GaN μLED外延片上直接制备基于GaN晶体管的驱动电路需要二次外延生长,工艺复杂且可靠性较差,因此需要巨量转移μLED到另外的驱动衬底上;为了实现可穿戴设备,需要将μLED转移到柔性或可拉伸衬底上;有时需要通过巨量转移技术来有选择地转移部分μLED,以匹配不同分辨率显示设备的像素间距;巨量转移技术可以用于实现μLED全彩化显示,亦即通过巨量转移技术分别将红绿蓝(RGB)三色μLED晶粒转移到驱动电路基板上,以实现全彩化;HISID器件中,也需要采用巨量转移技术加入非显示元件等。

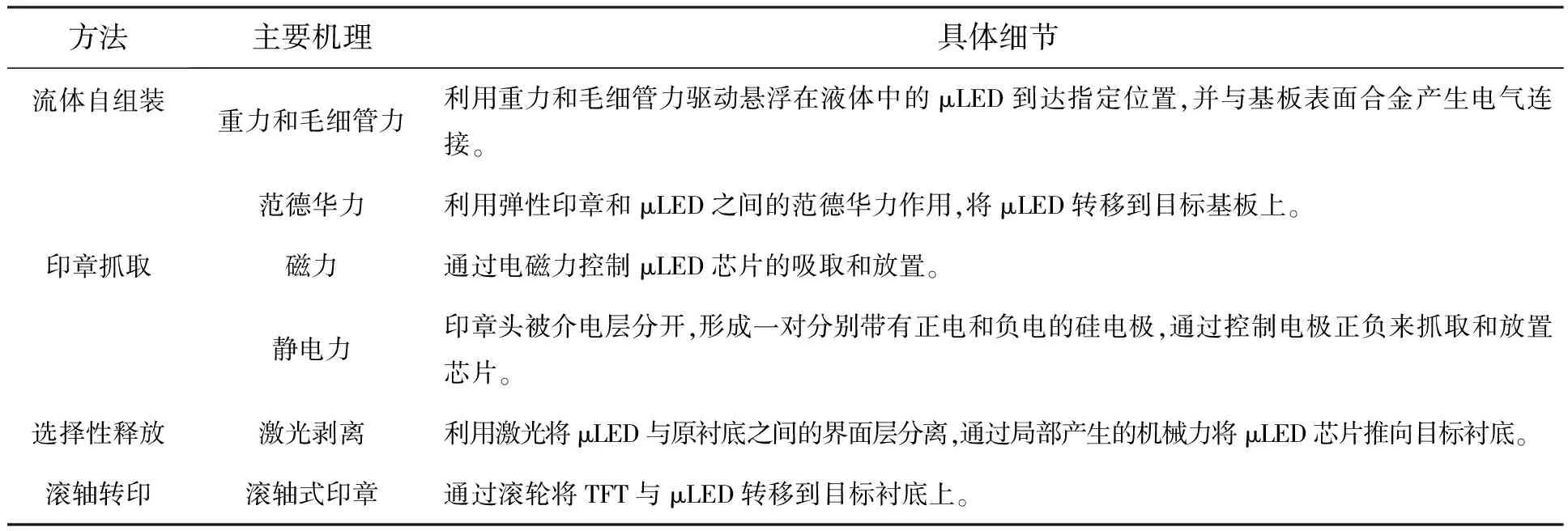

表1 主要巨量转移技术

目前μLED巨量转移技术主要有流体自组装技术、印章抓取技术、选择性释放技术、滚轴转印技术等。

4.1 流体自组装技术(FSA)

流体自组装技术[19-20]是通过重力和毛细管力驱动并捕获μLED至驱动电路基板的一种转移方式。自组装一般是在液体中进行,μLED在液体中悬浮并在目标基板表面流动,到达被捕获的位置,与目标基板表面合金接触并与目标基板形成电气连接。Cho等[21]采用流体自组装方式,将圆形芯片、表面具有低熔点合金涂层的基板和组装溶液放入玻璃小瓶,加热并振荡,芯片在流动时被低熔点合金捕获并与基板形成电气连接,在1 min内将19 000多块直径为45 μm的蓝色μLED组装在基板上,成功率达99.9%。

4.2 印章抓取技术

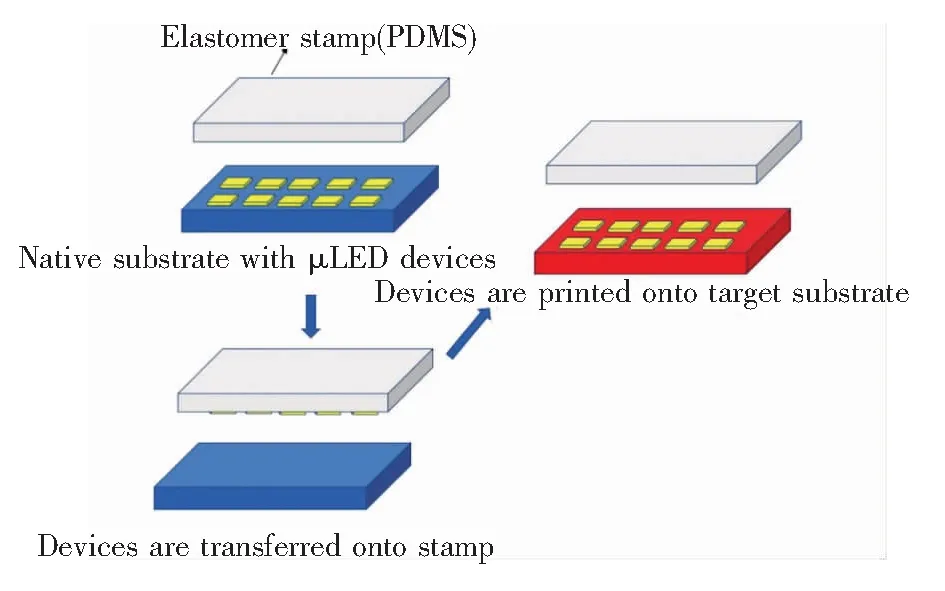

印章抓取技术是指通过范德华力、磁力或者静电力将μLED芯片黏附在转移用的印章上,然后放置在目标基板上[22]。X-Celeprint[23]在2015年提出一种弹性印章技术,如图5所示,弹性印章一般由聚二甲基硅氧烷(PDMS)为载体。为了使μLED芯片更好地被印章抓取并脱离原基板,在制备μLED过程中加入一层牺牲层,去除牺牲层后,μLED器件与原基板中间有一部分镂空。印章和器件之间通过范德华力结合,提起印章将使器件与原基板镂空处的连接断裂,并按原有阵列排布的格局转移到印章上,良率大于99.9%。ITRI提出将μLED中混入铁钴镍等材料,通过电磁力控制芯片抓取。LuxVue[24]提出采用静电力抓取芯片,通过对印章施加正负电压来控制μLED的抓取和放置。

图5 印章抓取技术示意图

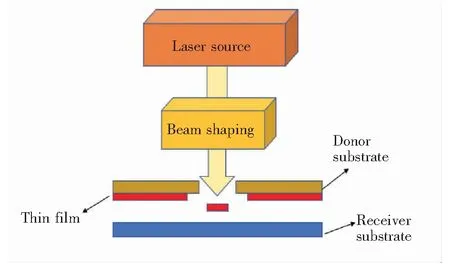

4.3 选择性释放技术

选择性释放技术[25]是使用激光束将μLED从衬底上剥离,然后再转移到目标基板上。如图6所示,在激光照射下,原始衬底与μLED的界面处发生反应,分解界面层,μLED脱离衬底,同时有局部的机械力将μLED推向目标基板。目前有报道使用大规模并行激光转移技术,实现了每小时1亿次以上的转移效率。

图6 选择性释放技术示意图

4.4 滚轴转印技术

滚轴转印技术[26]是由韩国KIMM提出的一种μLED转移方式,可以用于转移厚度小于10 μm、尺寸小于100 μm的μLED芯片。这个方法可以用于柔性、可拉伸和轻量级的显示设备,转移速率高达每秒10 000个。如图7所示,首先利用涂覆一次性转移膜的滚轮将TFT阵列拾取并放置在临时基板上;然后将μLED用同样的方法拾取放置在有TFT的临时基板上,与TFT焊接;最后,将μLED和TFT互联阵列滚动转移到目标衬底上。

图7 滚轴转印技术示意图

目前,与流体自组装技术、选择性释放技术、滚轴转印技术相比,有关印章抓取技术的研究更加广泛。我们认为,这种技术是更有可能使μLED实现产业化的巨量转移技术。流体自组装技术虽然转移方式简单、成本低、可以并行组装,但是这种方式组装成品率低,对芯片形状有要求,并且需要解决如何将芯片准确定位于结合点这个问题;滚轴转印技术虽然工艺步骤比之前减少,生产速度有所提高,但是技术难度较大,很难保证生产良率。相比之下,印章抓取技术则可以有效地实现大批量有选择性的转移。该方法可控性强、转移效率高、成品率高、印章易于加工且灵活性大,因此我们认为相比较于其他几种转移方式,印章抓取技术更有可能成为日后进行巨量转移的主要转移方法。下一阶段应主要追求进一步提高准确性和降低技术成本。

5 μLED彩色化技术

对于大多数显示器而言,其显示的图像都需要全色(红、绿、蓝三原色组成),因此μLED显示的彩色化也是一个重要的研究方向。目前主流的彩色化方式有3种:三色RGB法、短波长μLED+发光介质法以及将图像色彩化的透镜合成法。

5.1 三色RGB法

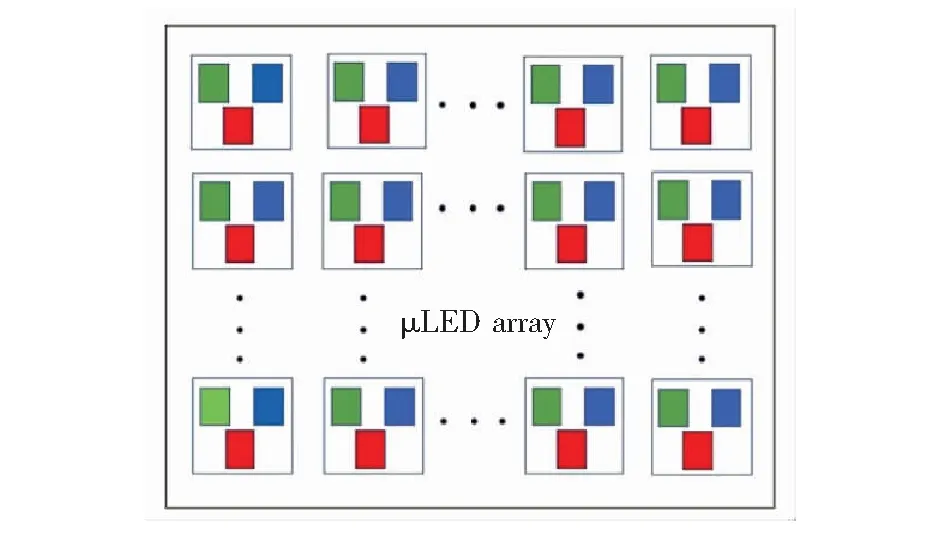

三色RGB法是指分别在不同的衬底上外延并制作红色、绿色、蓝色的μLED芯片,然后将其切割,转移到目标基板上。Peng等[27]利用垂直结构的红光μLED器件和正装结构的蓝、绿光μLED器件,通过板上芯片(COB)技术在石英衬底上制备了全彩μLED显示器。如图8所示,这种全彩技术中,每个像素中都包含RGB 3个μLED器件,通过不同电流来控制亮度,使得三原色混合实现全彩化。但是,这种方式也存在一些问题待解决:RGB 3种μLED所使用的材料不同,所以寿命、温度等方面的性能也不相同;需要复杂的驱动电路来维持工作;需要将3种不同的μLED转移到目标基板上,对巨量转移要求很高。例如,制造一个4k分辨率的显示器,需要将2 500万个μLED精确地(误差在1 μm以下)组装和连接在基板上,转移如此大量的3个不同的μLED是非常困难的。

图8 三色RGB法阵列

5.2 短波长μLED+发光介质法

短波长μLED+发光介质法是指利用沉积在短波长μLED上的发光介质(目前常用荧光粉或者量子点)作为颜色转换层来实现全彩化显示。2020年,Kim等[28]使用光固化丙烯酸材料与纳米有机复合材料的混合物,通过光刻技术在蓝光μLED上沉积红色、绿色颜色转换层。该转换层在底部蓝光照射下光致发光,产生红光和绿光,与无转换层的蓝光混合形成白光,实现全彩显示。为避免像素间颜色串扰,还在μLED之间沉积了黑色胶。Li等[29]在蓝宝石上制备蓝/绿双波长μLED器件,使用红色量子点作为颜色转换层实现了全彩显示,与其他报道的结果相比,提高了量子点的转换效率。Zhuang等[30]在紫光/蓝光μLED上制备纳米孔阵列并填充量子点,形成白光光源。这些有序的纳米孔阵列作为光子晶体,与无纳米孔阵列的平面结构相比,光的提取效率显著增强。

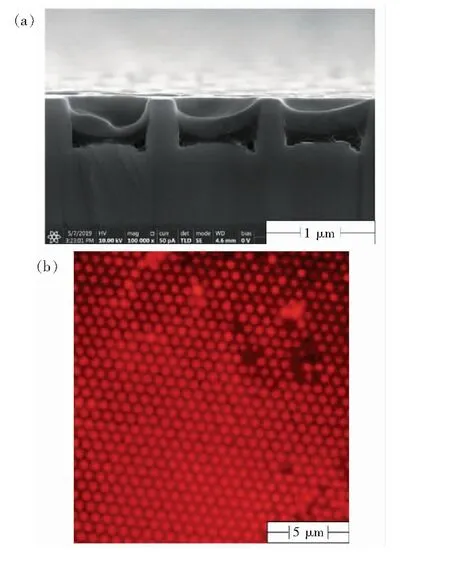

本课题组先通过在蓝光μLED台面上用纳米压印和干法刻蚀的方法制备纳米孔阵列,再填入对高温有较强耐受性的红光量子点,成功地实现了将蓝光高效地转换成红光,如图9所示。

图9 使用纳米孔结构的蓝光μLED的色彩转换。(a)填入量子点后纳米孔SEM图;(b)填入红色量子点后μLED发光图。

短波长μLED+发光介质法可以回避目前很难将μLED芯片巨量转移到目标基板的问题,它也无需复杂的驱动电路。但这个方法需要将颜色转换层精确地放置在尺寸很小的像素上,并且由于颜色转换层会吸收部分能量,所以整体的亮度和色彩转换效率都较低。目前常用的荧光粉材料的颗粒尺寸大,对于小尺寸的像素容易造成沉积不均匀,量子点材料尺寸小,但是材料存在稳定性较差且寿命短等缺点。

5.3 透镜合成法

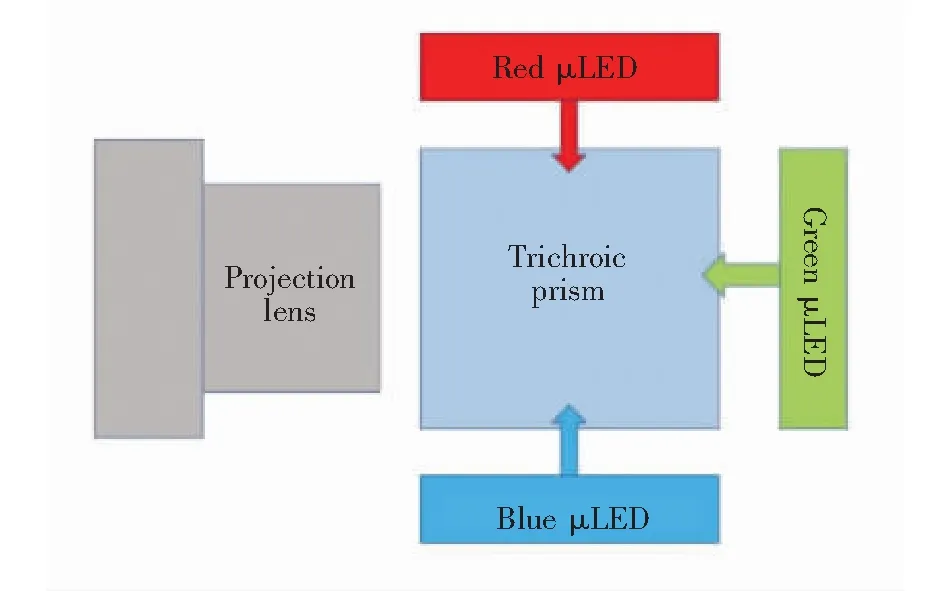

透镜合成法是指通过透镜将红光、绿光和蓝光进行合成,从而实现彩色化的方法,但是这种方法中像素仍为单色,它只是一种将图像彩色化的方式。2013年,Liu等[31]使用三色棱镜和投影透镜来制备全彩微显示器。如图10所示,分别制备红色、绿色和蓝色的微显示器,使用三色棱镜将从3个单独控制的微显示器产生的图案组合成彩色的图像,再通过在三色棱镜前增加投影透镜,可以调整图像颜色并将图像投影到屏幕。投影出来的颜色可以通过改变3个单色微显示器的强度来调整。这种方法在技术上较易实现,但仅限于在投影技术方面的应用。

图10 透镜合成法示意图

6 μLED产业发展现状

目前,μLED的潜在市场主要是平板显示。随着消费者对于节能、亮度、分辨率等方面需求的提高,以及μLED技术不断地发展,μLED市场将不断地增长。根据国际市场研究机构Research and Markets的预测,全球潜在μLED显示市场2025年将达到205亿美元。手机、智能手表、电视、笔记本电脑、增强现实/虚拟现实(AR/VR)等设备的需求,是市场增长的主要原因。随着μLED显示的优势日益凸显,国内外大批企业都开始着手μLED显示的研发。2012年,索尼公司首先将μLED显示技术在消费电子领域试用,在国际消费电子展(International Consumer Electronics Show)上展出了尺寸为55寸的“Crystal LED Display”电视,其上像素约600万个,亮度约400 cd/m2。2014年,苹果公司收购了拥有多项μLED显示技术专利的LuxVue公司,将μLED技术用于Apple Watch及AR/VR方面。2019年,三星推出75英寸μLED电视,芯片尺寸为之前的1/15,PPI较之前增加了4倍左右。在国内,重庆惠科与Mikro Mesa于2017年初创立μLED面板实验室。2019年,京东方公司与美国Rohinni成立μLED合资公司,主要针对μLED显示器和Mini LED背光方面进行研发。

7 μLED应用前景

如前所述,μLED的效率、速度、寿命、亮度及分辨率都很高,同时具备轻薄、省电和全天候使用的优势,使得它在显示方面的应用尤为突出。初期应用包括柔性、透明显示屏,AR/VR的微显示、中小尺寸车载/机载显示和大尺寸显示屏等。

本实验室率先提出HISID的概念,得到了国际信息显示学会(SID)的认可。由于μLED器件尺寸在微米级,远小于正常显示像素(通常在几百微米或更大),发光的μLED芯片面积往往只占像素全部面积的千分之一,所以有足够的空间来通过巨量转移技术集成微型集成电路(IC)和各类微米级传感器等非显示元件,并使之成为交互式富媒体信息显示终端,即HISID。其产品形态已经不是传统的显示屏,而很有可能有机地融入在室内和户外装潢之中。它将拥有许多非显示功能,甚至可以与用户进行一定程度的互动,实现“浸入式”效果,特别是在游戏、影视领域潜力巨大。若能实现基于μLED的照明、空间三维显示、空间定位及信息通信高度集成的系统,并将μLED引入人工智能技术完成高度智能型高速信息交互空间网络,这将成为继互联网、移动通信之后的第三代信息高速网络,在民生和军事上具有重大战略性意义,同时也可以促成可交互的富媒体崭新产业。目前,本实验室联合外延、显示、封装龙头企业及科研院所,正在积极推进HISID研究,力争使我国在新一轮国际竞争中先发制人。

8 结 论

本文介绍了μLED显示技术的研究和进展情况,对μLED的基本原理和结构、重点技术以及研究发展现状都做出了分析。μLED相比OLED、LCD等显示技术有着显著的优势,但是目前还面临许多问题亟待解决,如巨量转移技术、全彩化方案、驱动电路的设计和实现以及后续的检测和修复技术都尚不成熟,这些问题直接影响μLED显示的量产和商业发展。这些问题多为工程技术问题而非本征性科学问题,产学两界现在正在对其进行广泛的研究。结合μLED在可穿戴、AR/VR等高端显示方面的巨大潜力,我们有理由期待未来的研究在这些领域中取得突破,实现μLED显示技术光明的前景。在μLED走向产业化的过程中,各国处在同一起跑线上,只要我们抓住机遇,就能掌握核心技术和自主知识产权,避免在未来显示中被“卡脖子”。