封装硅胶对深海LED光源出光光通量的影响

陈 彤,汪 飞,殷录桥,张建华

(上海大学 机电工程与自动化学院,上海 200072)

1 引 言

海洋蕴藏着丰富的资源,大致分为海底矿产、海洋生物、海洋化学与海洋旅游四类,其中海底的矿产资源可以缓解当今社会的能源枯竭,海洋生物与旅游可以促进经济发展,各国对深海资源的勘探和开发都趋之若鹜,深海潜水器的研究取得了飞速发展[1-4]。由于水下环境中自然光照条件很差[5-8],因此,水下照明设备成为深海潜水器上的关键设备[1]。潜水器照明使用的传统光源主要有卤素灯、荧光灯和高强度气体放电灯。而LED灯节能、高亮度、体积小、寿命长、可靠性高等众多优点已经超越传统光源[9-12],成为当前低碳运动背景下水下照明领域的必然趋势[13-14]。

为了给水下工作提供良好的照明效果,世界主要国家纷纷开展了深海照明研究。其中美国深海电力和照明机构(DSPL)自38年前公司成立以来一直致力于先进的水下照明,取得的成果最为显著,已有一系列成熟的产品[15]。如2011年设计了关于照明灯透明窗口的压力补偿结构。透明窗口安装在LED上,透明窗口和LED之间的空间填充有光学透明的流体,凝胶或油脂,其允许光通过并且传递深海压力,补偿了透明窗口内外两面的压力差,避免透镜由于受力不同而破裂[16]。在2017年的专利中将LED浸泡在惰性、不导电的充液压力补偿环境中,提高了灯具的抗压能力[17]。而液体填充LED灯的缺点包括对光束控制的减少和LED荧光粉涂层的污染可能性增加。因此,通常首选采用压力保护外壳设计而不是充液压力补偿设计来保护LED免受外部压力。

由于光学硅胶具有不可压缩性与优良透光性的特点,本文选取了封装硅胶作为压力补偿结构介质。利用折射定律,对封装不同折射率的硅胶,从使光线在蓝宝石透镜窗口发生全反射的角度进行了理论计算。利用Tracepro对折射率为1.41~1.55以及硅胶封装厚度为1.6~3.0 mm的不同光源模组进行了光学仿真。最后,利用设计的硅胶封装实验对光源模组进行硅胶封装,并通过积分球进行光通量的测试。

2 封装硅胶后的光路传输分析及光学仿真

2.1 光源模组的设计

在复杂的深海环境中,海水不仅会对构件造成腐蚀,对灯具出射的光线造成大量的吸收与散射,还会产生巨大的压强,因此深海照明灯具要具备良好的光源模组以及抗腐蚀、抗压性能。以LED为光源的深海照明灯其光学模组通常由抗压透光窗口、反光杯及LED阵列光源组成。对于反光杯,不仅起到抗压的作用,同时对光源出射的光整形汇聚,使出射的光线满足一定的发光角。对于直接与海水接触的透光窗口材料,不仅需要良好的抗压与耐腐蚀能力,还需要高的透光性。从应用角度来说,蓝宝石玻璃是目前世界上透光率最好的光学玻璃之一,所以深海照明灯具的透光窗口大多采用蓝宝石玻璃。由于蓝宝石玻璃下方的反光杯有孔洞,所以在受到海水高压后,会因为应力集中而发生形变。为保证照明灯在6 000 m以下的水深环境正常工作,需对光源模组进行硅胶封装。

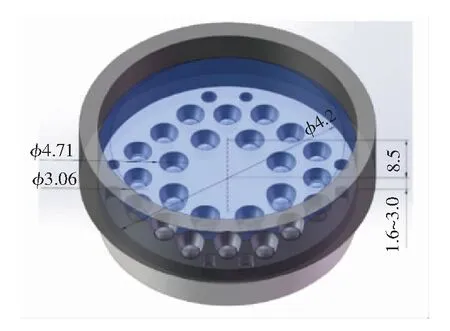

整体的光源模组如图1所示,由散热铜块、焊有LED灯珠的铜基板、垫片、反光杯、硅胶透镜、双面镀膜蓝宝石透镜组成。硅胶封装在反光杯与蓝宝石透镜之间起到透光、抗压的作用。

图1 整体光源模组

2.2 封装硅胶后的光线传输

本文基于LED灯珠的二次光学设计,由于采用高强度、高折射率的蓝宝石透镜作为透光窗口材料,由折射定律可知,光线从光密介质传到光疏介质会发生全反射,造成一部分光线在蓝宝石透镜的出射镜面由于全反射而损失了能量。现分析光线入射到蓝宝石透镜的3种光路传输路径:光线垂直入射进透镜,这部分光线直接出射能量最强;光线入射进入透镜出射面的入射角大于全反射的临界值会使光线在蓝宝石透镜内发生全反射,无法出射;当入射光线角度小于全反射的临界角时,光线在折射进入空气的同时,会在蓝宝石透镜内部发生多次镜面反射。为减少光线在蓝宝石透镜内部的镜面反射,对蓝宝石透镜双面进行镀减反射膜处理。

光线在蓝宝石透镜出射面发生全反射时,由于填充的硅胶折射率不同,造成光线从硅胶入射进入蓝宝石透镜的临界入射角α也不同,现计算填充每种具体折射率硅胶时的临界入射角α。根据折射定律sinθ1n1=sinθ2n2,蓝宝石透镜的折射率1.762,空气的折射率1.00,可计算出全反射角度β=34°34′,继而由此推算出发生全反射时的临界入射角α。

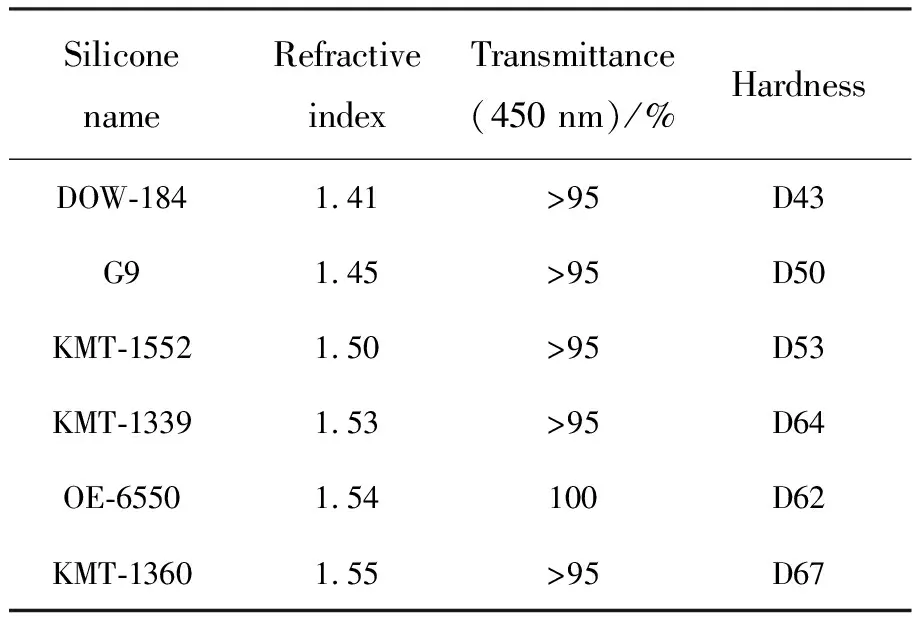

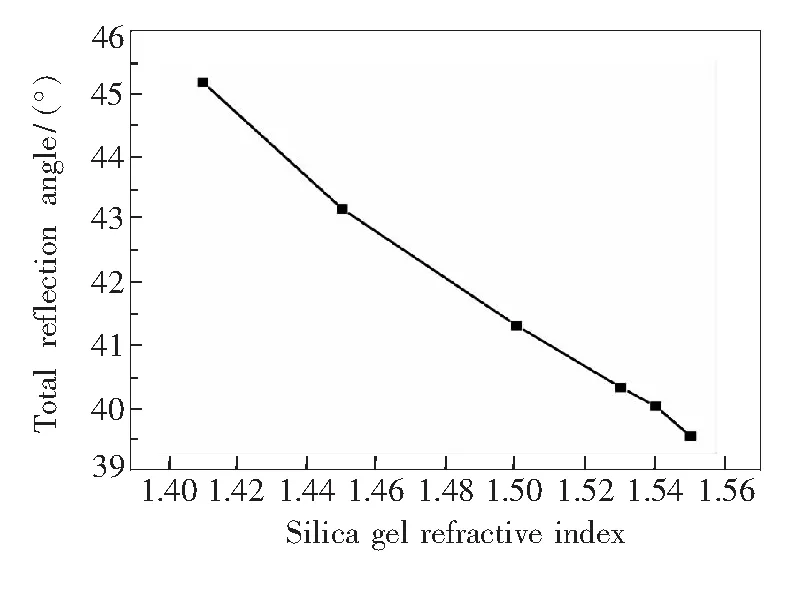

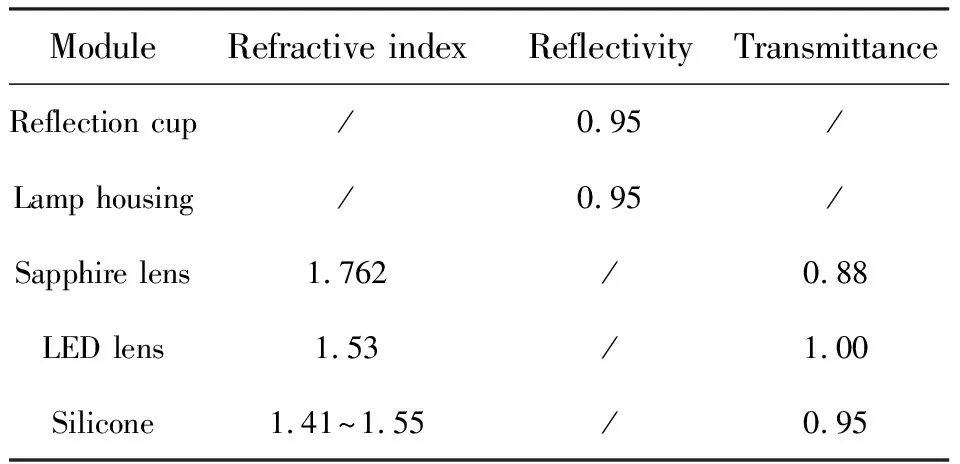

由折射定律、硅胶的折射率和发生全反射的角度34°34′,计算出光线在蓝宝石透镜出射面发生全发射时从封装硅胶入射进入蓝宝石透镜的入射角度。表1给出的是常用的光学级封装硅胶。由计算可知发生全反射时的临界角随填充硅胶折射率的增加而减小,结果如图2所示。

表1 封装硅胶的光学特性

图2 发生全反射时的临界角随填充硅胶折射率的变化

2.3 基于Tracepro进行LED光源模组光学仿真

2.3.1 光学仿真过程

SolidWorks中建立的3D光源模组如图3所示,其中反光杯面型的建模选用抛物面,抛物线的曲线方程根据反光杯上、下方口径的顶点坐标以及反光杯的厚度,带入抛物线方程即可求解。将求解出来的抛物线方程利用SolidWorks软件绘制出来。将建立好的3D光源模组保存为step格式,导入Tracepro中,如图4(a)所示。设置光源的类型和属性,本文所用光源选择江西晶能半导体有限公司型号为XG-2系列的LED光源,该LED光源半峰边角为60°,主峰波长为450 nm,标准1.5 A电流、3.5 V电压下的光通量为600 lm。查找所用灯珠的数据手册,利用表面光源特性生成器(Surface source property generator)将该光源的表面光源配光曲线以及光谱特性曲线描点,设置完成后将数据导入至Tracepro,最终光源的立体配光效果可在Source Beam Shape 3D Preview中查看。设置各个零件的材料及表面仿真参数如表2所示,由于蓝宝石透镜的倒角面与密封圈接触,为更加真实地模拟出光,将倒角面设置为全吸收。为探究后续封装不同折射率硅胶时光线在蓝宝石透镜中的镜面反射情况,在距光源15 mm处添加60×60×2的接收屏1,不设置任何表面属性。在距离光源1 000 mm处添加一块6 000×6 000×2的接收光屏2,表面设置为全吸收。光线追迹数量为24 000,点击Trace Rays完成光线追迹,如图4(b)所示。查看接收屏1,光线描述为入射的光照度分析图,接收屏2光线描述为吸收的光照度分析图。

图3 光源模组的主要尺寸参数(单位mm)

图4 Tracepro光学仿真。(a)封装硅胶的光源模组;(b)光线追迹。

表2 Tracepro仿真参数

2.3.2 封装硅胶折射率与厚度对出光光通量的影响

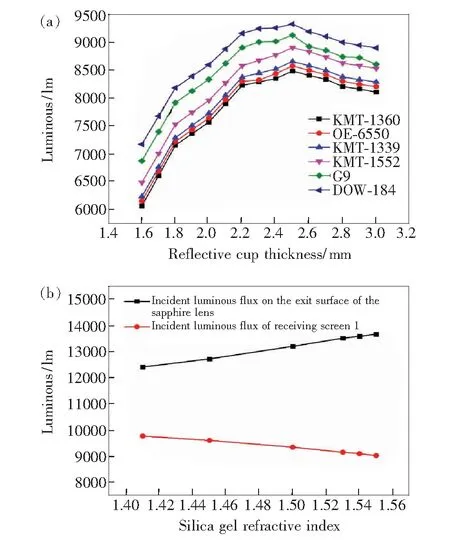

光源模组仿真的反光杯厚度为1.6~3.0 mm,由于硅胶完全封装在反光杯与蓝宝石透镜之间,所以反光杯的厚度即封装硅胶的厚度。随着反光杯厚度的增加,封装硅胶的体积也在增加。封装不同折射率的硅胶在不同厚度反光杯里的出光总光通量如图5(a)所示,从图5(a)可以看出同一厚度的反光杯光通量随封装硅胶折射率的增加而减小,且反光杯厚度从1.6 mm增加至2.5 mm的过程中光通量随反光杯厚度的增加而增加,从2.5 mm增加至3.0 mm的过程中光通量随反光杯厚度的增加而减少。这是由于在反光杯厚度为2.5 mm之前,随着反光杯厚度的增加,使得较多光线经过反光杯反射向前传播[18],光通量随之增加。在2.5 mm之后,随着反光杯厚度的增加,封装硅胶的填充量将会增加,相应地增加了反射光线在反光杯中的光程,即增加了硅胶材料对光线的吸收[19],导致光通量减小。由仿真结果可知,最佳的反光杯厚度为2.5 mm。图5(b)为反光杯厚度为2.5 mm的光源模组其蓝宝石透镜出射面及接收屏1的入射光线光通量的仿真结果。从图5(b)可以看出,随着封装硅胶折射率的增加,蓝宝石透镜出射面的入射光通量随之增加,而接收屏1的入射光通量随之减小,两者的差值逐渐增加,即更多的光线在蓝宝石透镜中发生镜面反射而无法出射,这与光线在蓝宝石透镜出射面发生全反射时的临界入射角随填充硅胶折射率的增加而减小的理论计算相吻合。

图5 Tracepro仿真结果。(a)光通量与封装不同折射率以及封装不同厚度硅胶的关系;(b)反光杯厚度为2.5 mm的光源模组其蓝宝石透镜出射面及接收屏1的入射光线光通量。

3 实验与结果

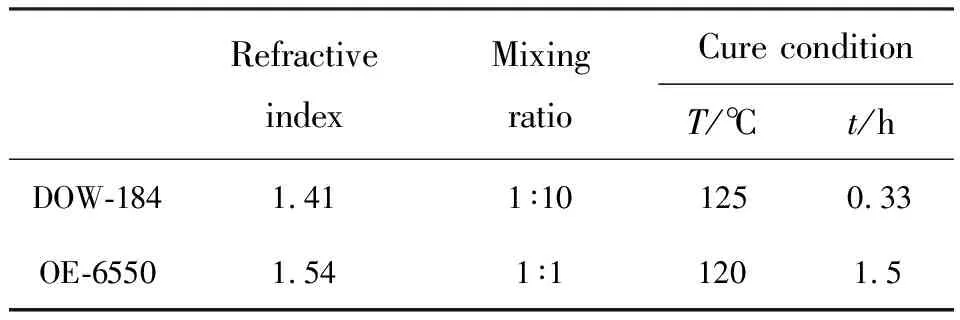

3.1 不同折射率与不同厚度的硅胶封装实验

选取折射率为1.41的低折射率硅胶DOW-184以及折射率为1.54的高折射率硅胶OE-6550分别进行光源模组的封装硅胶实验,实验条件如表3所示。将硅胶按比例配置放入ZYMC-580非介入式材料均质机完成离心搅拌和抽真空的过程,使A、B介质充分融合且去除硅胶中的气泡。在注入硅胶加热使其固化的过程中,由于焊有LED灯珠的铜基板与垫片、垫片与反光杯的接触面存在间隙,如不进行良好的密封会使在加热过程中产生的气泡通过间隙进入封装的硅胶中,严重影响出光效果,因此需先将硅胶涂至垫片的上下两面,放入真空干燥箱在150 ℃的温度下加热1 h,完成反光杯与光源之间的密封。实验方案一是将配好的硅胶注入针管,通过点胶机将硅胶注入至与反光杯上表面平齐,由于该实验方案不能精准地控制注入反光杯每个孔洞的硅胶,造成硅胶在固化好后进行光源模组的螺纹旋转装配时,稍高于反光杯表面的硅胶会被挤出、稍低于反光杯表面的硅胶与蓝宝石透镜之间会有空气,严重影响出光的光强。

表3 封装硅胶实验条件

改进后的硅胶实验通过图6所示装置完成整体光源模组的装配。将配置好的硅胶直接倒入反光杯中使硅胶完全溢出反光杯表面,将蓝宝石透镜压至反光杯上方,此时蓝宝石透镜与反光杯之间的空隙使硅胶完全填充。由于也完成了反光杯与光源之间的密封,所以加热过程中无气泡生成。将光源模组放至图6装置固定,旋转螺杆使下方的轴承压紧蓝宝石透镜表面,蓝宝石透镜由于在压力的作用下与反光杯之间无相对滑动。此时旋紧灯壳,光源模组的装配完成。将光源模组放入真空干燥箱进行硅胶的高温固化。

图6 整体光源模组装配装置

实验方案一与改进后的硅胶实验对比如图7所示,改进后的硅胶封装实验很好地解决了上述问题。

图7 硅胶封装实验。(a)实验方案一;(b)改进后的硅胶封装实验。

3.2 实验结果

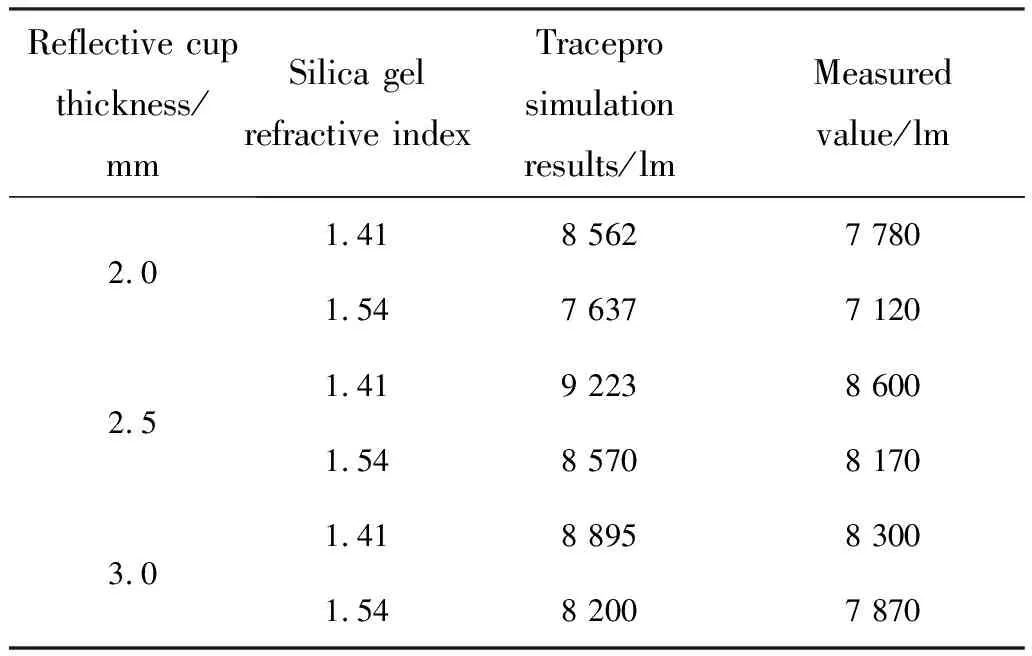

为了验证封装硅胶的最佳厚度以及透光率采用低折射率的封装硅胶优于高折射率的光学仿真结果,光源模组的实验以反光杯厚度为2.0,2.5,3.0 mm各自封装DOW-184折射率为1.41及OE-6550折射率为1.54的光学级封装硅胶,通过HAAS-2000积分球进行光学测试。仿真与实验结果的对比值如表4所示。

表4 反光杯厚度为2.0,2.5,3.0 mm分别封装折射率为1.41及1.54的光学级硅胶的仿真与实验结果对比

通过上文对发生全反射时临界入射角α的计算,封装硅胶折射率为1.54的临界入射角为40°29′,封装硅胶折射率为1.41的临界入射角为45°10′,提升约为11.5%。对应实测结果:2.0 mm厚度的反光杯封装折射率1.41的硅胶比封装折射率1.54的硅胶光通量提升约9.3%,2.5 mm厚度的反光杯封装折射率1.41的硅胶比封装折射率1.54的硅胶光通量提升约5.3%,3.0 mm厚度的反光杯封装折射率1.41的硅胶比封装折射率1.54的硅胶光通量提升约5.5%;且封装在同一折射率下,封装硅胶厚度为2.5 mm的出光光通量大于2.0 mm和3.0 mm的出光光通量。通过实验测试验证了仿真及理论计算结果的准确性。

4 结 论

基于折射定律,应用光学仿真软件Tracepro,通过硅胶封装实验,研究并分析了封装硅胶折射率及厚度对光通量的影响。理论计算结果表明,光线从封装硅胶入射进入具有高折射率的蓝宝石透镜,使得光线在蓝宝石透镜出射面发生全发射,并且全反射的临界入射角随填充硅胶折射率的增加而减小。通过对封装硅胶后的光源模组进行光学仿真,结果表明,随填充硅胶折射率的增加,蓝宝石透镜出射面的入射光通量增加,但其外部接收屏的入射光通量随之减小,即更多的光线在蓝宝石透镜出射面发生全反射无法出射,导致光通量随硅胶折射率的增大而减小。对封装硅胶厚度的仿真结果表明,光通量在封装厚度为2.5 mm时达到最大。利用硅胶封装实验对2.0,2.5,3.0 mm的反光杯中分别封装折射率为1.41的DOW-184及折射率为1.54的OE-6550的光学硅胶,利用积分球进行光通量测试。结果表明,出光的光通量在同一厚度的反光杯中封装低折射率的光学硅胶高于高折射率的光学硅胶。且封装在同一折射率下,封装硅胶厚度为2.5 mm的出光光通量大于2.0 mm和3.0 mm的出光光通量。本文研究过程中所涉及的参数均为实际生产中需要考虑的内容,研究所得的规律对于实际生产中提高灯具的光通量具有指导意义。