基于SCDAP/RELAP5的严重事故后压水堆泄压注水安全分析

袁显宝,谭 伟,黄家胜,张永红,*,张彬航,李 双,周建军,杜晓超

(1.三峡大学 机械与动力学院,湖北 宜昌 443002;2.三峡大学理学院,湖北 宜昌 443002;3.湖北省水电机械设备设计与维护重点实验室(三峡大学),湖北 宜昌 443002)

严重事故的过程极其复杂且具有极大不确定性,对严重事故分析的目的是阻止堆芯的熔化和压力容器的蠕变失效,再注水是指堆芯即将裸露或已经发生裸露时往堆芯注入冷却水,将堆芯淹没在冷却剂下来冷却堆芯,保持堆芯和压力容器的完整性。胡啸等人采用一体化严重事故分析程序MELCOR建立了核电厂一、二回路系统,非能动堆芯冷却系统和安全壳系统的模型,模拟冷段2英寸小破口叠加重力注入失效的严重事故发生后,将冷却剂注入堆芯的情形,分析其对严重事故进程的缓解能力[1]。李亚冰等采用MAAP4事故分析程序对DVI管线断裂事故和LOFW严重事故进行分析,利用余热排出系统探究注水对熔化进程的缓解作用[2]。T.G.Theofanous等主要采用注水方式研究堆芯熔融物在压力容器内的保持[3-4]。Henry 和其合作者主要是关注注水对于下封头冷却的研究[5-7]。以上研究中或是对再注水延缓严重事故进程作出分析,或是对下封头完整性作出分析,很少对再注水情况下堆芯的行为特性做出分析。然而在实际严重事故进程中,不同阶段的注水都会影响燃料棒、碎片床和熔融物等的变化,因此有必要对不同阶段的再注水堆芯行为特性做出分析。

本文利用SCDAP/RELAP5程序对百万千瓦级压水堆压力容器进行建模,对严重事故过程中堆芯泄压未注水、1 500 K注水和2 800 K注水堆芯燃料棒、碎片床和熔融物进行分析,探究再注水对严重事故下堆芯损伤影响。

1 SCDAP/RELAP5模型与建模

1.1 SCDAP/RELAP5模型

SCDAP/RELAP5程序是美国爱达荷国家实验室为美国核管理委员会开发的事故分析程序,是SCDAP和RELAP5耦合而成,SCDAP可以模拟严重事故期间的堆芯行为,包括燃料棒加热,膨胀和破裂,裂变产物释放,堆芯快速氧化,锆锡合金熔化,氧化铀溶解,氧化锆破裂,熔融燃料和熔覆物的流动以及碎片床的形成等。本文分析中主要所需模型如下[8]。

1.1.1 堆芯部件传热模型

该模型主要是用来计算燃料棒和Ag-In-Cd控制棒等温度响应的热传导,利用隐式或者半隐式差分法将方程离散化,得到线性方程组,其主要热传导方程式为:

(1)

式中:QV——体积热源,W/m3;

Qs——表热通量,W/m2;

T——时间t时的温度,K;

ρcp——体积热容量,J/m3·K;

k——热导率,W/m·K。

1.1.2 材料氧化模型

这一模型使用由部件传热模型定义的氧化速率方程来计算堆芯各部件的氧化程度,利用这一模型可以计算热量的产生,再淹没情况下燃料包壳的氧化和燃料棒破裂后碎片的氧化等。其遵循的抛物线速率方程如下:

(2)

式中:δ——增重或层厚度,kg/m2或m;

T——温度,K;

t——时间,s;

A、B——抛物线速率常数。

1.1.3 COUPLE模型

SCDAP/RELAP5的COUPLE模块是专门用来计算严重事故下下封头的传热过程的,这个模型考虑落下的堆芯材料或形成的碎片床的衰变热和内部能量,来计算热量沿径向和轴向传导到围绕碎片床的下封头壁面结构和水的传输过程。这个模型的最重要的用途是计算压力容器下封头的加热响应,从而可以确定下封头可能破裂的时间。其能量方程如下:

(3)

式中:ρ——密度,kg/m3;

CV——体比热常数;

K——导热系数;

T——温度,K;

Q——热生成,W/m3。

1.1.4 裂变产物释放模型

该模型可以计算完整燃料棒和液化或碎裂燃料棒的裂变产物释放速率,并且计算裂变产物焓值的变化。

1.2 堆芯建模

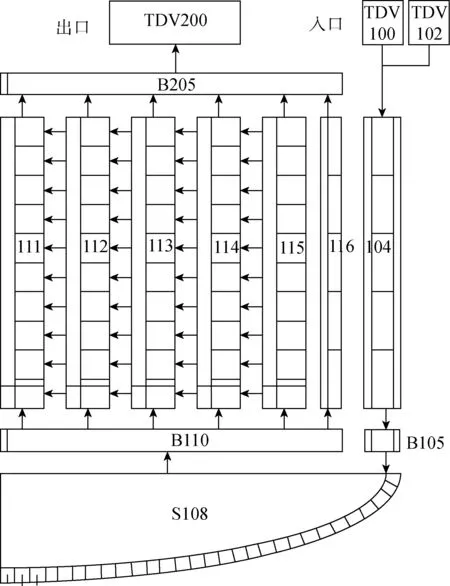

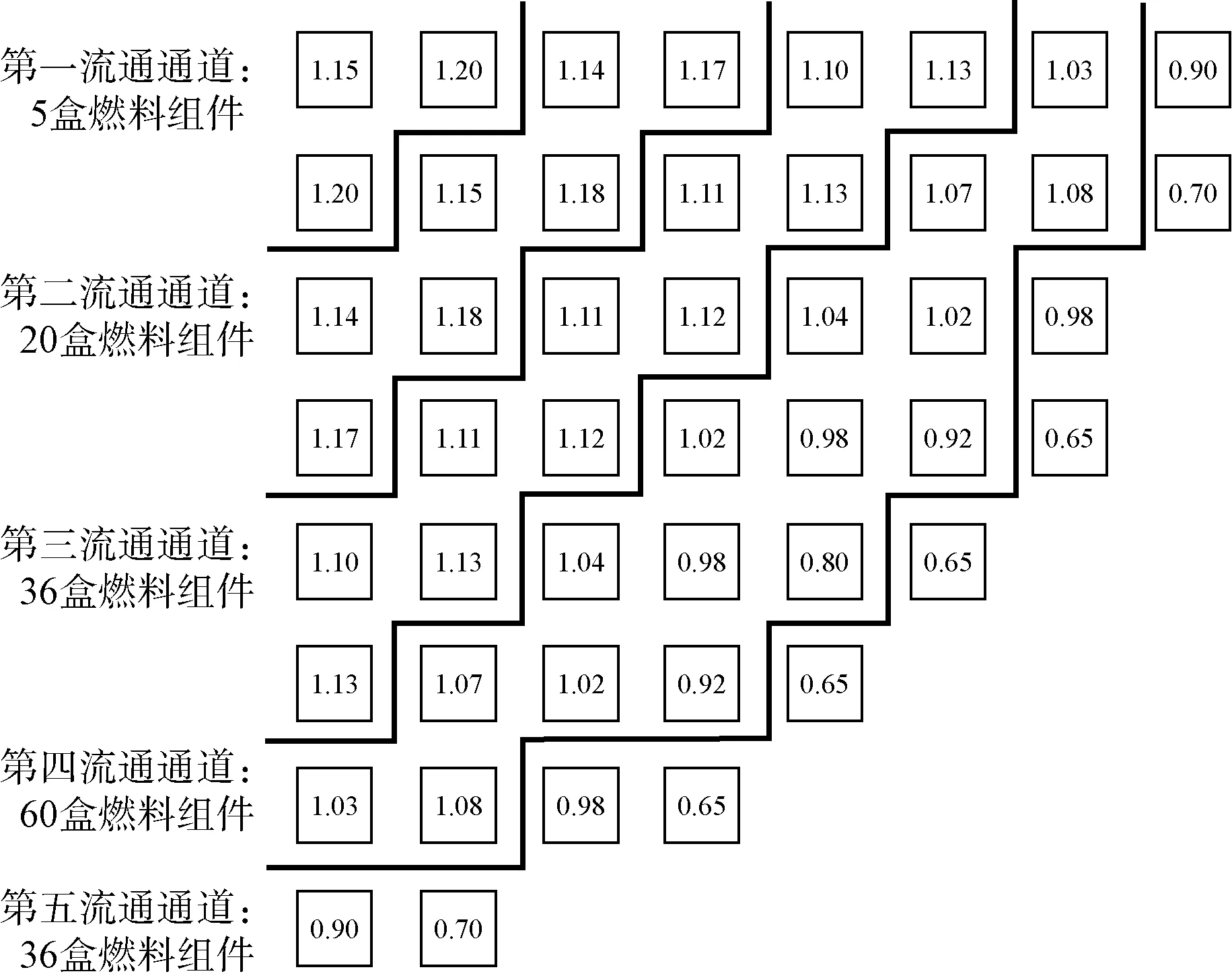

基于SCDAP/RELAP5程序建立典型百万千瓦级压水堆堆芯模型,节点图如图1所示,对电站一回路进行简化,将一回路系统的进出口简化为两个时间控制体TDV200和TDV100,可以设置初始边界边界条件,TDV102模拟注水水箱。将压力容器失水裸露作为起点开始计算,这样可以大大简化模型,只研究堆芯的行为特性。pipe111到116则模拟堆芯流通通道和旁通道,堆芯区域在径向化成五个流通通道,在轴向化成10个节点(见图1),流通通道中包含157个燃料组件,每个通道的燃料组件数分别为5盒、20盒、36盒、60盒、36盒(见图2),116为旁通道,各通道之间相连互通,pipe104模拟下降管段,S108模拟下腔室。下封头则使用COUPLE模型进行建模。

图1 堆芯节点图Fig.1 Nodalizationscheme for core

图2 燃料组件分布图Fig.2 Fuelassembly distribution

2 计算与分析

2.1 条件假设

从堆芯损伤进程中的堆芯压力来分,严重事故序列有高压熔堆和低压熔堆之分,本文选取因全厂断电导致的失流事故进行计算,该事故是典型的高压熔堆事故。文中从下降管流量减小,压力容器水位下降开始计算,依据严重事故管理导则TSC[9],一回路压力和注水流量符合“向RCS注水恢复堆芯冷却注入流量”计算辅助原则(CA-1),在温度大于923 K时对堆芯进行泄压措施以便注水能够顺利进行,正常情况下,严重事故冷却水会在堆芯出口温度达到923 K注入,但由于设备故障或人工误操作不能及时注入,文中设置的注水水箱可设置条件注水,分别在堆芯出口温度超过1 500 K和超过2 800 K时从下降管注入冷却水,以此来研究堆芯行为特性。

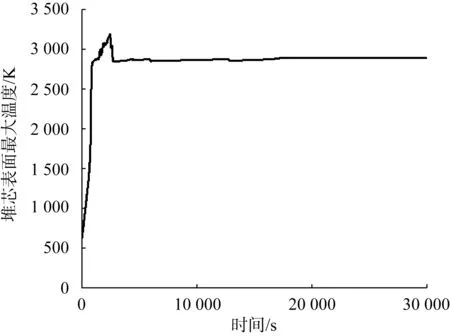

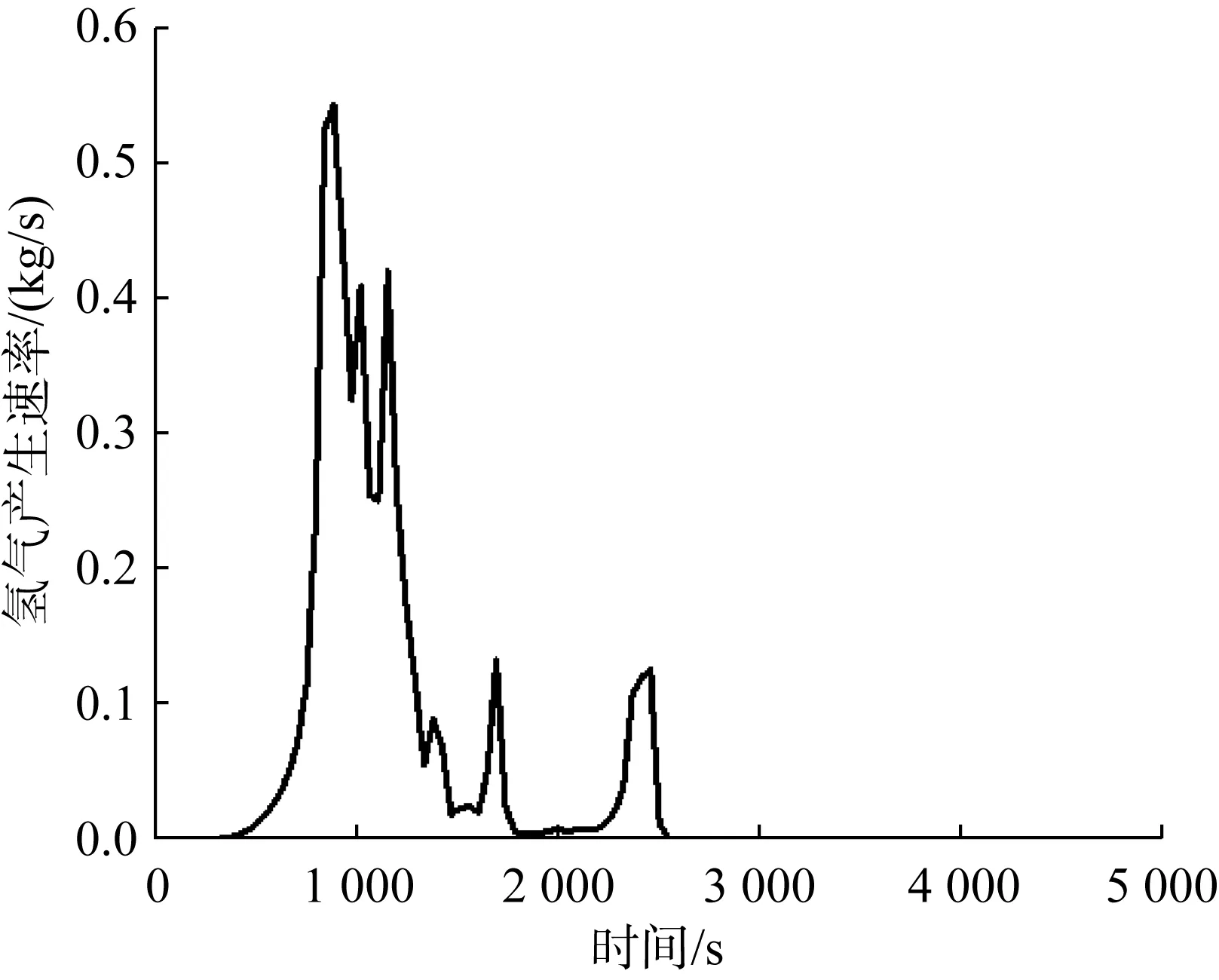

2.2 923 K泄压未注水分析

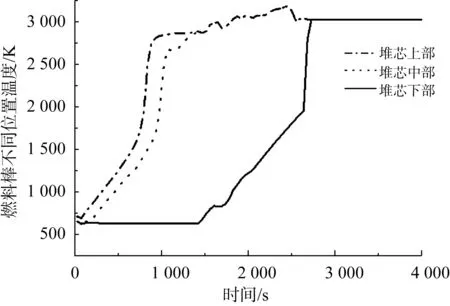

失流事故发生后,冷管段质量流量变小,这将导致堆芯供水不足,此时的压力容器还保持在高压和相对低温状态,压力容器水位开始下降,堆芯开始升温,当温度升至923 K时,人为手动进行泄压,为了避免安全壳直接加热现象(DCH),将压力容器压力降至0.2 MPa以下。假设安注箱不可作用,当达到控制棒的熔点1 073 K,控制棒开始熔化,而流动熔融的Ag-In-Cd合金与燃料包壳作用会加速堆芯熔化进程[9]。当温度达到1 500 K后,锆合金与水发生的氧化反应放出大量热量,使堆芯温度陡然上升(见图3)同时释放出大量氢气,锆水反应产生的氢气是严重事故中主要的氢气源项,而锆的氧化速率随温度指数增长(见图4),通过对氢气产生的速率的分析,可以了解堆芯熔化相关进程的时间。

图3 堆芯表面最大温度Fig.3 Core maximum surface temperature

图4 氢气产生速率Fig.4 Core total hydrogen generation rate

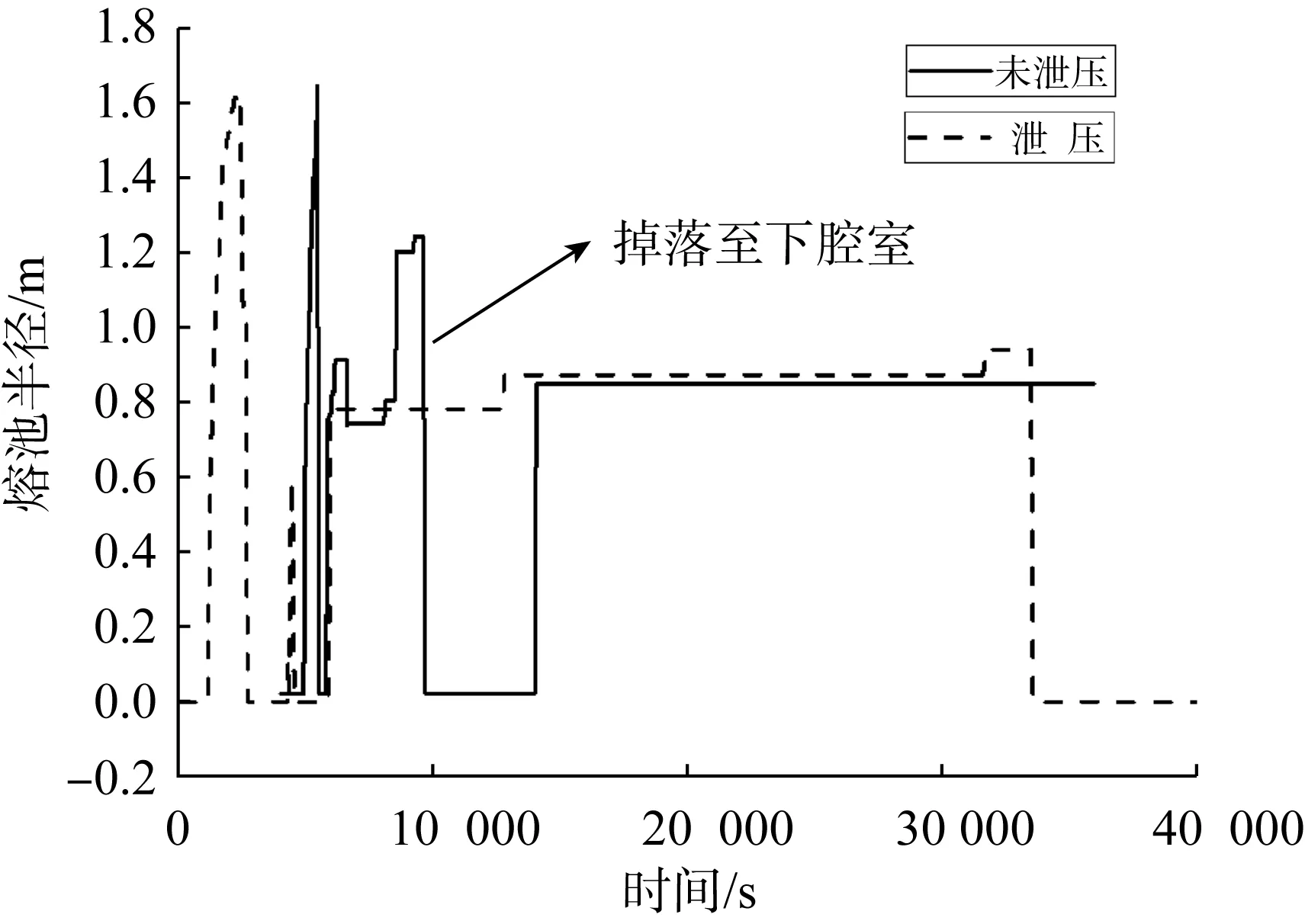

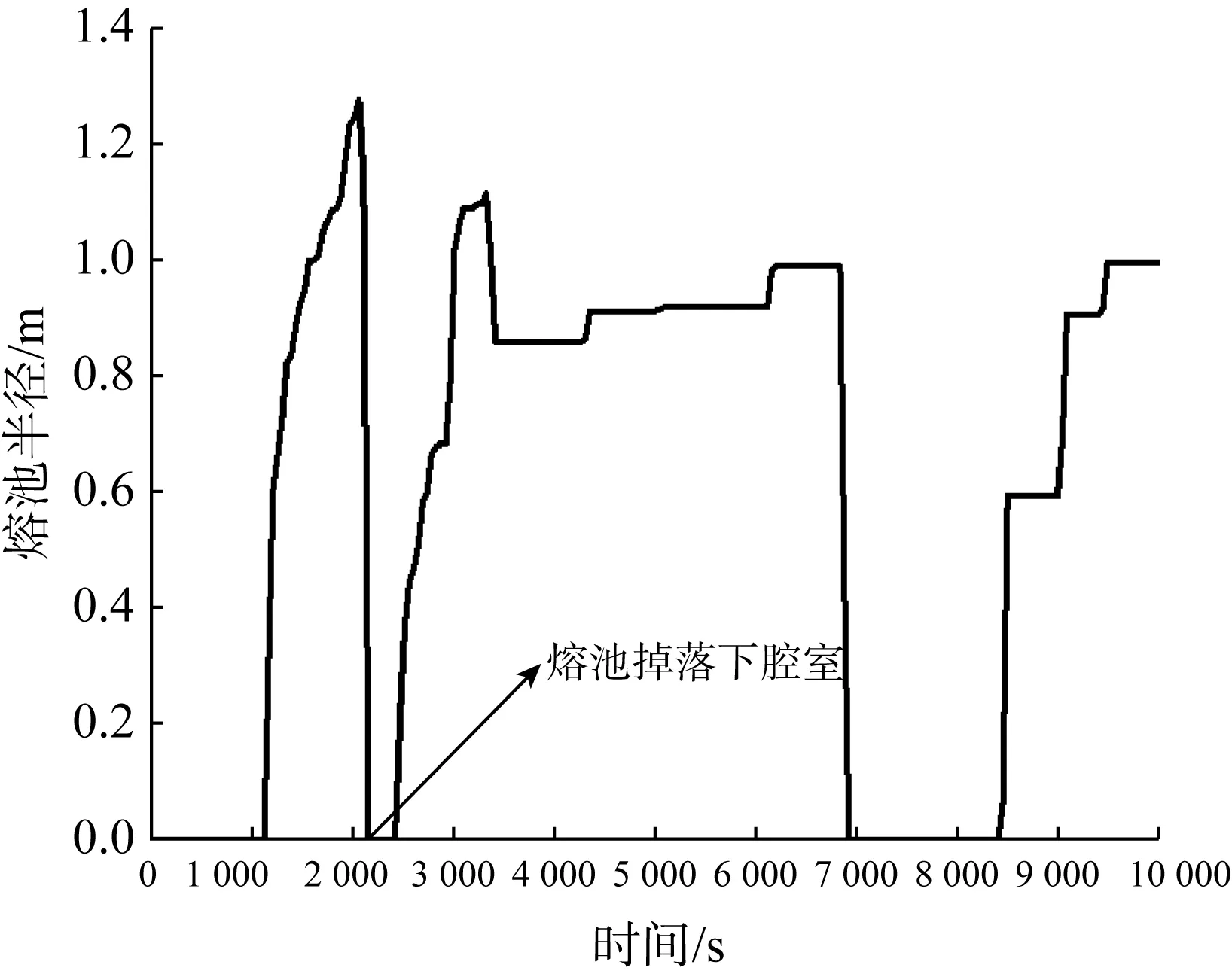

堆芯刚开始熔化的时候,会先形成一种相对低温的液相,这些液相在重新定位的时候会在一个位置更低、温度更低的地方凝固,形成半径较大的熔池,导致冷却剂流道堵塞;当温度继续升高,堆芯的熔融物跌落到之前的熔池里,并将其熔穿。熔融物继续下落,与下腔室中残留的水发生作用后分裂为半径更小的熔池(见图6),形成一层多孔性的碎片床,水能够通过这些碎片床的缝隙进入碎片床对其冷却,带走一部分热量,对事故进行一定程度的缓解。

图5 燃料棒不同位置温度Fig.5 Temperature of different node for fuel rod

图6 熔池半径Fig.6 Equivalent radius of the molten pool

燃料棒的熔化过程中,先是燃料棒的上部温度达到熔点,之后再中部,最后下部熔化,通过对燃料棒不同部位温度的分析(见图5),可以了解某时刻下燃料棒的熔毁情况。

将泄压后的参数与未泄压的基准事故比较会发现泄压措施并不会延缓下封头失效时间,从图6可以看出,泄压情况下的熔池较基准事故会早些出现熔融池,分析原因是因为泄压会使冷却剂大量流出,压力容器水位相对会下降更快。分析发现,基准事故中下封头失效时间晚于泄压情况下的另一原因是堆芯熔融材料掉至下腔室时,这时堆腔还有少量的水,先熔化的材料会在熔池与压力容器内表面形成一层硬壳,同时由于硬壳与压力容器表面的换热系数小于液态熔融物与压力容器的换热系数,压力容器壁面最大温度会有所下降,硬壳破裂后,温度上升,之后逐渐趋于平衡(见图7),因此下封头失效时间会晚于泄压情况。但是在高压熔堆序列下对压力容器主动泄压,会减小容器内压力,这样在压力容器蠕变失效后可以减少堆内熔融物喷射到安全壳内,避免安全壳直接加热现象(DCH),同时减小气体压力以免发生蒸汽爆炸[10]。

图7 下封头壁面平均温度Fig.7 Average surface temperature of lower head

2.3 泄压注水分析

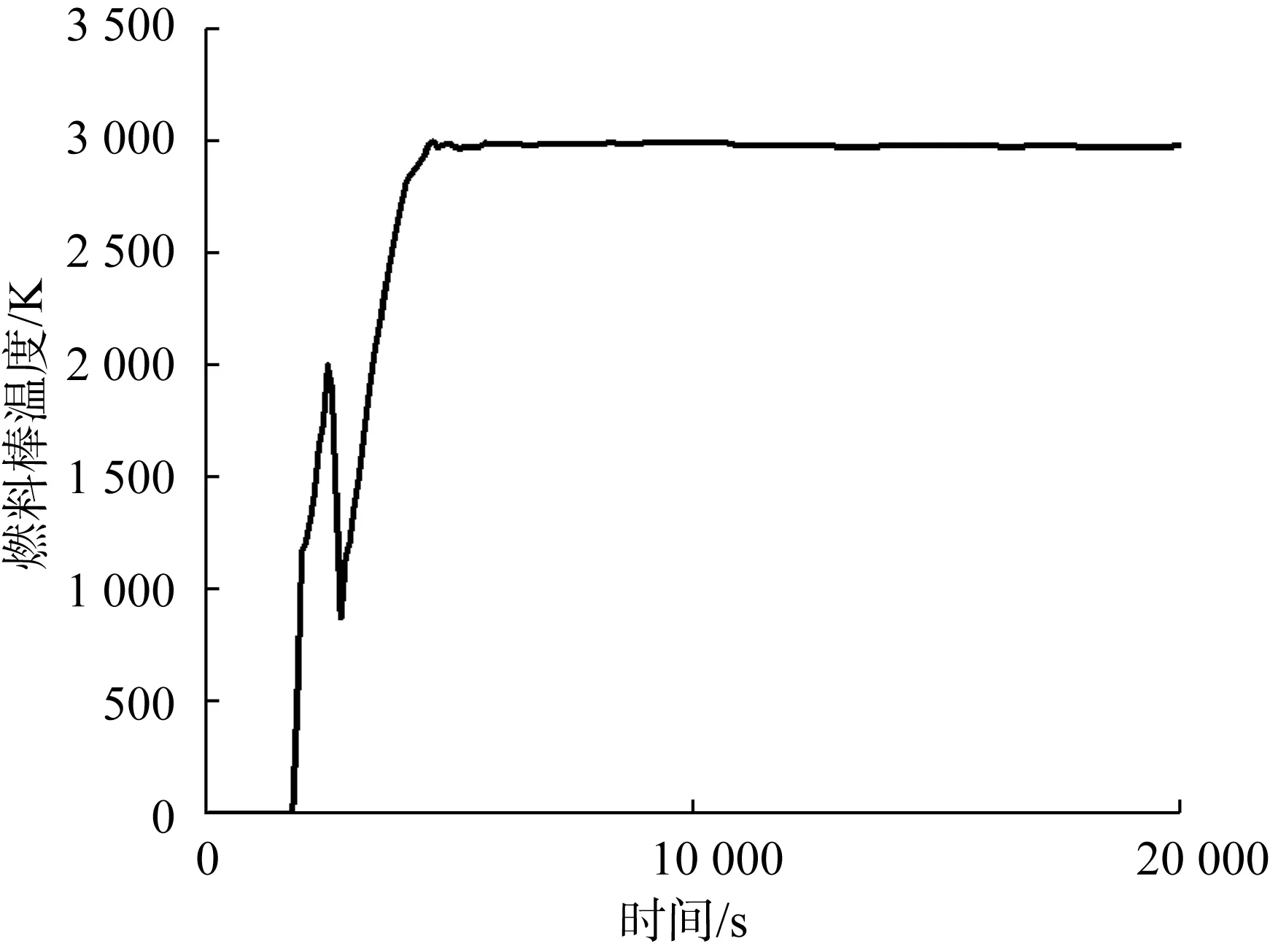

在泄压的基础上,在温度大于1 500 K和2 800 K时注入冷却水,注水量为1倍换料水箱容量,注水流量为10 kg/s[1],沿下降管从下往上注入,图8至图10显示主要参数变化。

图8 燃料棒温度Fig.8 Temperature of fuel rod

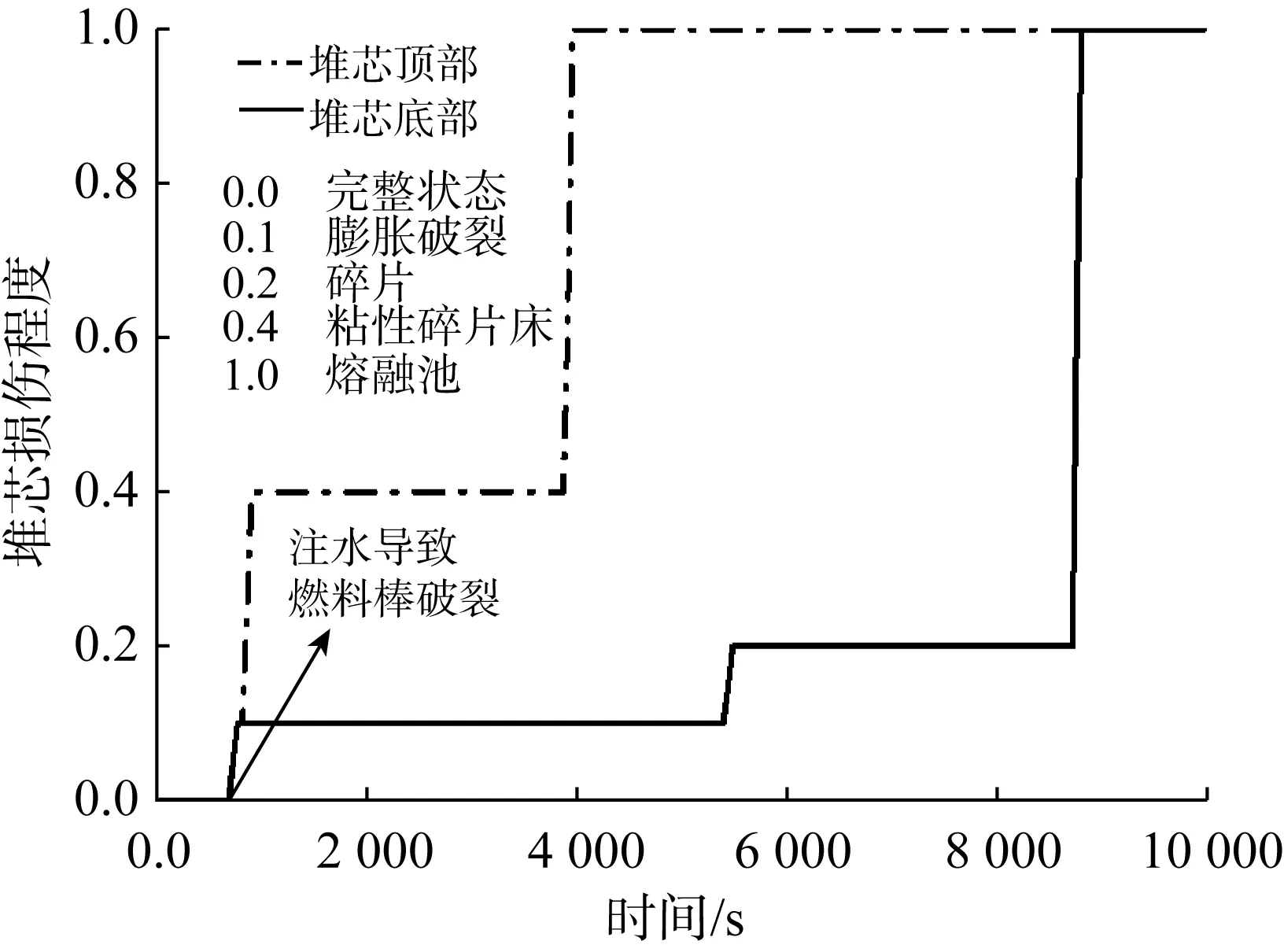

2.3.1 1 500 K注水分析

1 500 K对应快速的锆水反应阶段,这时候注水会发现,燃料棒的壁面温度会有一个短暂下降,这是因为注入的冷却剂遇到很热的燃料棒时会急剧蒸发,随后浸润壁面,燃料棒表面开始降温,随着注水结束,水位持续下降,温度又将会升高(见图8)。相对于泄压情况熔池形成的情况也会更加复杂,这是因为先熔化的金属等材料和陶瓷颗粒物已经凝固,再注水会使支撑硬壳和凝固材料脆化碎裂,并且会使未倒塌的燃料棒破裂(见图9),熔化的锆合金随水流走,燃料棒倒塌,燃料芯块也会坍塌从而造成大量裂变产物的释放,裂变产物会随着蒸汽流出进入安全壳内。虽然注水流量和总量都不大,堆芯温度较未注水还是会有短时间的下降,因而下封头失效时间会晚于泄压未注水况,失效时间延迟约5 500 s。

图9 堆芯损伤程度Fig.9 Degree of damage for core

2.3.2 2 800 K注水分析

研究表明[11],堆芯损坏晚期,大流量和大容量的冷却水注入可以有效冷却堆芯,延缓事故进程,本文因需要研究不同阶段注水情况,排除不确定因素,采取和1 500 K时一样的小流量注水情况。

在2 800 K时注水,此时堆芯上部已经液化的熔融材料已经开始呈蜡状滴落进入堆芯下部活性区,将要形成黏性碎片床和熔融池,从堆芯底部注水,下部骤冷区的颗粒碎片的温度迅速下降,然而由于注水流量低,持续时间也不长,此后不断释放的衰变热会使碎片床局部干涸,上部熔融材料持续掉落后依然会形成熔融池,碎片床坍塌后熔融材料落入下腔室(见图10),此过程对碎片床冷却了一段时间,下封头失效时间较泄压未注水晚约3 200 s。另外,此时注入的冷却水在遇到温度较高的熔融物时,会产生大量的水蒸气使堆内压力增大,由于本文是设置时间控制体来控制系统的压力,因而不需考虑压力的变化。

图10 熔池半径Fig.10 Equivalent radius of the molten pool

2.4 注水过程主要传热机理分析

基于以上现象,在堆芯早期行为中,堆芯材料的最主要的换热行为是包壳氧化行为和堆芯材料的熔化和再定位。事故发生后,衰变热使包壳温度升高,随之而来的氧化行为更使传热加剧,此时注入低流量应急水,液位缓慢上升,骤冷前沿附近换热系数特别高,冷却剂得以浸润包壳,温度实现骤冷。但存在的一个问题是骤冷会使在完整燃料棒上碎片床硬壳发生脆裂,熔融材料落入堆芯底部,冷却剂迅速蒸发,碎片颗粒的温度会迅速下降,所以在早期堆芯行为中,堆芯材料的再定位也会影响熔化进程。在晚期损坏进程中,堆芯材料不断下落掉至下封头,这时主要传热行为就是下封头对堆芯熔融物的保持,压力容器下封头内熔融物的流动换热特性对压力容器壁面有着很大影响,高温熔融物落入有水包裹的低温下封头,下封头接受能量大于导出能量,通过程序计算发现,下封头壁面的热通量大于临界热通量,发生流动沸腾的CHF现象,壁面换热系数迅速下降,温度迅速上升,这将熔穿下封头造成压力容器失效。

2.5 比较分析

将四种情况的主要参数列于表1,从计算结果可以看出,泄压未注水情况下的碎片床高度最小,这可能是受压力容器内水位的影响,注水会使凝固的堆芯材料破裂产生更多碎片,因此未注水情况下产生的碎片较少。同时,泄压未注水情况也是压力容器下封头失效最快的情况,而泄压在1 500 K注水是下封头失效时间最晚的情况。

表1 主要参数数值表Table 1 The main parameter value of different process

在泄压的情况下,其熔池形成时间相差不多,未泄压情况形成熔池时间比其他情况都较晚,分析原因可能是泄压使压力容器失水过快,即使再注入小流量冷却剂,也只能对熔池起一定的冷却作用,若要防止熔池出现,可以考虑早期大流量冷却剂注入。

再看可溶性裂变产物参数,发现泄压情况和基准事故相差不多,但早期注入水的话,可以减少可溶性裂变产物的释放,而晚期注水,在注水流量和水量不多的情况下无法缓解裂变产物的释放,这表明裂变产物的释放主要和堆芯损伤阶段有关,在堆芯损伤初期及时采取注水措施,可减少可溶性裂变产物的释放。

3 总结

本文基于SCDAP/RELAP5程序对百万千瓦级压水堆失流严重事故后泄压再注水情况进行模拟,从不同阶段的泄压注水对堆芯进程影响角度出发,得出以下结论。

(1)在压力容器失流裸露的高压熔堆事故序列中,对反应堆泄压未注水,并不能有效缓解事故进程,并且会提早熔融池出现的时间,加快事故进程。

(2)在压力容器泄压的前提下,堆芯在1 500 K时注入冷却剂对于事故进程的缓解作用比2 800 K时注入冷却剂好,但泄压注水情况比泄压未注水产生的碎片床高度高。

(3)可溶性裂变产物的释放主要和堆芯损伤阶段有关,在堆芯损伤初期及时采取注水措施,可减少可溶性裂变产物的释放。