“华龙一号”严重事故下安全壳环境条件研究

王贺南,常 愿,石雪垚,丁 超

(1.中国核电工程有限公司,北京 100840;2.生态环境部核与辐射安全中心,北京 100082)

核电厂发生严重事故时,堆芯发生熔化损毁,高温高压的冷却剂通过破口或卸压阀进入安全壳,造成安全壳大气压力温度升高,安全壳环境条件发生恶化。恶化的环境条件会对布置在安全壳内的诊断仪表、缓解系统及设备的运行产生影响,进而威胁安全壳的完整性。

国家核安全局颁布的核安全法规HAF102—2016《核动力厂设计安全规定》要求对设备可用性进行评估,指出“在鉴定程序中必须考虑合理可预计的环境条件,以及可能由特定运行工况(如安全壳泄漏率定期试验)引起的异常环境条件。在可能的范围内,应该以合理的可信度表明在严重事故中必须运行的设备(如某些仪表)能够达到设计要求。”[1]

国内自主研发的三代核电技术“华龙一号”(HPR1000)设置了完善的严重事故缓解措施。为了确保对严重事故进行有效缓解,需要对相关设备在严重事故下的可用性进行评估。严重事故后的环境条件是严重事故下设备、仪表可用性评估的关键性输入条件,如何确定严重事故工况下的环境参数是设备可用性评估需要解决的关键问题[2]。

本文计算了“华龙一号”严重事故下安全壳环境条件,给出了典型事故序列下安全壳压力、露点温度曲线,并研究了内层安全壳热阱和严重事故缓解措施对环境条件的影响。

1 系统和模型

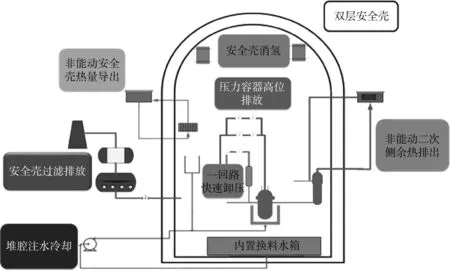

“华龙一号”对于所有可能的严重事故现象采取了完善的缓解措施,包括高压熔堆、氢气爆炸、底板熔穿和安全壳长期超压[3]。相关缓解措施主要包括一回路快速卸压系统、安全壳消氢系统(CHC)、堆腔注水冷却系统(CIS)、非能动安全壳热量导出系统(PCS),如图1所示。

图1 “华龙一号”严重事故缓解措施示意图Fig.1 Severe accident mitigation measures of HPR1000

一回路快速卸压系统用于在严重事故情况下对反应堆冷却剂系统进行快速卸压,从而避免可能导致安全壳直接加热的高压熔堆现象发生。安全壳消氢系统采用非能动氢气复合器将安全壳大气内的氢气浓度控制在安全限值以内,防止设计基准事故时的氢气燃烧或严重事故时的氢气爆炸。堆腔注水冷却系统通过向反应堆压力容器外表面与保温层之间的流道注水来实现对压力容器下封头外表面的冷却,从而维持压力容器的完整性并实现堆芯熔融物的堆内滞留。非能动安全壳热量导出系统用于排出安全壳内的热量,从而确保在发生超设计基准事故后72 h安全壳内的压力和温度不会超过设计限值。

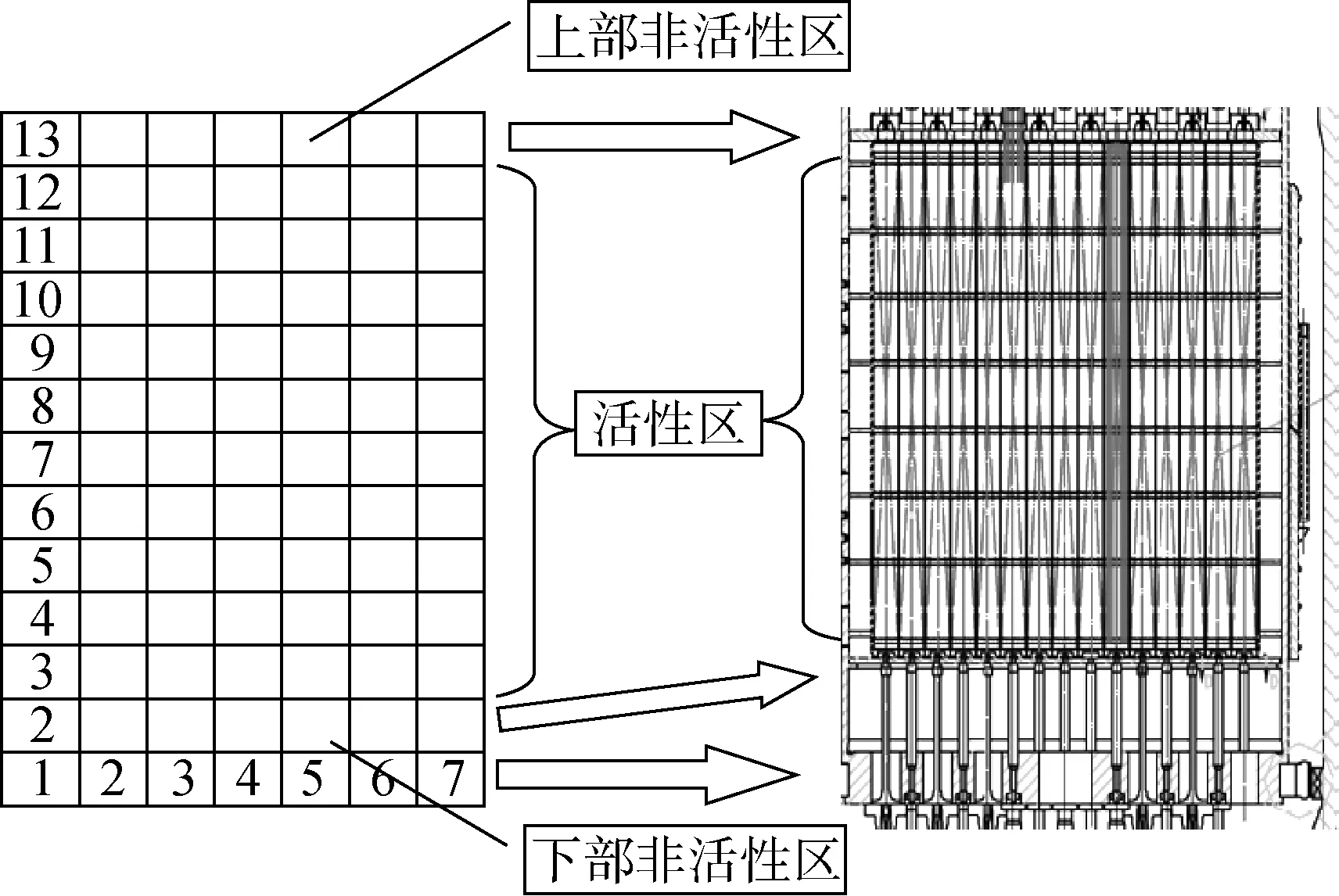

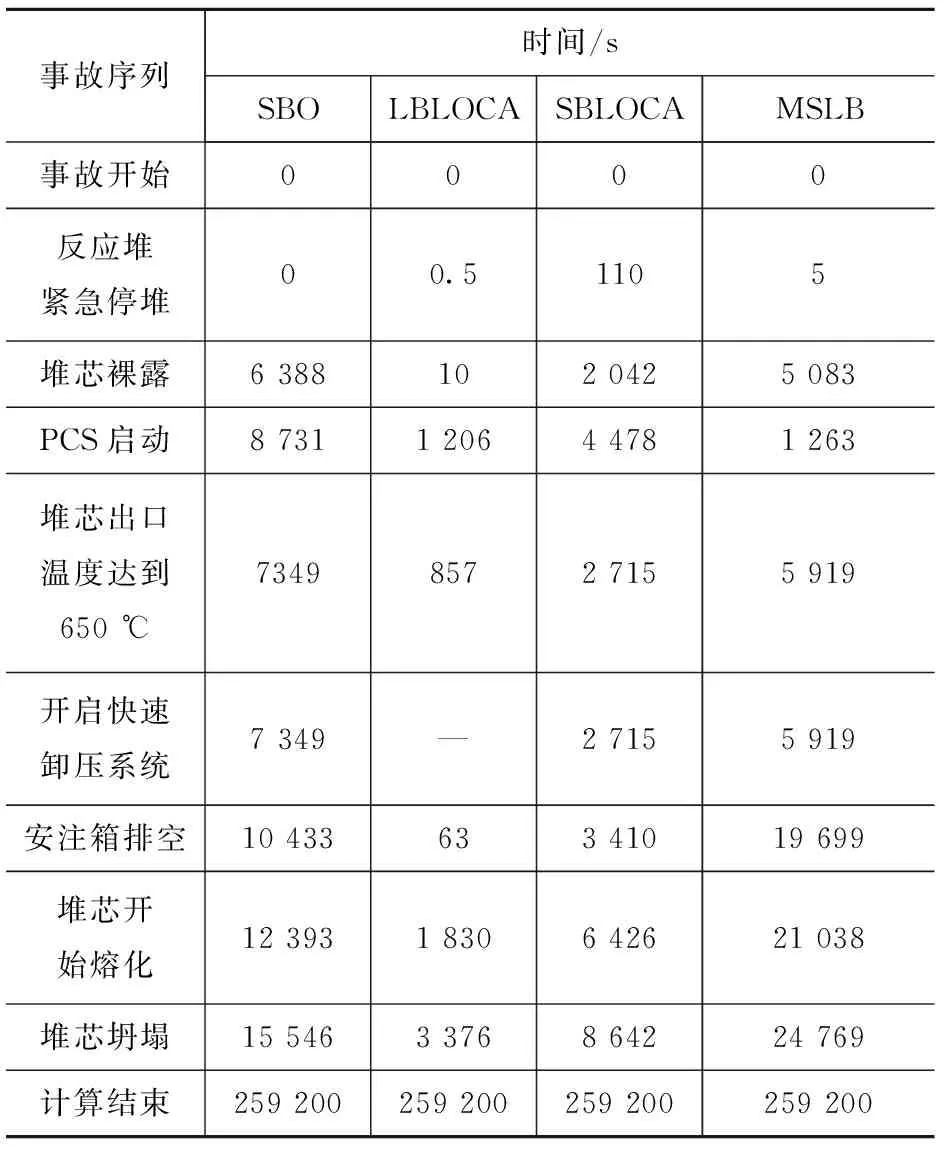

本文采用基于集总参数法的一体化严重事故分析程序对“华龙一号”核电厂进行建模。建模范围包括反应堆堆芯、一回路系统、二回路系统以及安全壳。图2给出了堆芯节点划分,堆芯轴向共划分了13个节点,其中活性区10个节点;堆芯径向共划分了7个节点。

图2 堆芯节点划分Fig.2 Reactor core nodalization

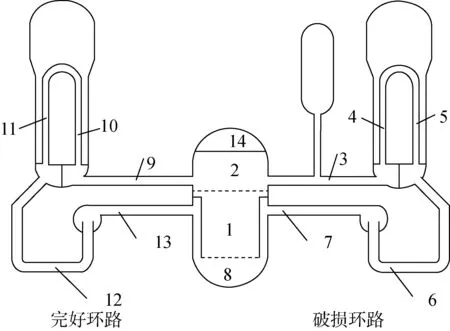

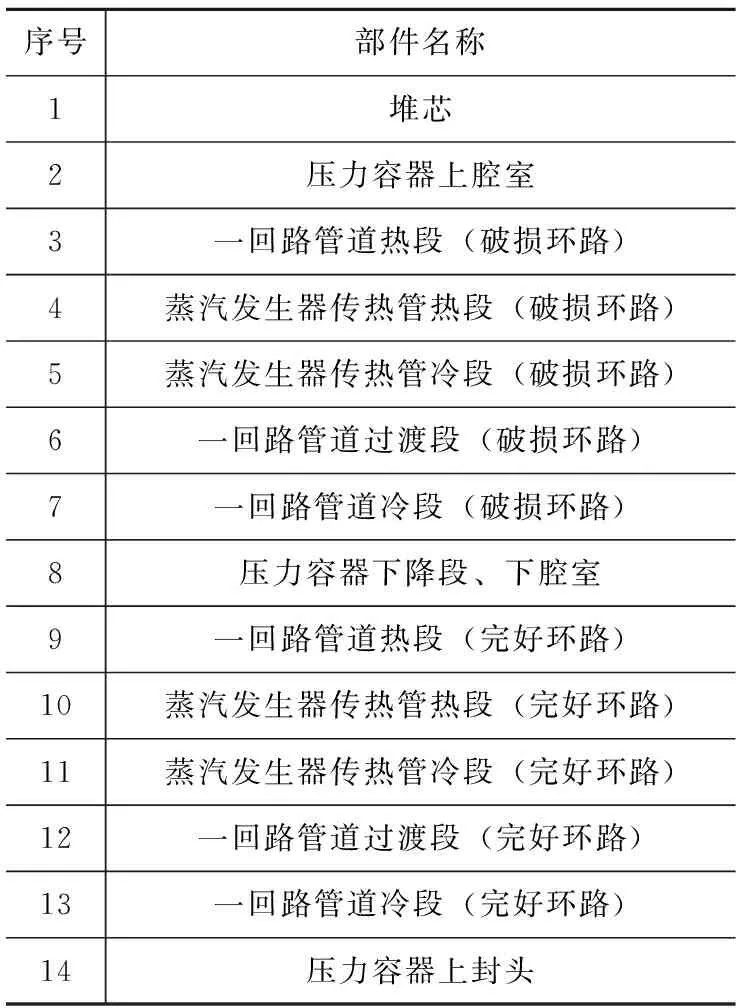

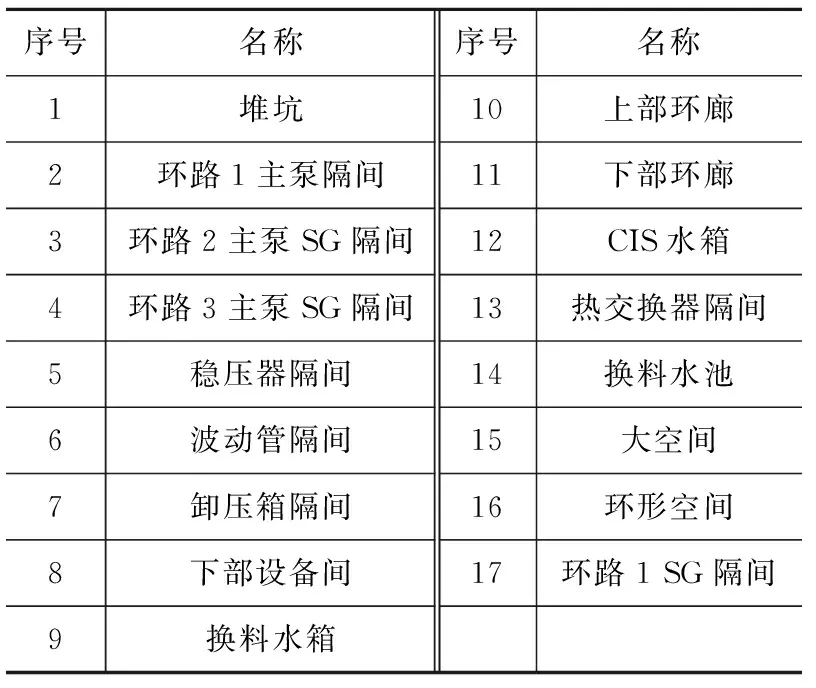

一回路主要设备模拟了压力容器、蒸汽发生器、主泵、稳压器、卸压箱、冷却剂主管道等,共模拟为两个环路,一个是破损环路,另外两个环路集总为一个完好环路,共划分了14个控制体(见图3和表1)。安全壳共划分为17个控制体,同时根据安全壳实际情况和工程经验,在“华龙一号”安全壳模型中共模拟了36个安全壳流道和86个分布式热阱,图4、表2分别给出安全壳控制体的示意图和名称。

图3 一回路控制体划分图Fig.3 Primary system nodalization

表1 一回路控制体说明

表2 安全壳控制体说明Table 2 List of containment compartments

图4 安全壳控制体划分图Fig.4 Containment compartments nodalization

2 事故序列选取与假设

确定核电厂严重事故环境条件的目的是提供设备可用性评价的输入和依据,因此事故序列的选取必须具有代表性、典型性和包络性。实践中通常采用概率论、确定论和工程判断相结合的方法,具体地讲,综合考虑了以下三个方面的因素[4]。

(1)对堆芯损坏频率(CDF,Core Damage Frequency)和大量放射性产物释放频率(LRF,Large Release Frequency)贡献较大的事故序列,例如小破口事故;

(2)质能释放快、释放大,例如一、二回路管道大破口事故;

(3)涵盖了重要的严重事故现象,例如一回路高压事故序列。

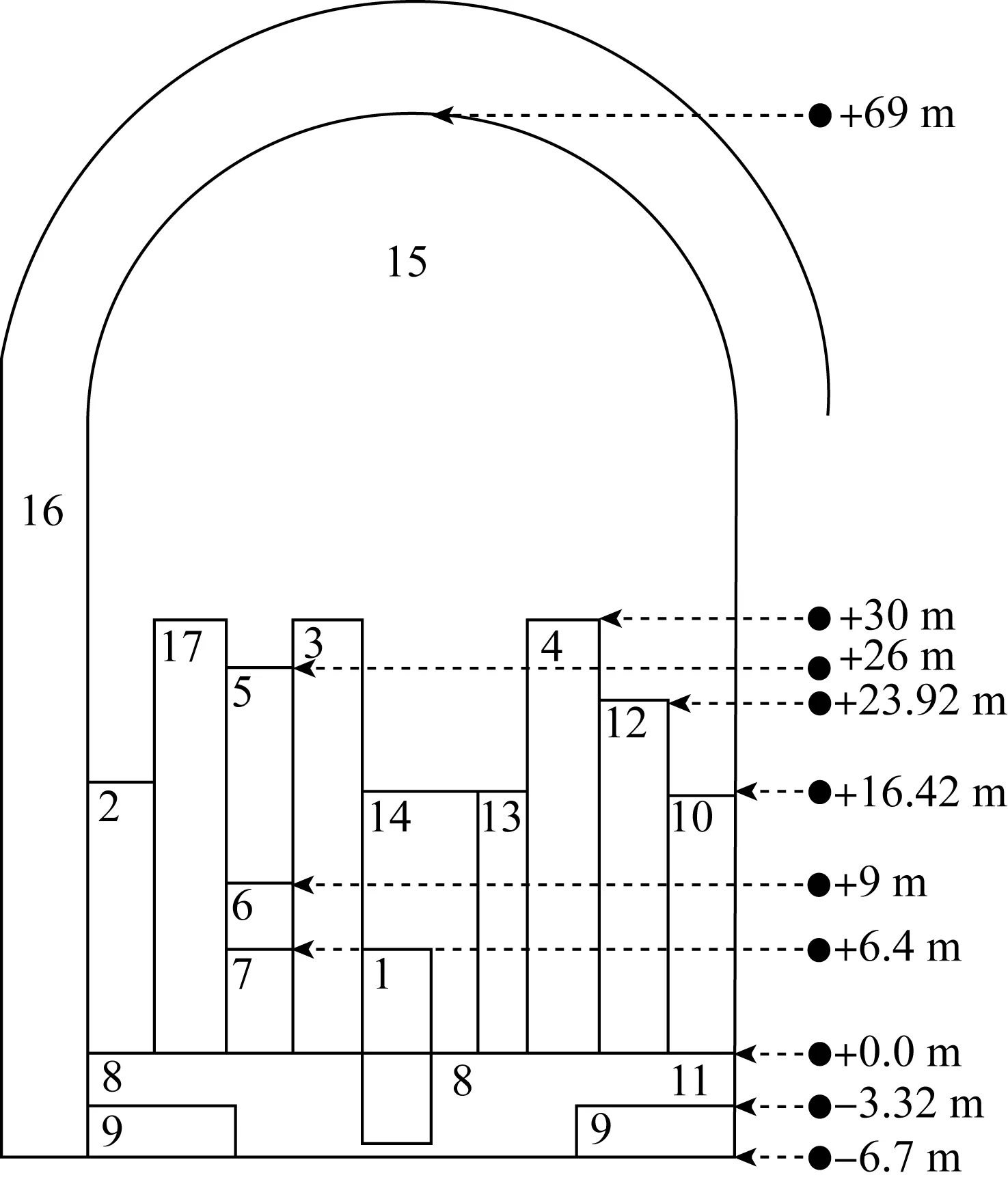

基于上述原则,本文选择了四个典型的严重事故序列,见表3。选取50 mm小破口失水事故(SBLOCA)和双端剪切断裂大破口失水事故(LBLOCA)作为失水类事故的代表。SBLOCA对CDF的贡献较大,尽管LBLOCA发生频率降低,但作为设计基准事故中最具挑战性的极限事故,其典型性和包络性不容忽视;选取全厂断电事故(SBO)作为高压事故的代表,该事故对CDF和LRF的贡献均较大,同时是福岛核事故中发生过的事故,应重点分析;选取主蒸汽管道断裂事故(MSLB)事故作为二回路破口事故的代表,该事故下二回路蒸汽和一回路冷却剂相继向安全壳释放,质能释放量大,具有代表性和包络性。

表3 严重事故缓解措施假设Table 3 Assumptions of severe accident mitigation measures

各事故序列下严重事故缓解措施假设如表3所示。此外所有事故序列均假设辅助给水系统失效,安注系统(安注箱除外)失效,安全壳喷淋系统失效。表3中严重事故缓解措施的投入条件为:氢气浓度达到2%时,CHC消氢系统自动启动;安全壳大气压力达到0.24 MPa后开启PCS系统;堆芯出口温度达到650 ℃后开启CIS系统和一回路快速卸压系统[5]。

3 计算结果分析

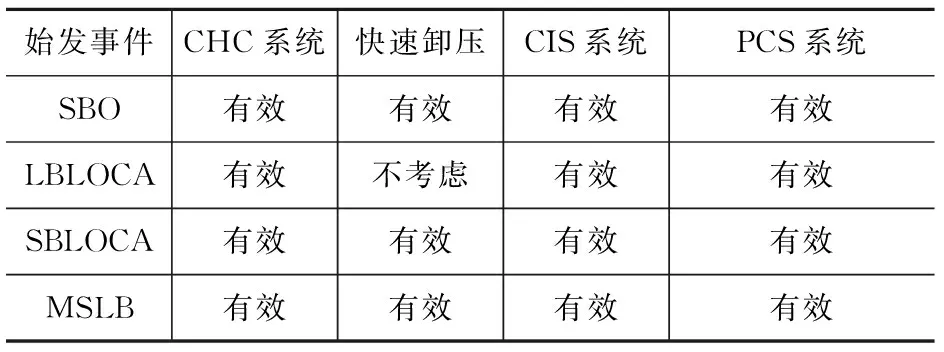

表4给出了四个事故序列的发展进程。以全厂断电事故为例,全厂断电事故发生的瞬间,控制棒驱动机构由于失电而引发控制棒自由下落,反应堆紧急停堆,同时主冷却剂泵也因失电而惰转,一回路冷却剂流量迅速下降。在二次侧,汽轮机脱扣,主给水泵停运。SG二次侧将因丧失给水而逐渐出现沸腾,随着蒸汽发生器二次侧水位的降低,一回路逐渐丧失热阱,引起冷却剂温度和压力快速上升,直至稳压器安全阀开启,冷却剂通过安全阀排往卸压箱,当卸压箱内压力达到并超过爆破阈值时,爆破膜爆破,大量冷却剂释放到安全壳内,导致安全壳内压力迅速上升。

表4 事故序列主要进程Table 4 Accident sequences

堆芯由于得不到冷却剂补充,剩余冷却剂不断蒸发,液位迅速下降,堆芯出现沸腾并且开始裸露。当堆芯出口温度超过650 ℃后,按照操作规程开启一回路快速卸压阀和CIS系统,一回路压力迅速下降。当压力降到安注箱启动阈值时,安注箱自动开始对堆芯进行补水。但是由于能动安注系统启动失败,安注箱排空之后,没有持续的冷却水注入,堆芯再次出现裸露。随后燃料温度不断升高,控制棒、燃料包壳和支撑结构首先出现熔化,随后燃料开始熔化并且向下坍塌,堆熔混合物随着下栅格板及下支撑板的失效掉入下封头。由于CIS系统作用,堆芯熔融物内产生的衰变热通过压力容器壁面传递给压力容器外部的冷却水,并通过冷却水的循环将热量带走,使熔融物滞留在压力容器内,保持了压力容器的完整性。

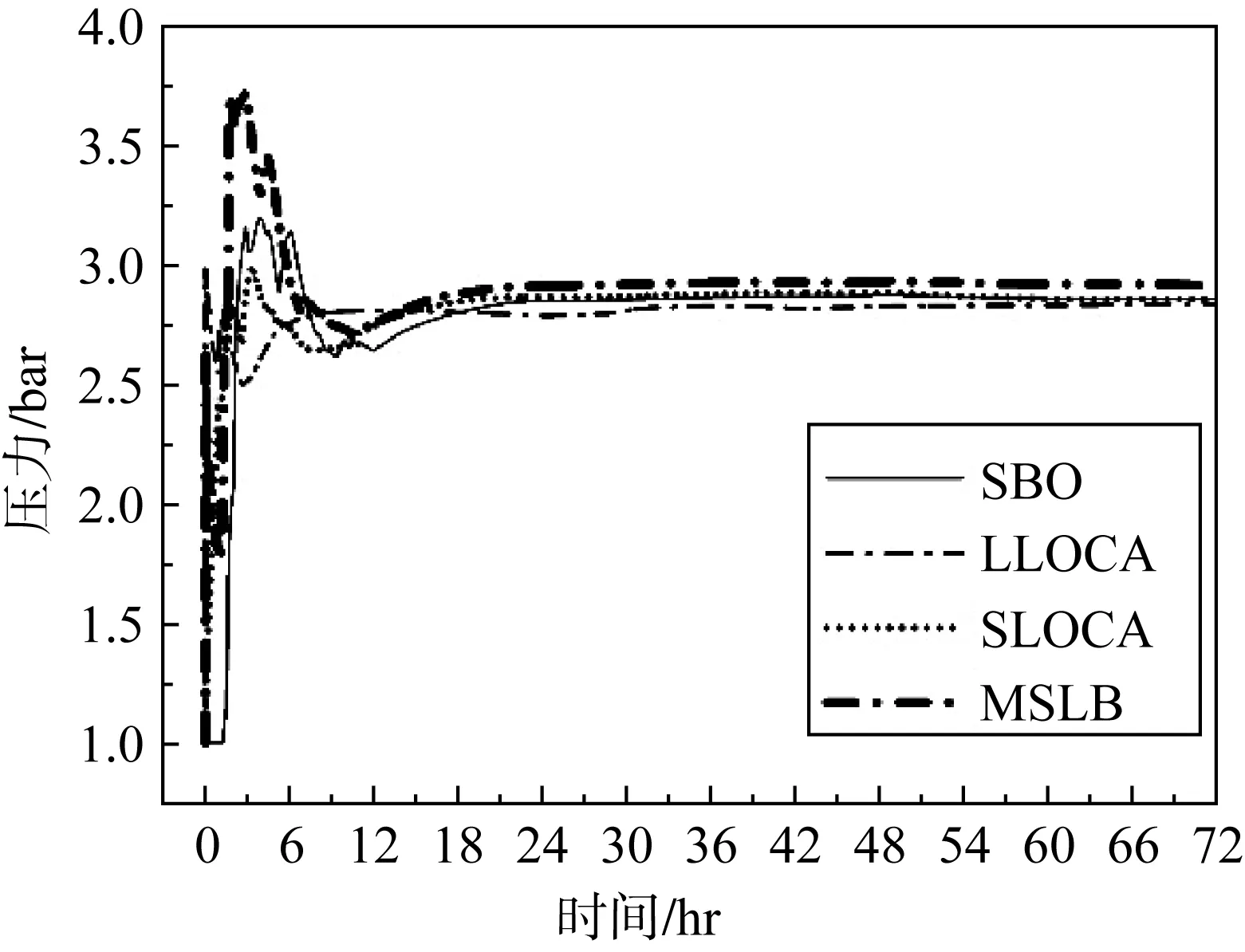

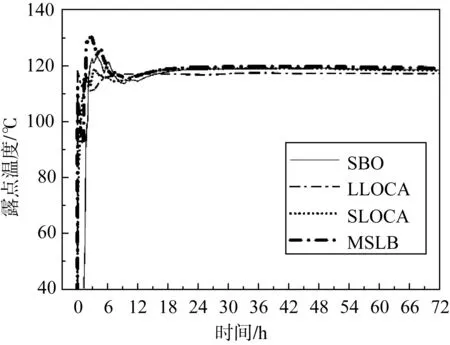

图5、图6分别给出了各事故序列下安全壳大气压力和露点温度随时间变化的情况。由图可知,MSLB事故下安全壳大气压力和露点温度峰值最高,分别为3.75 bar和130 ℃,环境条件最为恶劣;其他事故序列下,安全壳大气压力峰值处在3.25 bar以下,露点温度处于123 ℃以下。在事故进程中后期,随着PCS系统导热和安全壳内产热达到平衡,安全壳内的热工环境条件也达到平衡状态,此时各事故序列下的热工环境条件差别不大,大气压力处在3 bar以下,露点温度处在120 ℃以下。

图5 安全壳大气压力Fig.5 Containment pressure

图6 安全壳大气露点温度Fig.6 Dew point temperature of containment

4 安全壳热阱对环境条件影响分析

一、二回路系统中高温高压的冷却剂释放到安全壳内导致安全壳内大气压力和温度上升,在吸收安全壳大气热量、抑制安全壳大气压力温度上升进而缓和环境条件方面,带有钢衬里的内层安全壳混凝土是一个重要的热阱。

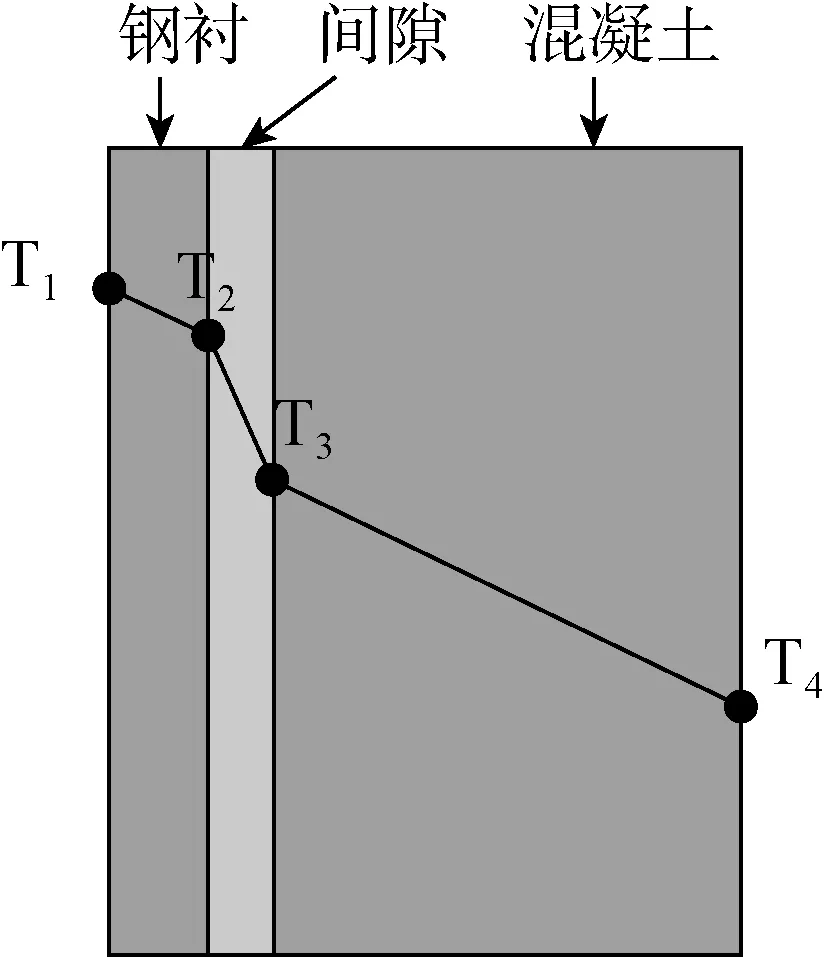

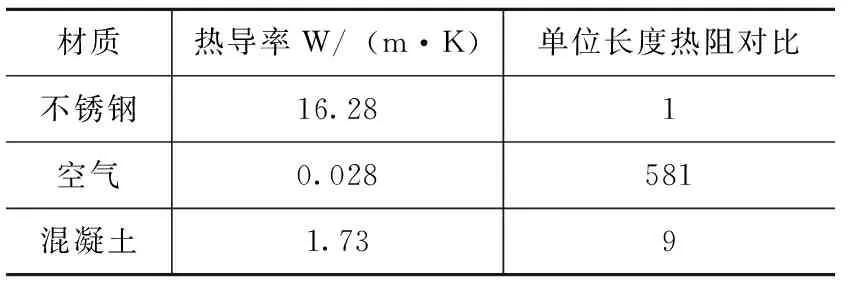

“华龙一号”的内层安全壳由一个预应力混凝土圆筒和半球形穹顶组成,内层衬有不锈钢板。混凝土是在不锈钢板外直接浇注而成,一般认为钢衬与混凝土间隙很小。然而随着核电厂运行时间的增加,由于老化和辐照等影响,钢衬与混凝土之间可能会出现空气间隙,如图7所示。空气间隙的热阻对安全壳壳体传热有很大影响,间隙热阻的计算见公式(1),其值的大小与间隙宽度有关。表5给出了不锈钢、混凝土和空气的热导率,由公式(1)可知,间隙单位长度热阻是不锈钢的581倍,是混凝土的9倍,因此需重点分析热阱间隙对安全壳环境条件的影响。

图7 内层安全壳结构组成Fig.7 The inner containment structure

表5 安全壳材质热导率和热阻对比

RGAP=XGAP/KAIR

(1)

式中:RGAP——间隙热阻,m2·K/W;

XGAP——间隙宽度,m;

KAIR——空气热导率,W/(m·K)。

本文选取0.3 mm、1 mm和3 mm三种间隙尺寸进行分析。由于主蒸汽管道破口事故下安全壳大气压力和露点温度峰值最高,对安全壳隔间内的仪表和设备考验最为严厉,故针对主蒸汽管道事故序列,分析钢衬与混凝土间隙尺寸对安全壳环境条件的影响。

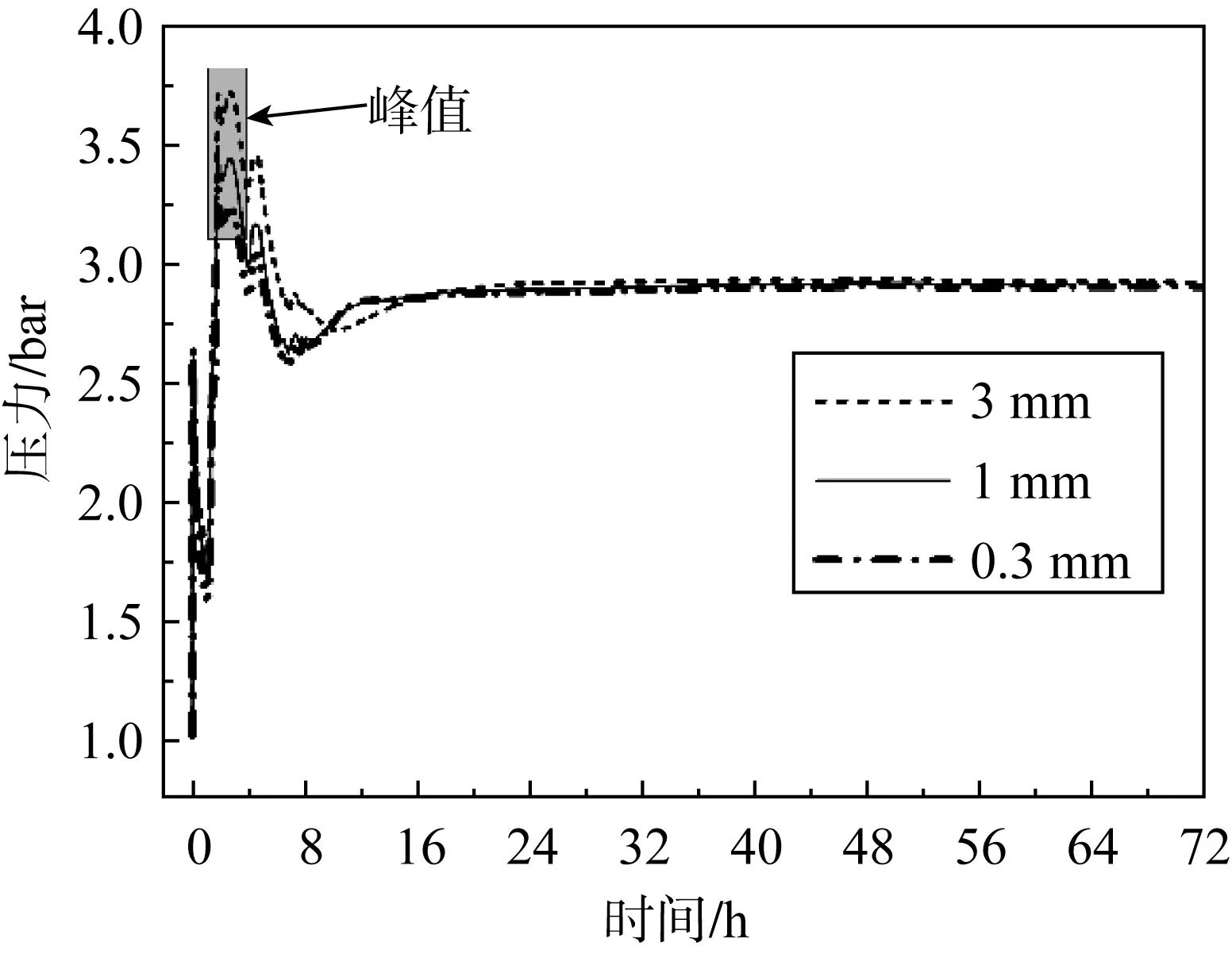

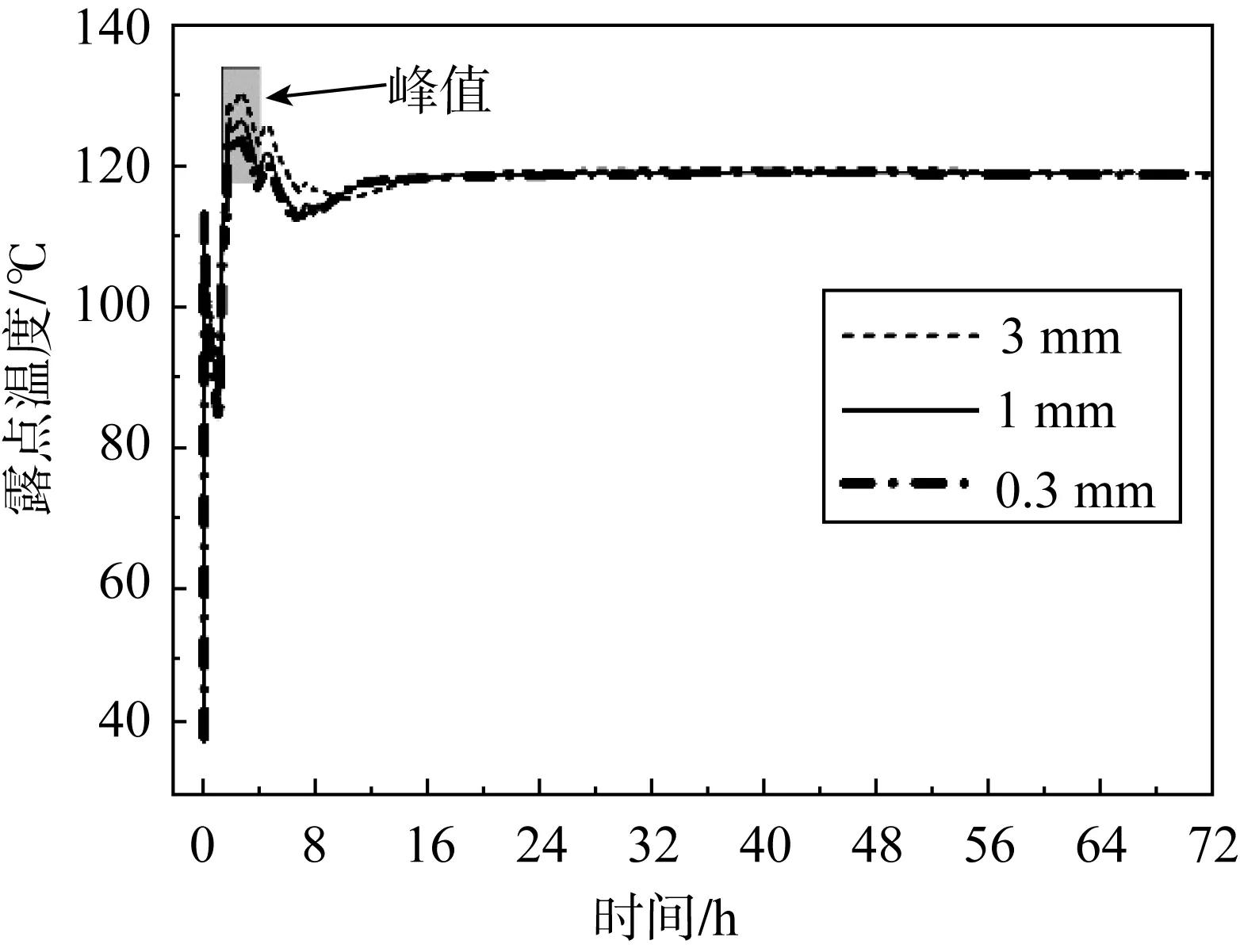

图8和图9分别给出MSLB事故序列下不同间隙尺寸对应的安全壳大气压力和露点温度曲线。从图中可以看出,间隙尺寸为0.3 mm、1 mm和3 mm下安全壳大气峰值压力分别为3.32 bar、3.50 bar和3.75 bar,大气露点峰值温度分别为125 ℃、128 ℃和130 ℃;事故中后期达到平衡后的热工环境条件差别不大,大气压力为3 bar,露点温度为120 ℃。

图8 间隙大小对安全壳大气压力的影响Fig.8 Influence of air gap on containment pressure

图9 间隙大小对大气露点温度的影响Fig.9 Influence of air gap on dew point temperature

通过对钢衬与混凝土间隙进行敏感性分析,可以得出如下结论:钢衬与混凝土间隙的大小对安全壳大气压力和露点温度峰值影响有明显影响,对平衡后的大气压力和露点温度影响不大。而本文在计算安全壳热工环境条件时采用了较大的3 mm间隙,确保了计算结果的保守性。

5 严重事故缓解措施对环境条件影响分析

5.1 PCS系统

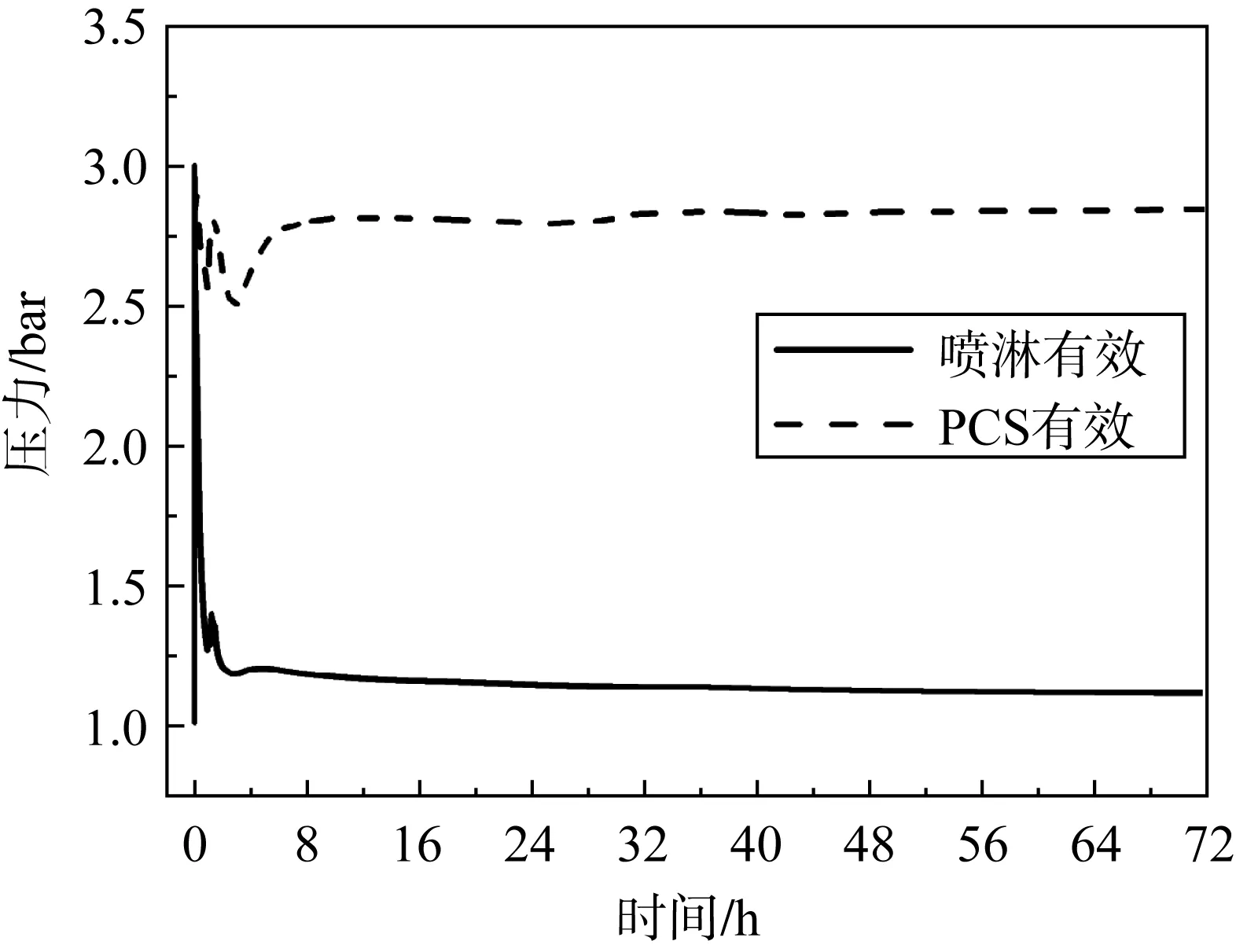

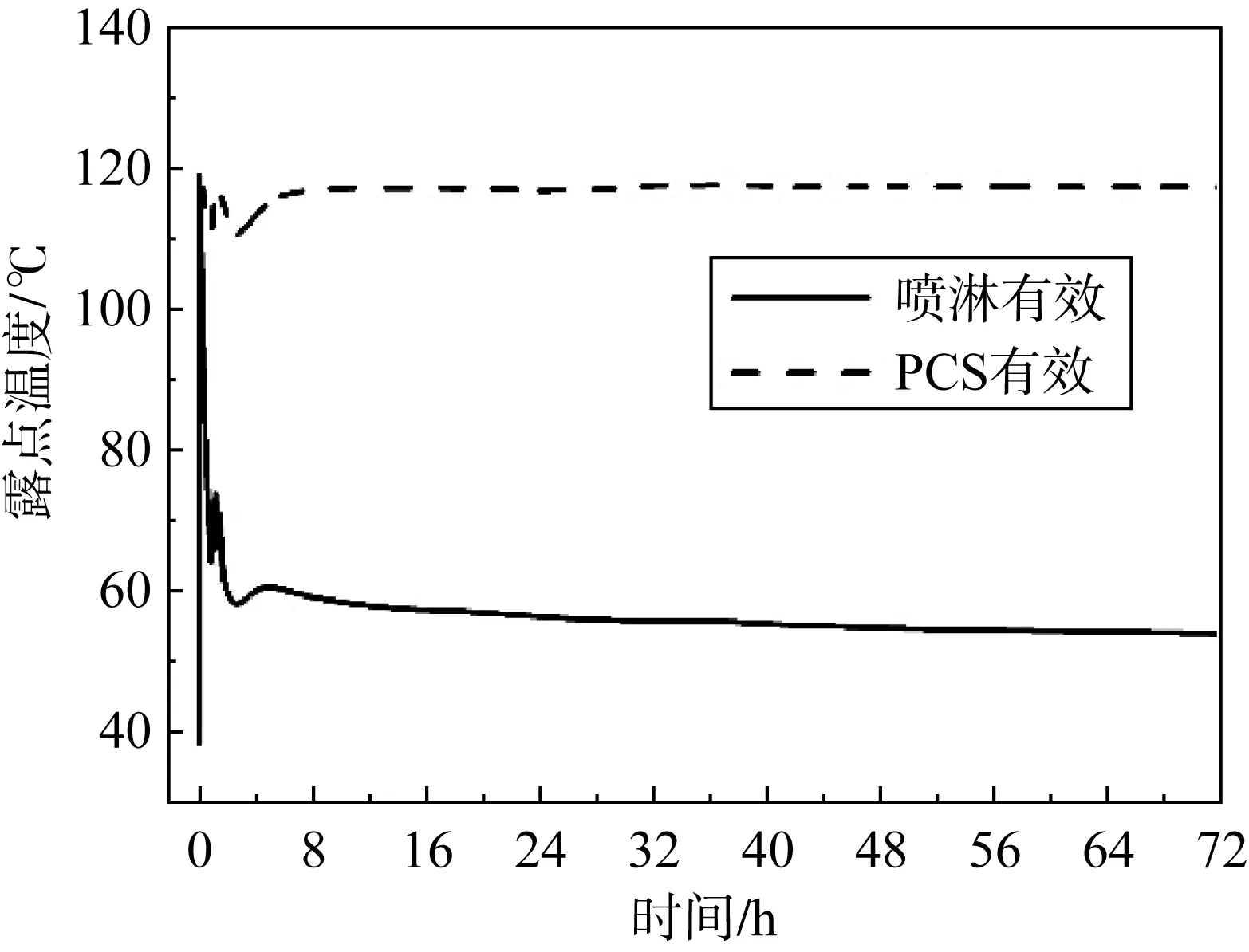

作为纵深防御的一项措施,PCS系统能够在安全壳喷淋系统失效情况下依靠非能动自然循环为安全壳提供排热手段。图10和图11给出了LBLOCA严重事故序列下分别开启安全壳喷淋系统和PCS系统,安全壳大气压力和露点温度的变化情况。喷淋系统动作后,迅速将安全壳大气压力降低到接近大气压的水平,大气露点温度降低到60 ℃以下;PCS系统则只能将安全壳大气压力控制在3 bar以下,大气露点温度120 ℃以下。虽然PCS系统对安全壳的冷却效果不如喷淋系统,但是作为缓解严重事故的纵深防御系统,仍能将安全壳的热工环境条件控制在设计限值以内。

图10 喷淋和PCS控制大气压力效果对比Fig.10 Containment pressure comparison of spray system and PCS

图11 喷淋和PCS控制大气露点温度效果对比Fig.11 Dew point temperature comparison of spray system and PCS

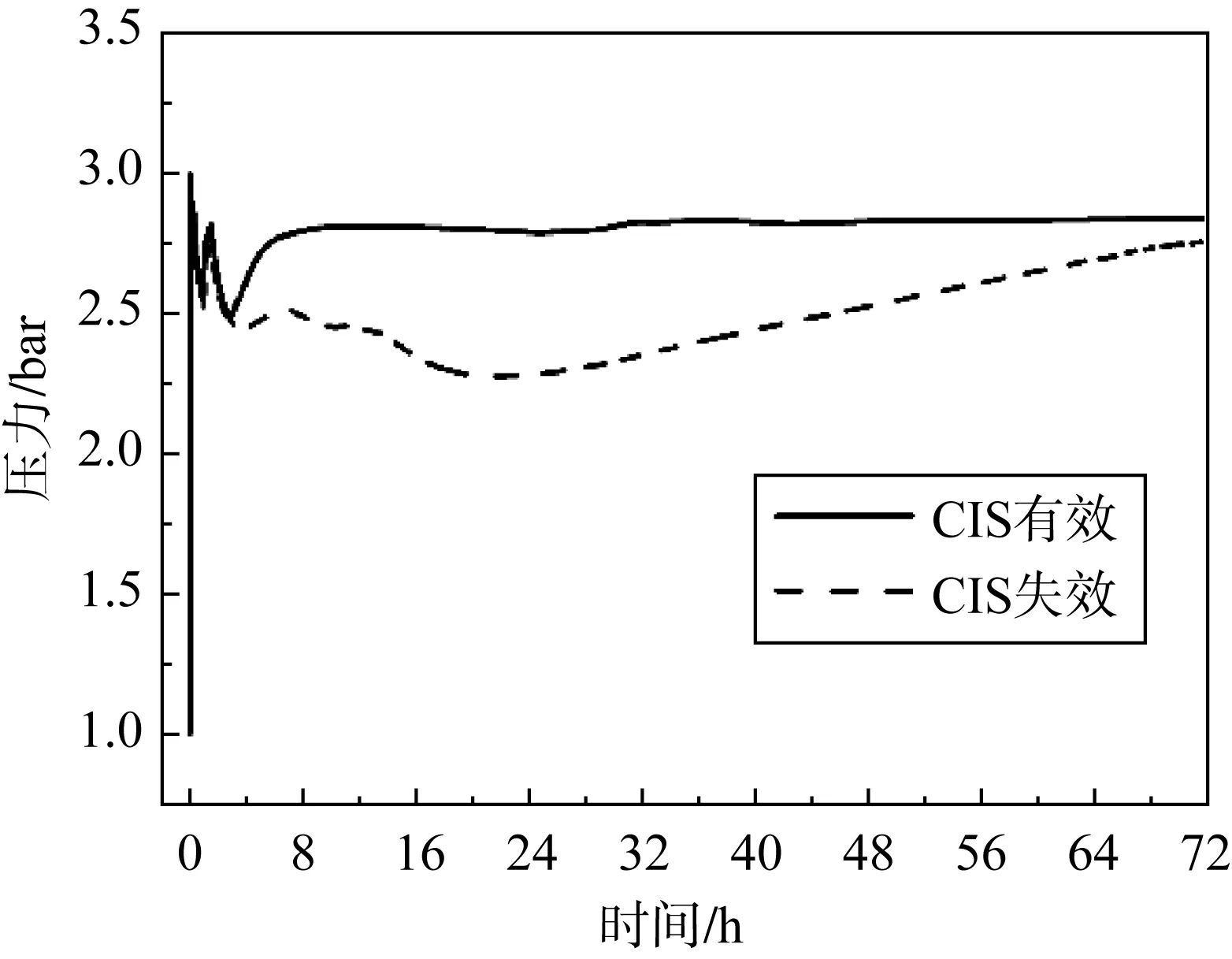

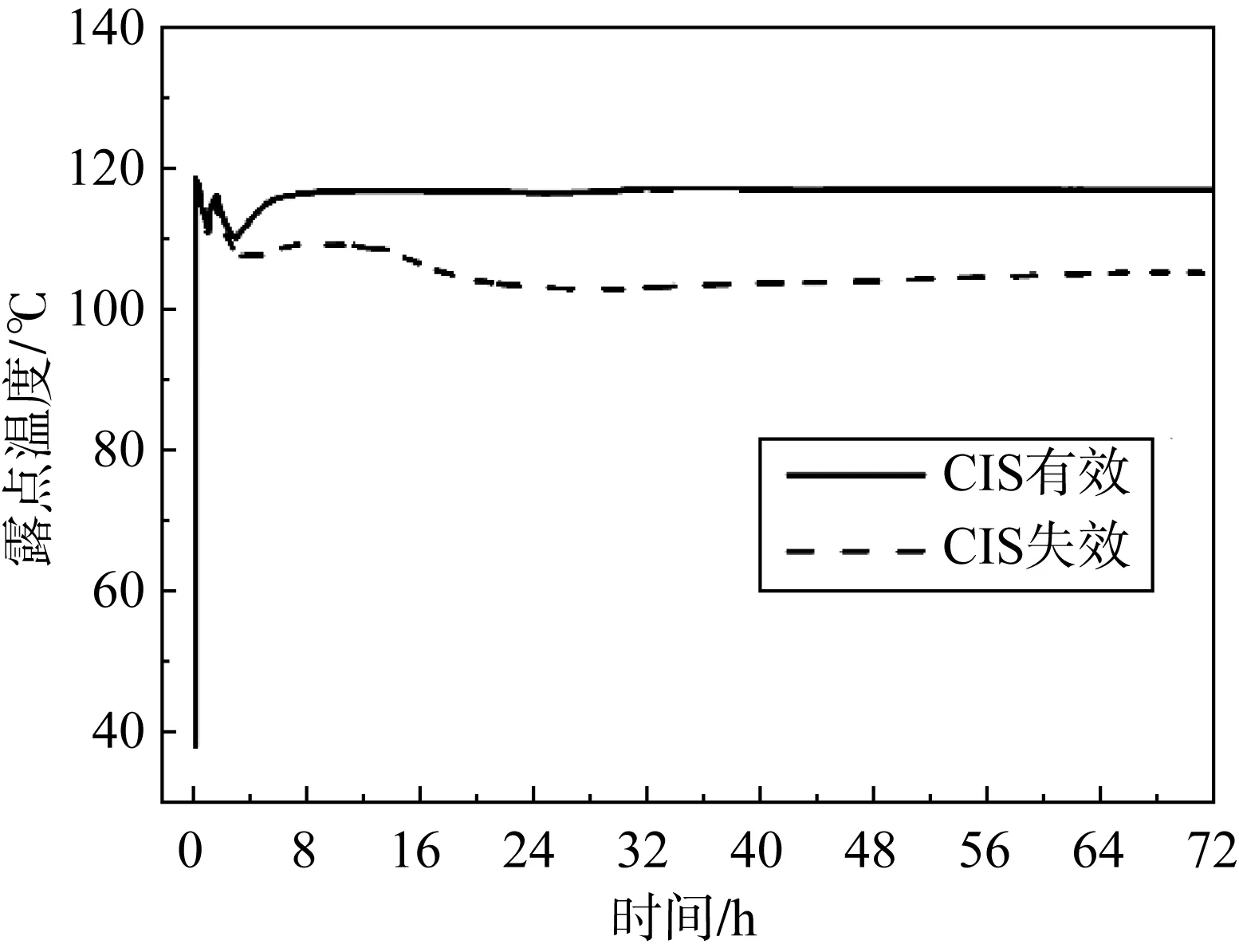

5.2 CIS系统

CIS系统将水注入堆腔中压力容器保温层内,一方面能够冷却反应堆压力容器外壁面,导出压力容器内堆芯熔融物的热量,从而确保严重事故下压力容器下封头的完整性。另一方面CIS系统的注水吸收热量后沸腾产生大量水蒸气,使得安全壳的热工环境条件更加恶劣。

图12和图13给出了LBLOCA严重事故序列下CIS系统投入与否对安全壳热工环境条件的影响对比。可以看出,投入CIS虽然有利于保证压力容器下封头的完整性,但是CIS系统投入后产生的水蒸气对安全壳大气压力和露点温度的升高有重要贡献。CIS失效工况下,压力容器下封头被熔穿,堆芯熔融物与底板混凝土发生反应(MCCI),此时安全壳大气压力和露点温度72 h以内均低于CIS投入的工况。

图12 CIS系统对安全壳大气压力的影响Fig.12 Influence of CIS on containment pressure

图13 CIS系统对露点温度影响Fig.13 Influence of CISon dew point temperature

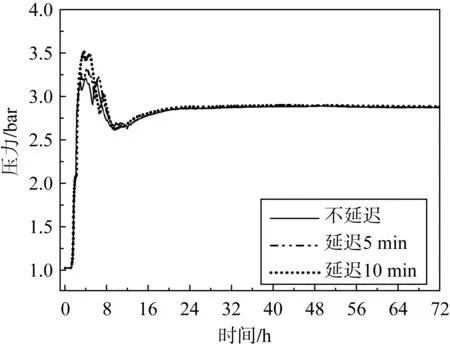

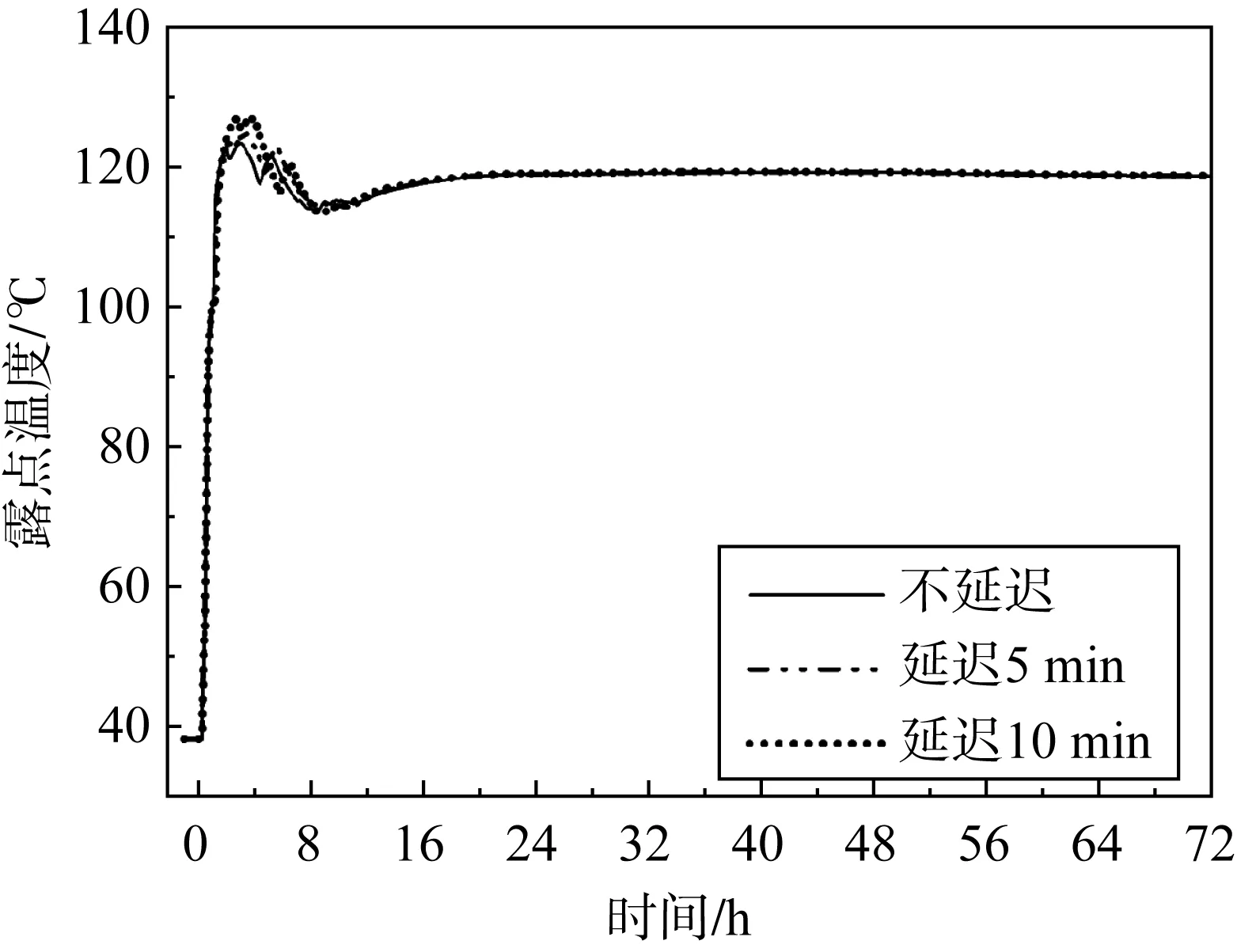

5.3 快速卸压系统

堆芯出口温度达到650 ℃后,操纵员手动打开快速卸压阀对一回路进行卸压,防止发生高压熔堆。卸压时机不同对安全壳环境条件的影响也不同,图14和图15选取了SBO严重事故序列下3个卸压时机对安全壳环境条件的影响进行分析。可以看出,堆芯出口温度达到650 ℃时立刻对一回路卸压得到的大气压力和露点温度峰值最低,延迟10 min卸压得到的大气压力和露点温度峰值最高。在执行严重事故管理规程时,从缓和安全壳内热工环境条件的角度来看,尽快开启一回路快速卸压系统,对降低安全壳大气压力和露点温度峰值比较有利。

图14 快速卸压开启时机对压力影响Fig.14 Influence of rapid depressurization on containment pressure

图15 快速卸压开启时机对露点温度影响Fig.15 Influence of rapid depressurization on dew point temperature

6 结论

本文介绍了“华龙一号”核电机组严重事故后安全壳热工环境条件的确定方法,给出了典型事故序列下热工环境条件,并分析研究了内层安全壳热阱和严重事故缓解措施对安全壳环境条件的影响,结果表明:

(1)“华龙一号”严重事故后安全壳热工环境条件较为缓和,72小时内安全壳大气压力峰值为3.75 bar,露点温度峰值为130 ℃,均位于安全壳设计值以下。

(2)内层安全壳间隙热阻对大气压力和露点温度峰值有明显影响,对平衡后的大气压力和露点温度影响不大。

(3)PCS系统冷却效果不如喷淋系统,但是作为缓解严重事故的纵深防御系统,仍能将安全壳的热工环境条件控制在设计限值以内;严重事故下尽快开启一回路快速卸压系统,对降低安全壳大气压力和露点温度峰值比较有利;CIS系统一方面能够冷却反应堆压力容器外壁面,导出压力容器内堆芯熔融物的热量,从而确保严重事故下压力容器下封头的完整性,另一方面CIS系统的注水吸收热量后沸腾蒸发为水蒸气,水蒸气的大量产生对安全壳环境条件的恶化有较大贡献。