闪烧法制备La2O3掺杂NaNbO3陶瓷及其介电性能

蒲永平,宁亚婷,史瑞科,李经纬,杨梦蝶,王 雯,郭 旭

(陕西科技大学 材料科学与工程学院,陕西 西安 710021)

0 引言

陶瓷材料制备过程中,常规烧结需要很高的烧结温度以及较长的保温时间,实现材料致密化不仅能量消耗较大,效率低下,且长时间高温烧结也会带来晶粒长大问题,影响材料性能.为了降低陶瓷的生产成本,降低能耗,节约资源,人们采取了一系列措施.一方面添加烧结助剂,通过提高扩速率或形成低温液相通过改变传质方式提高烧结速率,降低烧结温度;另一方面不断开发新的陶瓷烧结技术,例如热等静压烧结、微波烧结、放电等离子烧结等,这些烧结技术不仅降低了能耗,而且使得材料的性能也得以提升.

令人振奋的是,2010年科罗拉多大学的Rishi Raj教授提出了一种新的烧结方式,称之为闪烧[1].与其他烧结方式相比,闪烧具有温度极低、时间超短的特点[2],有效解决了目前陶瓷制备高耗能的缺点,为陶瓷工业的发展翻开了崭新的一页.到目前为止,闪烧技术实用体系从最初的3YSZ离子导体扩展到绝缘体、半导体和电子电导等众多陶瓷种类,显示出越来越广阔的应用前景[3-7].

对于闪烧技术所应用的材料而言,闪烧现象发生应具备以下条件:(1)材料自身电阻随着温度升高呈现下降趋势;(2)样品内部电导率达到一定数量级;(3)存在外部热源使得材料的温度达到闪烧现象发生的温度;(4)具备一定的电场驱动.对于以上条件大多数电介质材料在电场和温度场的作用下都能够满足,这便意味着闪烧能够更广泛的应用于电介质材料.

铌酸钠(NaNbO3)陶瓷作为一种环境友好型的无铅压电材料,极具发展应用前景.近几年以NaNbO3陶瓷材料为代表的高性能陶瓷在压电、电介质储能等领域被广泛研究[8-14].一般来说,NaNbO3陶瓷的烧结需要在1 300 ℃~1 400 ℃的温度下进行,但是Na2O在1 132 ℃的挥发,导致采用传统的烧结方式难以制备致密的NaNbO3陶瓷,从而影响NaNbO3陶瓷的最终性能.因此,为了获得性能优异的NaNbO3陶瓷就必须采用低温的烧结方式.

相比于目前其他的陶瓷烧结方式,闪烧法在一个极低的炉温下通过施加一临界电场在数秒钟便可以完成陶瓷的致密化过程,这为制备NaNbO3陶瓷带来了新希望.另一方面,闪速烧结作为一种低功耗、高效率的新型烧结方法,在陶瓷烧结过程中具有缩短烧结周期的潜力.然而,这项技术在过去十年时间内并没有在实践中得到广泛应用.由于快速致密化的机理尚未得到明确的探索,因此该技术在某些方面是不可控的.因此,探讨NaNbO3闪烧行为对闪烧技术的进一步应用十分必要.

本文通过闪烧法制备Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷.旨在探究NaNbO3基陶瓷的闪烧行为,探究外加电场强度与Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷孕育时间的匹配关系.通过改变闪烧参数,实现NaNbO3陶瓷的闪烧.一方面从缺陷化学的角度出发,探讨La2O3掺杂对NaNbO3陶瓷中缺陷类型的影响,进一步探究缺陷带来的电导对闪烧孕育时间的影响,从而揭示影响闪烧行为的主要原因.另一方面通过电性能测试对比Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷介电性能,铁电性能.

1 实验部分

1.1 陶瓷生坯的制备

本实验采用传统固相法制备Na0.85La0.05NbO3和Na0.7La0.1NbO3粉体,以Na2CO3、Nb2O5和La2O3为原料,按比例配料,并使用行星式球磨机球磨8 h,80 ℃进行烘干,使用马弗炉940 ℃下煅烧4 h合成NaNbO3晶相,手工研磨后,经二次球磨8 h,过200目筛,得到Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷粉体.将陶瓷粉体用磨具压制成狗骨形状的陶瓷生坯,接着将压制好的陶瓷生坯在冷等静压300 MPa下保持3 min得到狗骨形状陶瓷生坯.生坯的闪烧实验是在改装的石英管式炉中进行的,主要是由炉体和电源两个部分组成,如图1所示[15].

图1 闪烧设备示意图

1.2 陶瓷的闪烧

本实验闪烧过程是在等温炉中进行.首先将生坯悬挂在管式炉中,通过两段铂金丝与外部电源形成回路.将钻好孔的狗骨型生坯,连接在电路中.实验时以10 ℃/min的升温速率加热至950 ℃,并且在此温度下保持15 min,使得样品与炉温达到热平衡.随后,开启直流电源,向样品两端施加预设电压 (换算为电场:120 V/cm,140 V/cm,160 V/cm).在施加电压初期,样品内部电流缓慢增加,电压在闪烧发生之前一直保持恒定,闪烧出现后电源自动由恒压模式转变为恒流模式,并在该电流密度下保持30 s,随后撤去电流,样品随炉冷却,随后取出样品,进行切割、测试.在本实验中,试样电流密度设置为70 mA/mm2.

1.3 表征与性能测试

将烧结的陶瓷样品研磨后进行XRD测试,测试采用X射线衍射仪(XRD,D/max2200PC,日本理学;Cu靶Kα,λ=0.154 06 nm)进行分析.随后,将陶瓷样品进行切割、抛光、被银后进行介电性能与铁电性能测试.介电性能测试主要探究介电常数和介电损耗随温度的变化趋势,介电性能测试采用精密阻抗分析仪(E4980A,Agilent,USA).铁电性能测试采用铁电测试仪(Premier II,Radiant,USA)测试样品的电滞回线.

2 结果与讨论

2.1 电场强度对闪烧孕育时间的影响

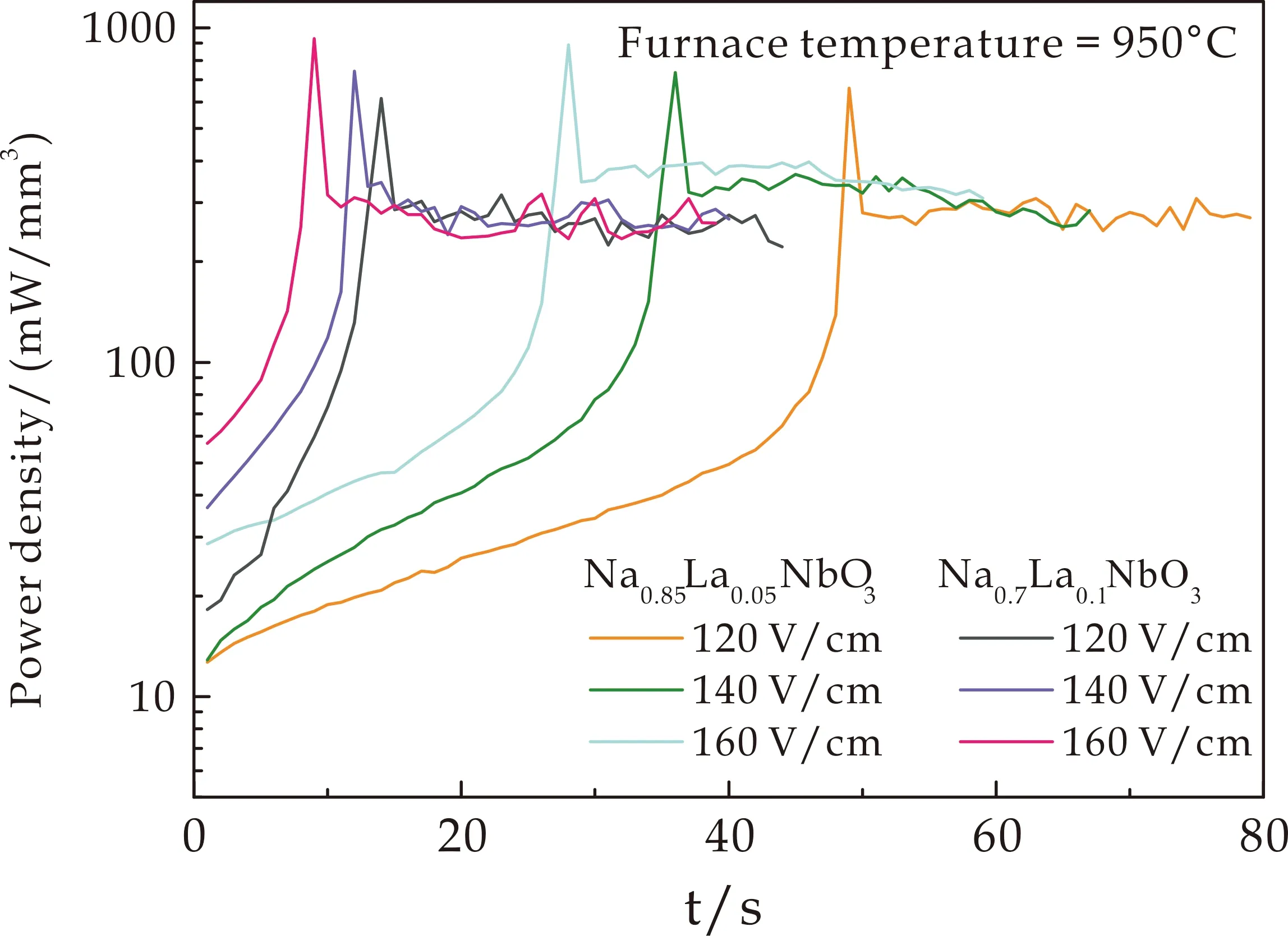

图2为Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷在闪烧过程中功率耗散随时间变化曲线.从图2可以看出,在电场范围内两组陶瓷样品均出现闪烧现象,其功率耗散随时间的变化规律都是一致的.即在经历一段最初的功率缓慢增长之后,样品的功率耗散达到峰值,这种功率密度峰值代表着样品 “闪烧事件”的发生,最终样品在平稳的功率下保持30 s.

图2 Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷闪烧过程中功率密度随时间变化曲线图

(1)

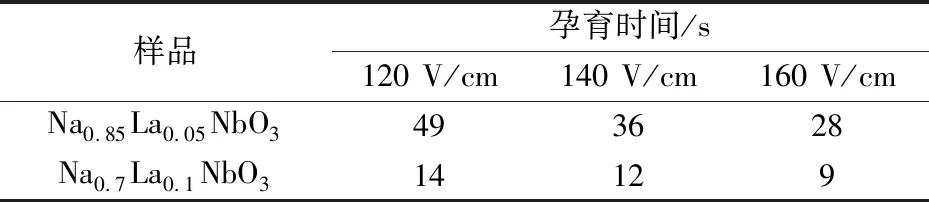

表1 不同电场强度下的孕育时间

2.2 闪烧过程中的三个阶段

按照功率变化,闪烧可以分为三个阶段,如图3所示.从图3可以看出,虽然La3+掺杂量有所变化,但是NaNbO3陶瓷烧结的三个阶段却时一致的.在临界点之前,电压保持恒定,电流密度缓慢上升,功率几乎不发生变化,这一阶段为孕育阶段;随着施加电压时间增长,样品进入过渡阶段达到临界点,功率瞬间激增,出现闪烧现象,电流达到预设的最大值,由恒压模式转入恒流模式,在这一阶段样品的电导率上升几个数量级.并且在这一阶段样品内部产生大量焦耳热,这些焦耳热导致样品在短时间内能够快速致密化.在恒流模式下,功率消耗趋于稳定,进入闪烧的第三阶段,在此阶段下保持30 s 样品完成致密化,烧结过程结束.

(a)Na0.85La0.05NbO3陶瓷闪烧参数随时间变化曲线图

2.3 Na1-3xLaxNbO3陶瓷的物相分析

图4为闪烧所制备的陶瓷材料的XRD图.从图4可以看出,所制备的Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷均为纯相钙钛矿结构,没有第二相生成.这说明闪烧是一种低温快速制备陶瓷的有效方法,并且不会改变原始物相.

图4 闪烧法制备的 Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷样品XRD图谱

2.4 Na1-3xLaxNbO3陶瓷的介电性能

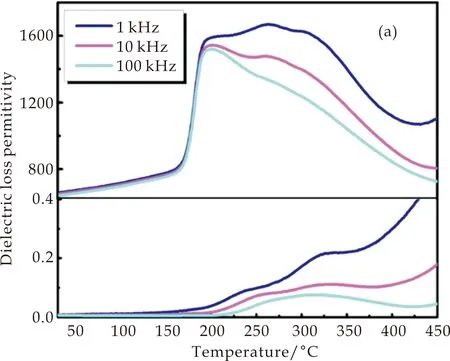

图5为闪烧法制备的Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷的介电常数与介电损耗随温度变化曲线.从图5可以看出,在同一温度下随着频率的增大,陶瓷的介电常数减小.介电常数是极化对电场的偏导,极化包括电子极化、离子极化和偶极子极化,当频率越来越大时,电子极化能跟上电场的变化,而离子极化和偶极子极化跟不上电场的变化,因此介电常数会随频率的增加而降低.

在图5 (a) 中,当温度升高至200 ℃时,出现一明显的介电峰,这对应了NaNbO3陶瓷的反铁电相转变,温度进一步升高伴随两个小峰的出现,这对应了NaNbO3陶瓷顺电相的转变.图5 (b) 为Na0.7La0.1NbO3陶瓷样品的介电常数、介电损耗随温度变化曲线.相比于Na0.85La0.05NbO3当La3+提高时,陶瓷介温图并未出现反铁电相之间的转变峰,这可能是由于La3+掺杂导致相转变温度移动至低温区域,造成该结果的原因是半径离子较大的La3+进入晶格取代了部分Na+,从而使部分晶胞呈现出中心对称,导致NaNbO3的极化不规则,整体的畴结构遭到破坏,进而表现出居里温度Tc向低温方向移动.

(a)Na0.85La0.05NbO3陶瓷介温曲线

对于两个组分的陶瓷样品而言,介电损耗随温度的升高会出现明显的损耗峰,并且损耗峰伴随着介电常数峰的出现.这是因为在低温时,由于分子热运动很弱,与热运动有关的松弛极化建立的速度很慢,以致在相应的频率下,松弛极化远远滞后于电场的变化而产生松弛极化损耗.随着温度的升高分子的热运动增强,松弛极化已无滞后于电场变化,这时松弛极化损耗也开始下降,故介电损耗随温度的变化会出现峰值.当温度升至350 ℃介电损耗急剧上升,这是由于热激活所带来电子电导的增加,并且由于闪烧制备样品内部气孔与缺陷的存在和载流子的长程迁移所导致的.

2.5 Na1-3xLaxNbO3陶瓷的铁电性能

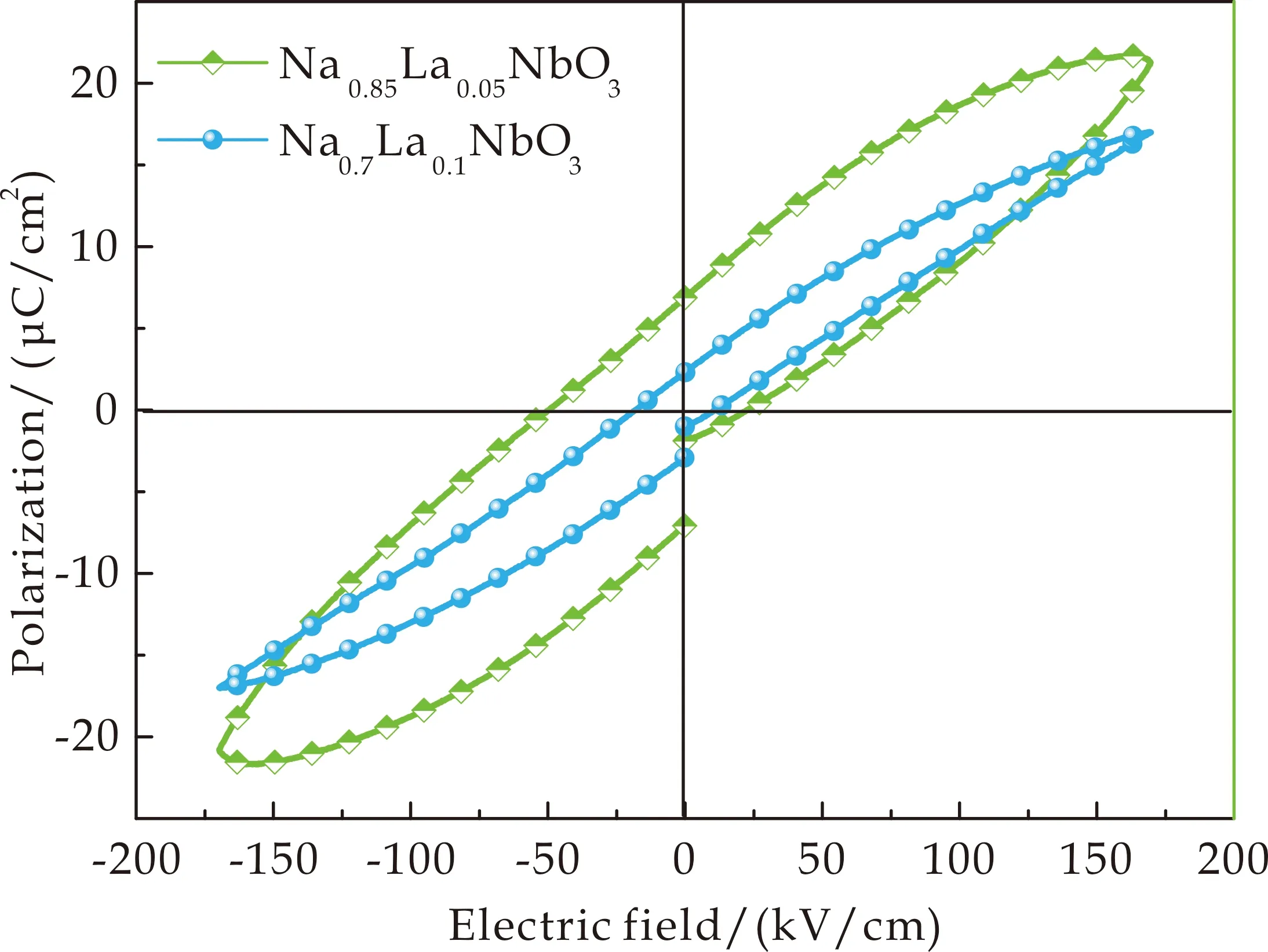

图6为Na0.85La0.05NbO3和Na0.7La0.1NbO3陶瓷的电滞回线图.从图6可以看出,相比于Na0.85La0.05NbO3陶瓷,Na0.7La0.1NbO3陶瓷的最大极化强度和剩余极化强度有所降低.这是由于La3+掺杂使得NaNbO3反铁电相移动至室温以下,因此在室温下Na0.7La0.1NbO3样品内存在部分顺电相.这种非铁电相缓冲区域,使得自发极化削弱,因此表现出纤细的弛豫铁电体类型的电滞回线.而在Na0.85La0.05NbO3中陶瓷样品以反铁电相为主,并且文献报道NaNbO3在电场作用下会诱导出铁电相,因此出现比较宽的电滞回线.

图6 Na1-3xLaxNbO3陶瓷的电滞回线图

3 结论

在施加电场为120 V/cm、140 V/cm、160 V/cm,预设电流密度为70 mA/mm2,烧结温度为950 ℃的条件下,保温30 s制备出致密NLN陶瓷在闪烧过程中,外加电场的增加大幅度缩短了孕育时间,这表明在电场作用下可以加快陶瓷的烧结过程,为陶瓷的快速烧结提供了驱动力.XRD结果显示闪烧制备的陶瓷样品均为纯相,无第二相生成.相比于Na0.85La0.05NbO3陶瓷,Na0.7La0.1NbO3陶瓷孕育时间明显缩短,这时由于La3+掺杂导致样品电导率提高从而促进了闪烧过程.