竹展平板胶合性能研究∗

张秀标 费本华 江泽慧 刘焕荣 柳学强

(1.国际竹藤中心,国家林业和草原局/北京市共建竹藤科学与技术重点实验室,北京 100102; 2.国家林业和草原局林产工业规划设计院,北京 100010)

竹材生长周期短,可再生,具有优良的力学性能,是一种仅次于木材的重要生物质材料,其自身所蕴含的巨大经济价值、社会价值、生态价值受到越来越多的关注[1]。竹材作为一种天然生物质材料,其生长特性,如中空、壁薄且具有尖削度等,使之难以通过锯或切的方式直接获得尺寸较大的板材[2]。

近年来,原竹展平技术取得突破性进展。该技术将一定含水率的竹材在裁断、分选、开缝或剖分等初加工后进行高温高湿软化处理,再经横向或纵向辊压装置进行展平,最后粗刨及干燥定型,制备出较大尺寸、高出材率且保留竹材天然纹理特征的平整板材。关于竹材展平技术,前期的研究工作主要集中在竹材展平工艺及设备上[3-13],部分研究者探讨了展平前后竹展平板基本物理力学性能,并分析了展平工艺对板材基本物理力学性能的影响[14-19],研究结果表明竹展平板基本保留了竹材优良的力学性能。

竹材和木材同属各向异性材料,胶黏剂的种类[20]、组坯方式[21]、热压工艺参数[22]等均会对产品的胶合性能产生影响。竹展平板在制备过程中,高温软化、刻线辊压等技术手段势必对竹青和竹黄的组织结构产生影响,进而影响到竹展平板的胶合性能。本研究以纵向刻线毛竹展平板为研究对象,对比分析了毛竹展平板以竹青与竹青、竹青与竹黄、竹黄与竹黄三种界面胶合时胶合板的拉伸剪切强度及浸渍剥离性能,研究结果将为竹材展平技术改进、推广以及展平竹新产品开发提供一定的理论支撑。

1 材料与方法

1.1 材料

毛竹(Phyllostachys edulis)展平板从福建南平顺昌县竺家竹业科技有限公司购置。干燥精刨后板材规格为1 300 mm(长)×130 mm(宽)×5.5 mm(厚),含水率为9%~10%,气干密度0.73 kg/m3。

酚醛树脂胶黏剂:型号P4916,固体含量43.96 %,黏度( 20 ℃) 为52 Pa·s,购自太尔化工(南京)有限公司。

1.2 仪器与设备

热压机(青岛国森机械有限公司),BJC1128G45精密裁板锯(山东工友集团股份有限公司),INSTRON 5582 万能力学试验机(传感器10 kN,美国英斯特朗公司),电子天平[梅特勒-托利多仪器(上海)有限公司],数显测速电动搅拌器(常州越新仪器制造有限公司),M6C手提式简易涂胶机(佛山市禅城区先国塑料制品厂)。

1.3 试验方法

1.3.1 试样制备

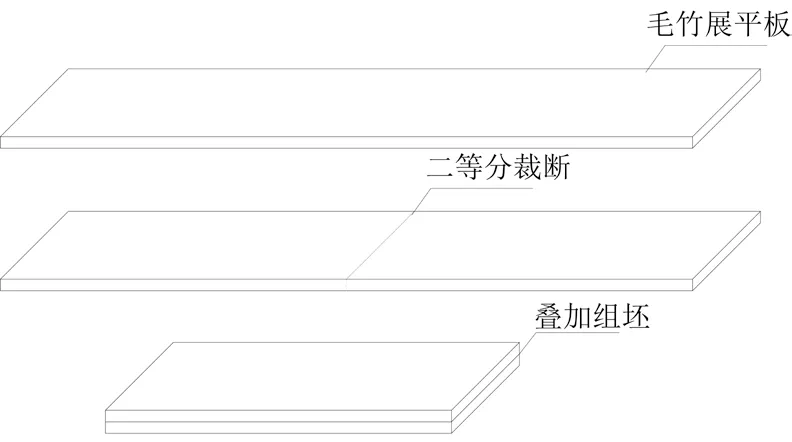

图1 展平竹胶合板组坯示意图Fig.1 Assemble patterns of flattening bamboo panels

试验前先测定毛竹展平板的弯曲模量和强度,选择弯曲模量为10~10.5 GPa,弯曲强度为120~123 MPa的板材,以降低板材自身性能差异对试验结果的影响。展平竹胶合板为两层结构,每块展平竹胶合板由同一块毛竹展平板从中间截断后叠加组坯胶合而成,具体组坯方式为竹青与竹青(O/O),竹青与竹黄(O/I)以及竹黄与竹黄(I/I)。三种组坯结构热压工艺参数如下:单板施胶量为200 g/m2,热压时间为12 min, 热压温度为135 ℃,加压压力为1 MPa,板材制备后养护72 h以上。

1.3.2 测试方法

按照GB/T 17657—2013《人造板及饰面人造板理化性能试验方法》标准[23]制备并测试双端拉伸剪切及浸渍剥离试样,试样形状及尺寸如图2 所示。胶合强度按照GB/T 9846—2015《普通胶合板》标准[24]Ⅰ类胶合板要求进行,浸渍剥离采用Ⅰ类和Ⅱ类浸渍试验。

图2 双端拉伸剪切及浸渍剥离试样示意图Fig2 Schematic diagram of double notch tensile and dip peel test samples

试样总数为192 个。其中,双端拉伸剪切试样每组重复20 个,干、湿态剪切试验各3 组计120 个;浸渍剥离试样每组重复12 个,Ⅰ、Ⅱ类浸渍条件各3 组计72个。将上述试样放置在温度为20 ℃,相对湿度为65%的恒温恒湿室内养护2 周后进行测试。

2 结果与分析

2.1 展平竹胶合板胶合强度

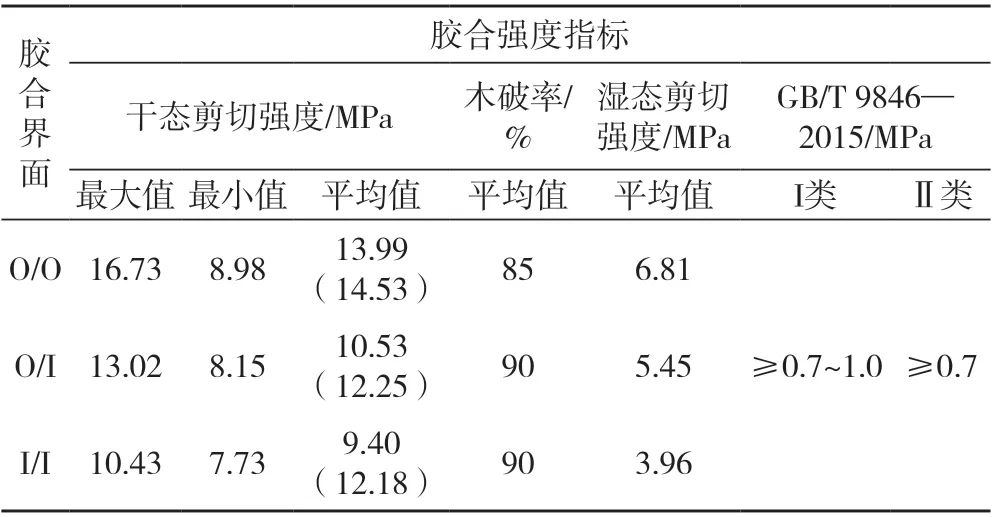

胶合强度测试结果如表1 所示。O/O型竹胶合板干态剪切强度最大值为16.73 MPa,最小值为8.98 MPa,平均值为13.99 MPa,湿态剪切强度平均值为6.81 MPa;O/I型胶合板干态剪切强度最大值为13.02 MPa,最小值为8.15 MPa,平均值为10.53 MPa,湿态剪切强度平均值为5.45 MPa;I/I型胶合板干态剪切强度最大值为10.43 MPa,最小值为7.73 MPa,平均值为9.40 MPa,湿态剪切强度平均值为3.96 MPa。从表1 可以看出,在相同胶合工艺条件下,干态和湿态剪切强度平均值O/O胶合方式最大,O/I胶合方式次之,I/I胶合方式最小。三种展平竹胶合板的剪切强度均满足GB/T 9846—2015 中Ⅰ类胶合板的强度要求。

表1 胶合强度测试结果Tab.1 Bonding strength test results

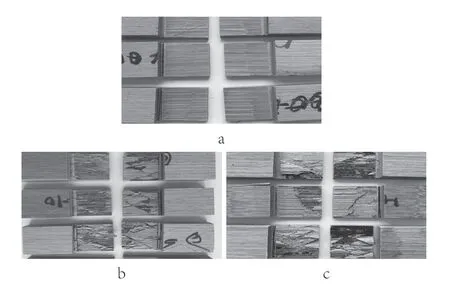

O/O型展平竹胶合板木破率平均值为85%,剪切破坏几乎均发生在两侧竹青处,破坏面竹纤维撕裂均匀,表面较为平整(图3a);O/I型展平竹胶合板木破率平均值为90%,剪切破坏主要发生在竹黄一侧,竹黄部位刻线清晰可见,纤维被撕裂,破坏面粗糙(图3b);I/I胶合板木破率平均值90%,剪切破坏几乎同等的发生在两侧竹黄处,且刻线越深,破坏面越凸凹不平(图3c)。

图3 三种展平竹胶合板拉伸剪切破坏模式Fig.3 Tensile shear failure modes of three kinds of flattening bamboo panels

从木破率统计结果可以看出,不同界面胶合时,胶层不是最弱项,展平竹胶合板的拉伸剪切强度主要取决于竹青部位与竹黄部位的力学性能。竹材是梯度变异材料,其主要承载单元为维管束厚壁细胞,该类厚壁细胞沿竹材生长方向整齐排列,对竹材力学性能贡献最大,其含量从竹青侧到竹黄侧逐渐降低,竹材拉伸强度和剪切强度也随之降低。冼杏娟等[25]系统地研究了毛竹材微观结构与其力学性能的关系,结果表明:毛竹竹青部位的拉伸强度和剪切强度远大于竹黄部位。此外,竹材展平过程中会在竹黄部位刻线,切断或破坏了竹材原本致密的组织结构,在一定程度上影响竹黄部位的纵向拉伸和剪切强度。从O/I和I/I型展平竹胶合板剪切破坏面可以看到与刻线图形相近的块状剪切。

2.2 展平竹胶合板浸渍剥离性能

三种展平竹胶合板的Ⅰ类和Ⅱ类浸渍剥离试验结果见表2。

表2 展平竹胶合板的浸渍剥离试验结果Tab.2 Dipping and stripping test results of flattening bamboo panels

图4 三种展平竹胶合板浸渍剥离破坏模式Fig.4 Dip peel failure modes of three kinds of flattening bamboo panels

从表2 可以看出,在Ⅱ类浸渍试验条件下,三种展平竹胶合板的胶层均未发生剥离,测试样也没有发生明显的变形(图4a、b、c)。而在Ⅰ类浸渍条件下,O/O型胶合板剥离长度最大值达到75.00 mm,最小值为0.00 mm,剥离长度平均值为36.16 mm,完全剥离(即剥离长度等于75.00 mm)的试样占试样总数的41.67%,且胶层剥离主要发生在所测试样的端头位置(图4d);O/I型展平竹胶合板胶层未发生剥离,但所测试样自身发生了不同程度的回弹弯曲变形(图4e);I/I型展平竹胶合板剥离长度最大值为75.00 mm,最小值为0.00 mm,剥离长度平均值为60.05 mm,完全剥离(即剥离长度等于75.00 mm)的试样占试样总数的66.67%,且所测同一试样每条边胶层都发生剥离,试样自身发生了不同程度的变形和开裂(图4f)。

在Ⅰ类浸渍试验条件下,试样在干缩和湿胀应力的循环作用下发生了不同程度的变形、开裂和剥离,表明弧形竹片展平过程中存在内应力。随着时间和外界环境温湿度的变化,内应力会逐渐释放,加上竹材自身的生长应力和密度梯度差异,这些均会对竹展平板的尺寸稳定性产生影响。竹材软化、辊压刻线等在一定程度上破坏了竹黄部位致密连贯的组织结构,竹展平板的干缩湿胀应力主要表现在靠近竹青侧。竹青与竹青胶合时,干缩湿胀应力表现为干缩时相互抑制,湿胀时相互剥离,导致所测试样胶层发生剥离并伴随轻微的变形;竹青与竹黄胶合时,干缩湿胀应力释放具有一致的方向性,即干缩时同时向竹青侧弯曲,湿胀时同时向竹黄侧卷曲,导致试样发生弯曲回弹变形,并导致竹青部位产生多条纵向裂纹;竹黄与竹黄胶合时,干缩湿胀行为与竹青和竹青界面胶合时相反,即干缩时变现为相互剥离,湿胀时相互抑制,导致试样发生明显的变形、开裂和剥离分层。

3 结论

在相同胶合工艺条件下,毛竹展平板以竹青与竹青、竹青与竹黄、竹黄与竹黄三种界面胶合,分别制成展平竹胶合板,三种展平竹胶合板胶合强度均满足GB/T 9846—2015 中I类胶合板的强度要求,而浸渍剥离性能仅O/I界面胶合时满足I类胶合板的要求,O/O和I/I界面胶合时均不满足要求;三种展平竹胶合板的胶合强度及浸渍剥离性能均满足Ⅱ类胶合板的使用要求。浸渍剥离试验表明竹展平板的尺寸稳定性不佳,毛竹展平板制备过程中竹材辊压刻线产生的内应力,竹材自身的生长应力及不同部位密度梯度是主要影响因素。为保证竹展平板及其产品的质量,需进一步优化竹展平技术并深入开展竹展平板尺寸稳定性研究。