丁集煤矿超低浓度瓦斯氧化供热技术应用研究

柏 琳

(煤炭工业合肥设计研究院有限责任公司,安徽 合肥 230041)

根据《煤矿瓦斯发电工程设计规范》(GB 51134—2015),“高浓度瓦斯”是指“甲烷体积浓度大于或等于30%的经煤矿瓦斯抽采系统抽出或排出的瓦斯”,“低浓度瓦斯”是指“甲烷体积浓度大于或等于7%且小于30%的经煤矿瓦斯抽采系统抽出或排出的瓦斯”。 甲烷体积浓度小于7%的瓦斯由于无法直接用于发电,故在规范中未对其进行明确定义,但因其甲烷浓度比“低浓度瓦斯”还低,可以称其为“超低浓度瓦斯”[1-6]。

随着煤矿生产对瓦斯治理的日益重视,以及对治理成本的补偿,瓦斯由抽放排空逐渐过渡到抽采利用。《煤矿低浓度瓦斯输送安全保障系统设计规范》(AQ 1076)、《煤矿瓦斯发电工程设计规范》(GB 51134)等规范的实施,也为高、低浓度瓦斯利用的工程建设提供了法规保障。高、低浓度瓦斯利用日益广泛,然而超低浓度瓦斯由于受到安全、技术、法规等各因素制约,其利用仍存在巨大空白[7-10]。

统计数据显示,2016年我国煤矿瓦斯排放量为2.02亿t,排放的甲烷超过80%来自通风瓦斯,剩余抽排瓦斯中的70%~80%为低浓度瓦斯,浓度为3%~25%。瓦斯空排在造成能源浪费的同时,也对环境造成污染[11-15]。

1 超低浓度瓦斯中蕴含的能量

1Nm3甲烷的低位热值为35881kJ,1kg标煤的低位热值为29271kJ/kg。1Nm3甲烷热值相当于1.226kg标煤。

淮南丁集煤矿历年的抽采瓦斯纯量平均约为70Nm3/min,其中高浓度瓦斯发电利用量约10Nm3/min,低浓度瓦斯发电利用量约24Nm3/min,剩下的超低浓度瓦斯36Nm3/min得不到利用直接排空。由式(1)可知,丁集煤矿每分钟排空的超低浓度瓦斯能量折算标煤约44kg。

B=G×k×b

(1)

式中,B为折标煤量,kg/min;G为 混合瓦斯量,Nm3/min;k为瓦斯中甲烷体积浓度,%;b为甲烷折标煤量,kg/Nm3,取1.226。

2 超低浓度瓦斯的氧化产热

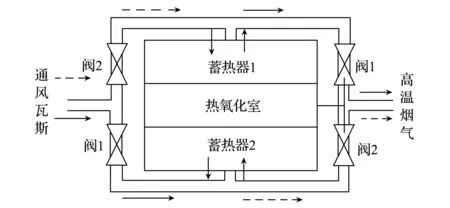

利用蓄热式氧化装置(Regenerative Thermal Oxidizer,RTO)对超低浓度瓦斯中的甲烷进行氧化,其产生的热量除了满足自身的氧化反应用热,还可以有多余热量输出并得到利用。商用的RTO装置目前均采用流向变换热反应器(TFRR)的原理,如图1所示。

图1 超低浓度瓦斯氧化-流向变换热反应器(TFRR)原理图

RTO装置运行时,开启阀1关闭阀2,低温的超低浓度瓦斯进风进入蓄热器2中吸热,蓄热器2降温,进风达到反应温度后在热氧化室发生氧化放热反应,成为高温烟气。高温烟气与蓄热器1换热,蓄热器1升温,高温烟气降温后流出。紧随其后关闭阀1开启阀2,进风流向改变,超低浓度瓦斯进风进入蓄热器1中吸热,蓄热器1降温,进风达到反应温度后在热氧化室发生氧化放热反应,成为高温烟气。高温烟气与蓄热器2换热,蓄热器2升温,高温烟气降温后流出。如此往复,使得反应可以持续进行。

在装置启动时,蓄热器2需由外界输入热量,保证超低浓瓦斯经过该蓄热器时能吸热,然后在热氧化室发生氧化反应放热。氧化反应的放热量与进风瓦斯的甲烷浓度正相关。一般情况下,当进风瓦斯的甲烷浓度达到0.2%时,氧化反应生成的热量即可保证自持,不需外界额外输入热量。当甲烷浓度超出自持浓度时,生成的多余热量可由热氧化室直接取出加以利用。

3 热负荷及热源条件分析

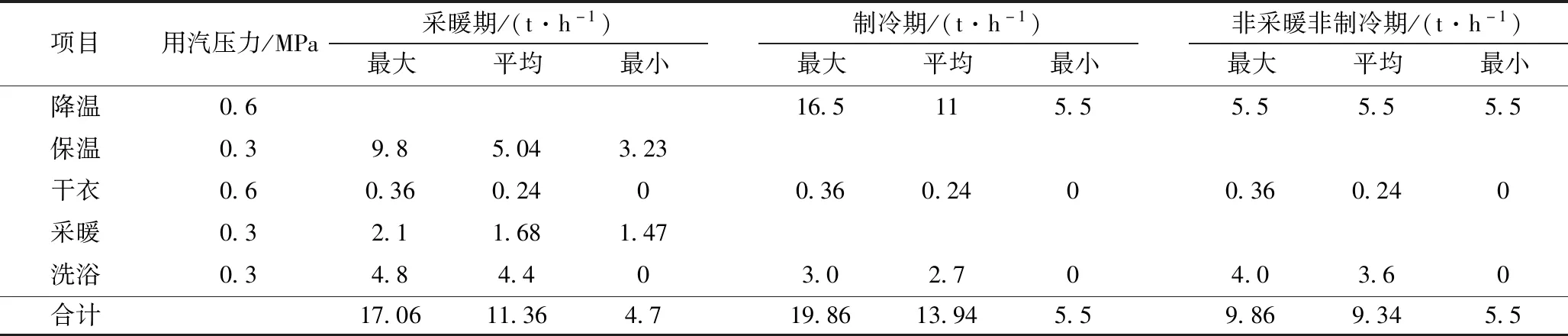

丁集煤矿热负荷主要有冬季采暖、井筒防冻,夏季井下降温及全年的洗衣烘干和洗浴,详见表1。

表1 丁集煤矿蒸汽热负荷统计表

由表1可见,丁集煤矿蒸汽热负荷在采暖期和制冷期内,波动较大,最大值约为最小值的3.6倍。非采暖非制冷期内较为平衡。此外最低用汽压力0.3MPa,对应饱和温度144℃,最高用汽压力0.6MPa,对应饱和温度165℃,对热源品质要求较高。在以上各种热负荷中,由于洗浴热水温度一般不超过50℃,对能源的品位要求较低。可考虑采用其他低品位热能代替较高品位的蒸汽热能,减少能源获得成本。

丁集煤矿锅炉房原建有4台8t/h燃煤蒸汽锅炉,承担着全矿的供热。由于建设年代较早,排放标准较低,和现有环保标准差距较大,已被当地政府要求关停。在此背景下,丁集煤矿2015年即筹备供热改造项目,拟替代燃煤实现供热。根据丁集煤矿实际条件,电力、燃气(瓦斯)、矿井回风热能、瓦斯氧化热能、瓦斯发电余热、设备冷却排热等均有潜力作为热源,但要真正实现燃煤替代,还应具备热源品质、数量满足要求热负荷对质和量的要求、易获得及廉价等特点。

电力作为高品质的二次能源,满足质、量要求,也易获得,但工业电价相对昂贵,用于供热其成本较高。燃气(瓦斯)经用燃气锅炉可制蒸汽供热,品质可以满足热负荷要求,但燃气(瓦斯)量较少。丁集煤矿周边无天然气管线。矿井抽排的高浓瓦斯约10Nm3/min,即使停止供高浓瓦斯发电机组发电,全部用来制热,供热功率不超过6MW,折合蒸汽不超过8.5t/h,无法满足制冷期和采暖期热负荷对供应量的需求。瓦斯发电机组的烟气余热经余热锅炉制蒸汽,根据丁集煤矿低浓瓦斯发电机组配置情况及可供瓦斯量情况,最大供汽不超过2.5t/h,依然无法满足最大热负荷的需求。矿井回风热能、瓦斯发电缸套水余热和设备冷却(水冷)排热,由于提取热量的热媒为水,一般情况下也无法满足蒸汽热负荷对热源品质的要求。瓦斯氧化热能具有品质高、数量大、易获得及廉价的特点,对丁集煤矿而言是代替燃煤的最佳选择。丁集煤矿可供氧化的超低浓瓦斯36Nm3/min,经氧化装置氧化后的高温烟气再经余热锅炉制蒸汽,产汽量不少于20t/h。

4 超低浓瓦斯氧化及低温热能利用工程设计

丁集煤矿可供应甲烷浓度7%以下的瓦斯纯量约36Nm3/min。依据这一条件,建设两台进风量90000Nm3/h的RTO,进风瓦斯浓度1.2%,可从热氧化室取出的高温烟气量约为23000Nm3/h,温度可达960℃。这部分温度达960℃的高温烟气送入烟气余热锅炉生产过热蒸汽,即可用来驱动汽轮机组发电和供热。排烟温度按100℃考虑,23000Nm3/h的960℃烟气可提供的热量高达7877kW。单位瓦斯的供热量达26257kJ/Nm3,热效率约为73.2%。

为了降低进入RTO的瓦斯浓度至1.2%及以下,以策安全,对抽放站抽排的7%以下浓度瓦斯采取了两级掺混设计。一级掺混设在抽放站,通过掺入空气将瓦斯浓度降至3%以下,二级掺混设在RTO,将瓦斯浓度由3%降至1.2%。一、二级掺混设施距离约为500m。

和掺混空气相比,掺混煤矿乏风,可以回收额外的瓦斯,对超低浓瓦斯利用是一种有益的补充。在外部条件允许的情况下应予优先考虑。丁集煤矿风井距离RTO装置较远,按7%浓度的低浓瓦斯掺0.23%的煤矿乏风计算,经济流速下所需乏风风管直径约2.3m,管径较大,在工业广场内布置较为困难。因此工程实施时考虑就近掺混空气。相对传统的低浓瓦斯细水雾安全输送系统、两相流安全输送系统或喷粉安全输送系统,两级掺混设计降低了瓦斯输送系统的初始投资及运行费用,同时也解决了长距离低浓瓦斯安全输送问题。

为了最大限度地利用RTO排烟余热,提高装置热效率,将RTO的低温烟气进行回用。在设计工况下,90000Nm3/h进风的RTO,除高温烟气外,尚有67000Nm3/h低温烟气(厂家资料说明高出进风温度约50℃)从装置排出。将部分低温烟气引入二次掺混装置入口作为配气,既可以代替空气稀释瓦斯浓度,同时也加热了RTO的进风,回收了低温烟气的热能。

超低浓瓦斯氧化部分工程建设规模为2×90000Nm3/h瓦斯氧化装置+2×10t/h中温中压烟气余热蒸汽锅炉+1×1MW背压式汽轮发电机组+1×3MW凝汽式汽轮发电机组(后置机),并配套建设超低浓瓦斯掺混系统。此部分工程在满足煤矿蒸汽热负荷的同时,兼顾发电。低温热能利用部分工程对丁集煤矿3台820kW离心式空压机冷却系统和9台600kW低浓瓦斯发电机组缸套水系统进行了改造,建设9×435kW+4×2204kW板换(含备用及保护板换),提取空压机余热和瓦斯发电机组的缸套水余热向煤矿提供洗浴热水。

5 经济和社会效益

丁集煤矿超低浓瓦斯氧化与及低温热能利用工程2019年1月25日通过72h试运转,目前进入试生产阶段。经测算,项目竣工投产后,全年发电量17.6GW·h,供热量22万GJ,扣除自用电后,全年外供电量11.3GW·h,供热供电年创产值约1700万元,年创利税约370万元,有着较好的经济效益。该工程每年回收利用的超低浓瓦斯约1555万Nm3,直接减少二氧化碳排放20.3万t。工程供电供热替代煤炭当量值及节煤量合计1.3万t标煤,间接减少二氧化碳排放3.3万t,合计减排量达23.6万t。另外新增就业岗位40余个,社会效益显著。

6 结 语

利用超低浓瓦斯氧化进行热电联产,目前国内成功案例屈指可数。该工程在丁集煤矿运转情况完全达到了设计目的,燃煤锅炉房关停,供热替代平稳过渡,既完成了的环保要求,又实现了经济效益。此外该工程通过BOT方式运行,还减轻了煤矿的供热管理负担。工程的成功离不开事前缜密筹划。技术方案上反复比较,采用热能梯级利用的方式,降低成本。工程运营管理上引入对RTO及热电站有成熟运营经验的第三方团队,缩短建设周期和人员与设备的磨合期。各方面务必互相匹配、衔接有序,才能使得工程达到一个满意解。

随着政府部门对环境保护力度的不断加大,煤矿现有的环保措施不到位或蒸发量不达标的燃煤锅炉均被要求限期拆除或整改。发掘煤矿现有副产品或现有设施的供热潜能,代替燃煤供热,既是应对环保压力的可选之道,也是企业节能增效的有效之策。抽放排空的超低浓度瓦斯经过氧化装置的点石成金,变成有巨大供热潜力高品质能源,应当也必然会受到更多的重视。