小回沟煤矿矸石零排放技术研究与应用

朱 磊,古文哲

(中煤能源研究院有限责任公司,陕西 西安 710054)

近年来,随着煤炭资源的大规模开采,其伴生产物煤矸石的产量也与日俱增[1]。传统的矸石处理方式是将其堆放在地表,不仅压占大量土地,还会污染空气、土壤以及地下水,严重影响矿区的生态环境,威胁矿区居民的身体健康[2]。随着社会环保意识的增强以及国家对于环保问题零容忍态度的不断深入,矿山企业对于煤矸石的合理、合法处置已成为各界关注的焦点问题之一[3]。为了实现矿井矸石零排放,国内学者已经进行了大量研究。王家臣[4,5]提出将煤矸石等矿井生产过程中所产生的废弃物作为副产品、延伸产业链,将其资源化再利用,实现煤矿生产的大系统零排放;张吉雄[6,7]提出综合机械化固体采煤技术,为解决矸石排放问题提供了理论及技术指导;刘建功[8,9]系统研究了充填支架关键参数确定及自动控制技术,进一步提高了充填开采效率。

本文基于小回沟煤矿采矿地质条件与开拓开采现状,以建设山西省矸石零排放示范型绿色矿山为目标,对矿井矸石零排放实施过程中的关键问题进行系统的研究和设计,以期对类似条件矿井的矸石处理提供借鉴。

1 矿井概况

小回沟煤矿设计生产能力3.0Mt/a,服务年限63.3a。矿井采用斜井开拓方式,矿井移交时共布置5个井筒,均位于工业场地,分别为主斜井、副斜井、管道斜井、专用进风斜井和回风立井。井田范围内共布置为3个水平进行开采,每个水平划分为4个采区,共划分为12个采区。一水平采用联合开采方式回采03号和2号煤层。03号煤层平均厚度为1.09m,2号煤层平均厚度为2.63m,两层煤平均间距为6.89m。一水平共4条大巷,其中运输大巷、辅运大巷和一号回风大巷布置在2号煤中,二号回风大巷布置在03号煤中。

矿井投产时在二采区北翼03、2号煤层各布置一个综采工作面。03号煤首采工作面为2301工作面,为薄煤层综采工作面;2号煤层首采面为2201工作面,为中厚煤层综采工作面。2201工作面作为主力采煤面,回采至距终采线约415m处由于陷落柱较多停止开采,目前已开始回采2202工作面。初步分析,矿井正常生产期间,矸石来源主要有03煤回采工作面、03煤掘进工作面、2煤工作面底抽巷以及开拓大巷延伸等,初步估算,矿井正常生产期间年产矸石量为0.87Mt。

2 矸石零排放总体构思

2.1 矸石零排放实施方法

传统的矸石处理方式主要是将其资源化再利用,即矸石综合利用技术,该技术由于矸石消耗量有限,无法适用于现代化大型矿井。目前,国内能规模化处理矸石等固体废弃物的技术为井下充填开采技术。充填开采是一种绿色开采技术[10,11],其诞生之初的主要目的是为了解决“三下”压煤,开采村庄下、水体下和铁路下的煤炭资源[12-16]。但随着技术水平、装备水平以及管理水平的不断提升,该技术的采煤能力和充填能力都有了质的飞跃,在解决“三下”压煤的同时,也可以处理矿井生产过程中所产生的固废。由于充填开采技术对固废需求量较大,该技术已发展成为规模化处理固废的最佳方式之一。

充填开采技术种类繁多,根据充填物料的不同可分为固体充填、膏体充填和高水充填,根据充填形式的不同又可分为工作面充填和巷道充填。但总体上,可以实现规模化回填矸石的充填方式主要包括综合机械化固体充填、膏体充填和巷式充填。考虑到膏体充填经济性较差,巷式充填能力小,确定小回沟煤矿采用综合机械化固体充填采煤技术。

综合机械化固体充填采煤技术又称刮板输送机卸矸充填技术,该技术通过将普通综采工作面液压支架更换为充填采煤专用支架,并新增一套运输系统,将矸石等固废经各级转载运输至悬挂于充填支架后顶梁的刮板输送机上,利用刮板输送机的卸料孔将矸石填入采空区,以达到处理固废、控制顶板破坏、保护地表构筑物的目的。

2.2 矸石井下充填方案

2.2.1 方案提出

固体充填采煤的基本构思是将矸石等固体废弃物通过带式输送机等设备运输至充填工作面,借助充填采煤液压支架、底卸式刮板输送机等设备实现采空区充填。根据该技术的技术特征,综合小回沟煤矿的实际情况,提出两种技术方案。

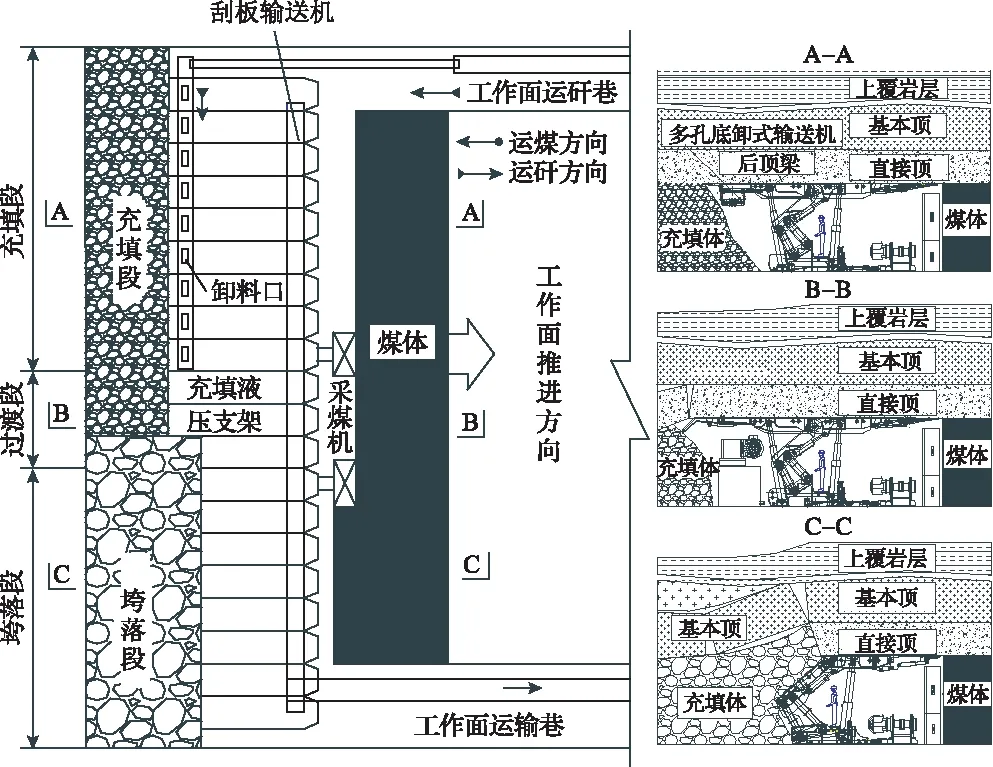

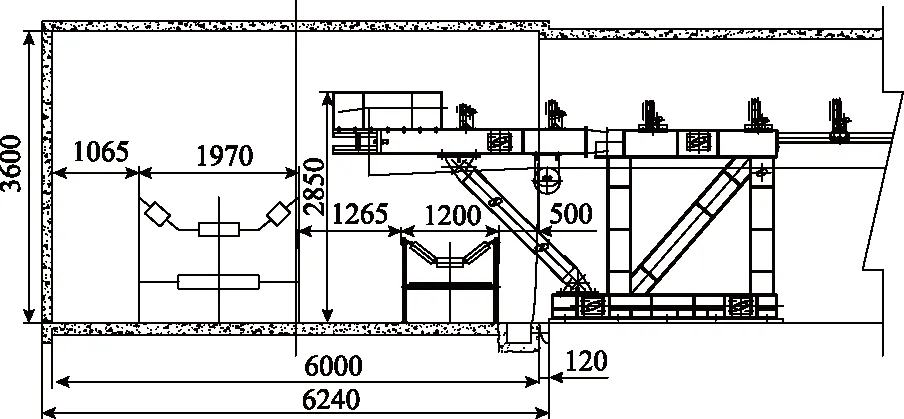

1)方案一:布置综采+充填混采工作面。在同一个工作面同时布置充填开采和普通综采设备,根据工作面采空区是否充填,以及底卸式刮板输送机的布置位置,将工作面划分为充填段、垮落段和两者之间的过渡段,各设备之间相互协调,共同完成采煤和充填工艺流程。混采工作面布置如图1所示。

图1 混采工作面布置

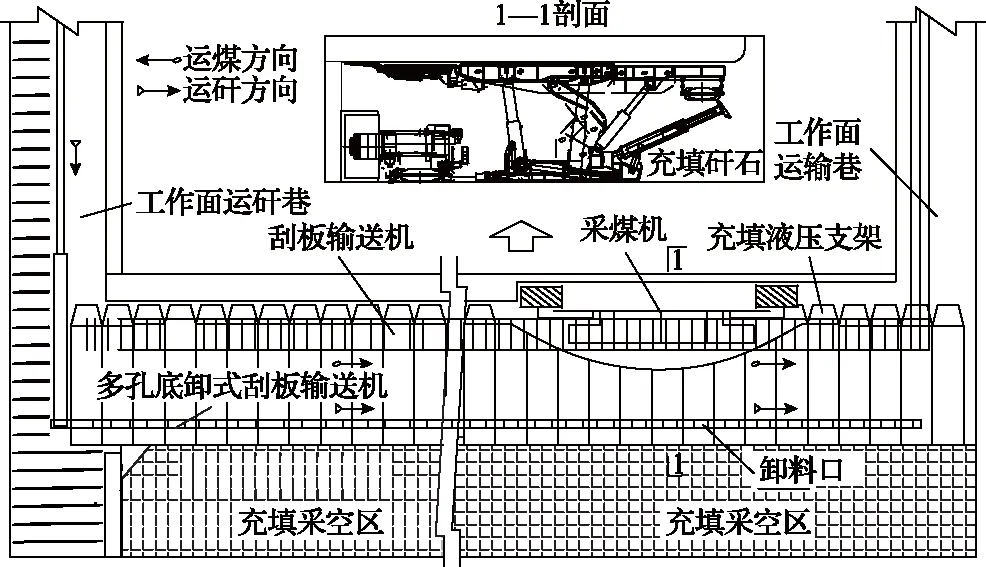

2)方案二:布置独立充填工作面。该方案是通过在井下布置一个独立的工作面进行充填开采,与传统综采工作面相比,该工作面较短,一般为50~100m,且全部配备充填采煤液压支架,在工作面采煤作业的同时,完成卸矸充填任务。独立工作面布置如图2所示。

图2 (独立)充填工作面布置

2.2.2 方案比选

1)技术比较。方案一的优点在于:充填与采煤系统布置在一起,有利于集中管理,且新增工程量少,项目投资低;缺点在于:两种工艺平行作业,工序复杂,对生产管理水平要求较高,可能影响矿井达产;过渡区顶部受力复杂,存在压架、漏发等安全隐患。方案二的优点在于:主力采煤与充填工作面分开布置,相互影响较小,利于各自能力的发挥,且技术成熟;缺点在于:井下新增一套系统,对原有系统影响较大,且工程量较大。

2)经济比较。以充填工作面或充填区段长度为100m,进行投资估算,结果见表1。

表1 方案投资对比表 万元

2.2.3 方案确定

综合以上技术经济分析可知,与方案一相比,方案二投资较大,但技术相对成熟;同时考虑到方案一对煤层赋存条件、设备水平及管理水平等各方面要求较高,实施难度较大,且可能影响矿井达产。因此,确定采用独立工作面进行充填开采。

2.3 总体方案

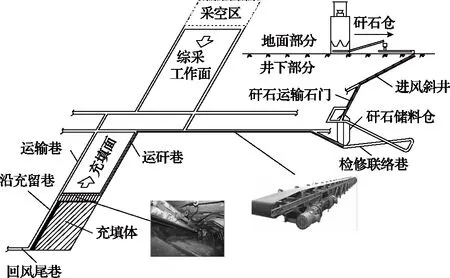

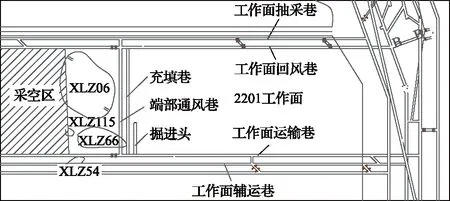

根据上述分析,结合小回沟煤矿开拓开采现状,综合考虑煤层厚度、倾角及接续计划等因素,确定将一水平二盘区南翼作为充填采煤试采区域,新增一个充填采煤工作面。总体方案如图3所示。

图3 总体方案

3 矸石井下充填关键系统设计

3.1 矸石井下运输系统

3.1.1 主运大巷煤-矸双向运输方案

小回沟煤矿年产矸石量较大,约86.2万t/a,因此,矸石井下运输方式确定采用带式输送机连续运输。地面矸石由进风斜井运输至井下后,如何高效运输至充填工作面成为矸石井下运输系统设计的核心问题。常规解决方式有两种:改造已有巷道完成矸石运输或新掘一条矸石专用运输巷。

新增一条矸石运输巷道可以使矸石运输系统和原井下生产系统相互独立,避免矸石井下运输对原有系统的影响。考虑到小回沟煤矿一直面临采掘接续紧张的问题,增加掘进工程量将进一步加重采掘失调,且项目投资也将增大。因此,方案制定的优先考虑改造已有巷道。通过对所有可能的运矸通道逐一进行分析,一、二号回风大巷以及辅助运输大巷均由于其自身功能的特殊性无法作为矸石运输通道,唯一可能的选择只有运输大巷。

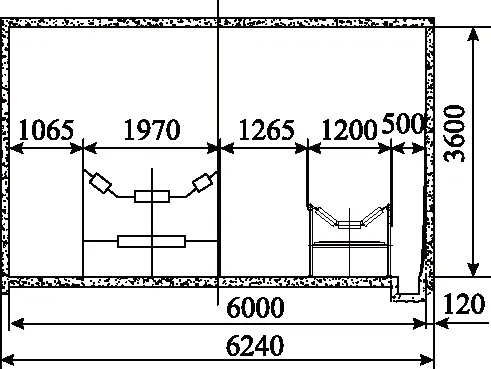

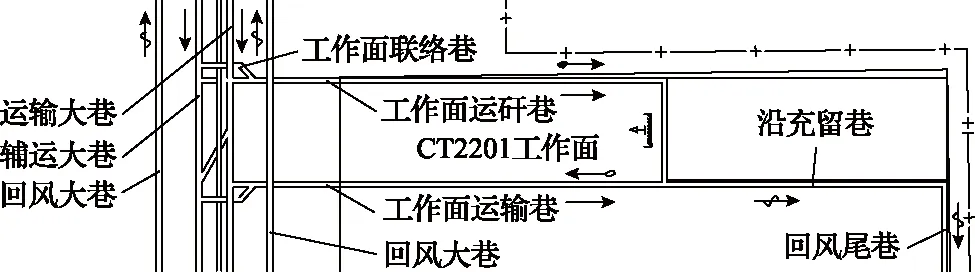

方案提出在运输大巷布置两条带式输送机——南侧为原主运煤带式输送机,北侧新增一条运矸带式输送机,实现煤-矸利用同一条巷道完成双向运输。运输大巷正常段断面可以满足带式输送机布置要求,如图4所示。

图4 运输大巷断面设备布置(mm)

运输大巷中运煤带式输送机位于南侧,运矸带式输送机位于北侧,则大巷北翼2煤综采工作面运煤带式输送机能否跨越运矸带式输送机实现煤炭的转载将决定方案的可行性。根据工作面和运输大巷设备安装关系图以及现场踏勘实测情况,对搭接处巷道及设备布置进行设计,结果显示,搭接处满足设备安装及相关规范要求。设备布置如图5所示。

图5 综采工作面运输巷机头搭接处设备布置图(mm)

上述研究表明,利用运输大巷布置两条带式输送机实现煤-矸双向运输方案技术可行,该方案不用布置矸石运输巷,可降低掘进工程量,减少项目投资,缓解掘进紧张的局面。

3.1.2 矸石井下运输系统布置

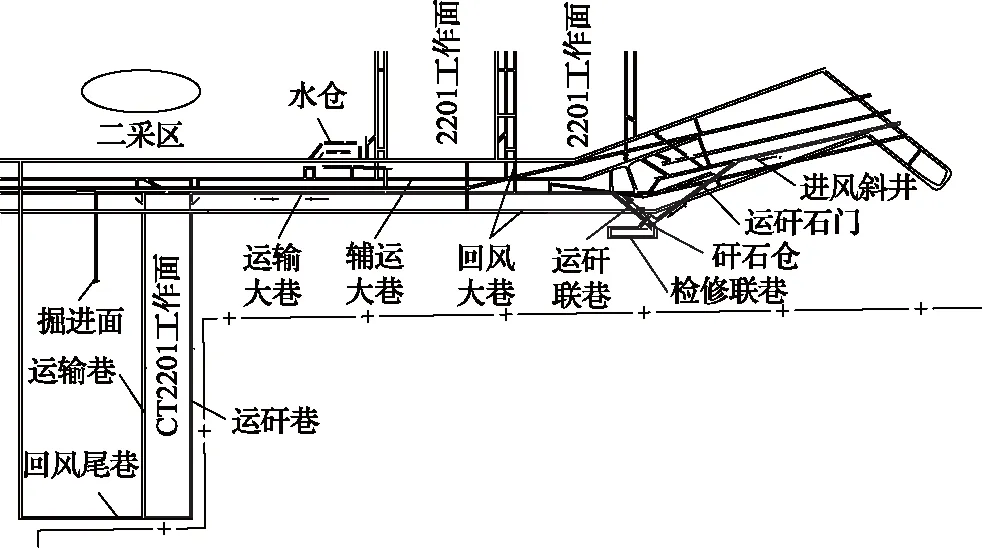

地面矸石经专用进风斜井运输至井下,通过矸石运输石门进入井下储料仓,然后经矸石运输联巷、运输大巷和工作面运矸巷,进入充填工作面进行充填。矸石井下运输系统布置如图6所示。

图6 矸石井下运输系统

3.2 工作面高效充填系统

3.2.1 工作面系统布置与生产能力

设计充填首采面为CT2201工作面,工作面采用单巷布置,分别为运矸巷和运输巷。回采过程中对工作面运输巷进行沿充留巷,留设巷道与工作面回风尾巷作为回风巷道,实现工作面“Y”型通风。工作面巷道布置如图7所示。

图7 工作面巷道布置

充填工作面的生产能力包括采煤能力和充填能力,由于系统的主要任务是处理矸石,在此基础上,再行确定煤炭的回采能力,即采用“以矸定产”的模式。

充填工作面充填能力为:

Q=330hbfnclkρz

(1)

式中,Qbf为充填能力,Mt/a;n为日进刀数;c为循环进尺,m;hbf为充填高度,m;l为面长,m;k为正常循环率,0.86;ρz为矸石视密度,t/m3。

充填工作面采煤能力为:

Q=330hnclkρ

(2)

式中,Q为生产能力,Mt/a;h为采高,m;ρ为煤的容重,t/m3。

依据上述公式,若以充填形式解决矿井全部矸石,则充填工作面长度需达到100m,每天进刀数需达到9刀。在此工作面参数条件下,工作面采煤能力为71.76万t/a,充填能力约为87.82万t/a。

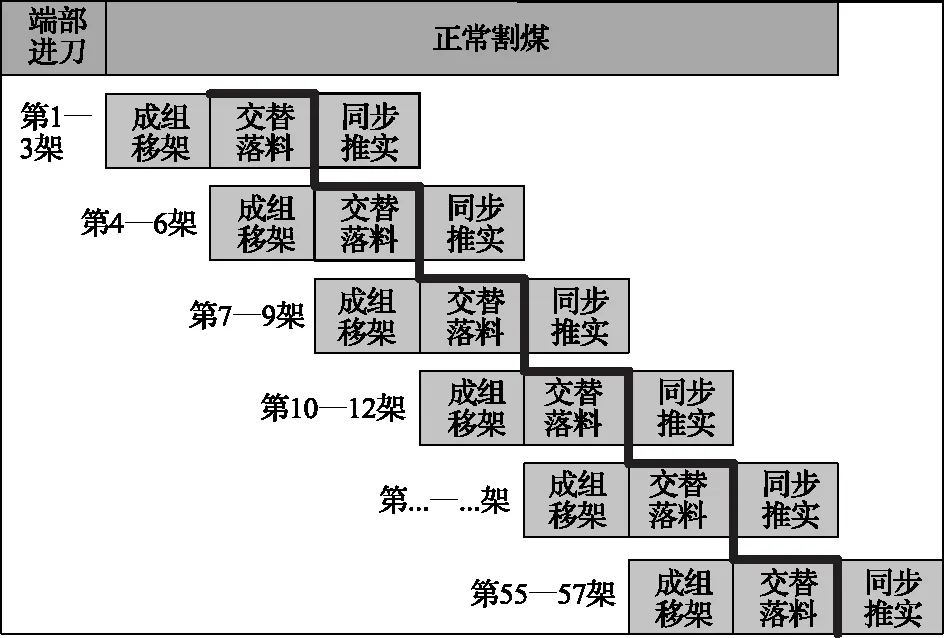

3.2.2 高效排矸工艺

为了提高排矸效率,保障系统充填能力,对传统采充交替、逐架充填的工艺进行优化,提出采充平行作业、成组移架、交替落料、同步推实的高效排矸工艺。矸石充填作业紧随采煤作业进行,采煤机割煤后将端部支架前移一个步距开始排矸,每3架为1组,每组支架交替排矸,并同步推实,依次逐组完成排矸任务。充填开采作业工序如图8所示。

图8 充填开采作业工序

4 矸石零排放技术保障措施

4.1 项目前期矸石处理方案

由于小回沟煤矿2201工作面提前停止开采,且矿井接续计划有所调整——目前矿井已经开始掘进二盘区南翼2203工作面,将其作为2202工作面的接续面。根据《煤矿安全规程》(2016版),“一个采(盘)区内同一煤层的一翼最多只能布置1个采煤工作面”,因此,CT2201工作面充填计划可能需要推后。考虑到2201工作面部分区域尚未开采,将该区域作为前期充填区域,并确定采用巷道充填方案,一方面用于回收2201工作面尚未开采的资源,解决项目初期的矸石,另一方面对后期类似情况下矸石的处理于以指导。充填系统布置如图9所示。

图9 充填系统布置

4.2 矸石来源不均衡应对措施

现有资料显示小回沟煤矿正常生产期间年均矸石产量约为0.86Mt。但考虑到矸石产量受地质条件等因素影响较大,不同时期矸石产量可能不均衡,针对此情况提出以下应对技术措施:

1)矸石储料仓双向调节——针对短期矸石来源不均衡。保持地面矸石仓处于空仓状态,井下储料仓储存工作面一天的充填量。以应对矸石来源突然增大或减小,达到矸石储料仓双向调节、正负缓冲、均衡给料的效果,缓解短期矸石来源不均衡。

2)速度调节为主、密实度调节为辅——针对一段时期矸石来源不均衡。当矸石产量增大时,增加充填工作面采充循环次数,加快工作面的推进速度,以提高工作面充填能力;当矸石产量不足时,减少充填工作面采充循环次数,减缓工作面推进速度;总之,尽量使充填能力与矸石产量匹配。如矸石产量长期偏低,则可减缓推进速度并适当降低充填率。

3)工作面充填能力总体富余——充填能力与矸石产量长期平衡。充填工作面布置时,对未来几年的矿井矸石产量进行实时预测,对充填工作面关键参数进行调整,以年为单位,使充填工作面充填能力总体富余,可以完全匹配矿井年产矸石量的波动。

4.3 大倾角俯采应对措施

从现有的资料来看,充填区域以近水平和仰斜开采为主,但考虑到该区域地质勘探程度较低,可能存在一定的俯斜开采地段,因此,对于俯斜开采地段提出了大倾角俯采技术措施:

1)当俯采倾角小于8°时,因倾角较小,增加对矸石充填体的推实次数即可,由正常“落料一次推实三次”改为“落料一次推实五次”。

2)当俯采倾角大于8°时,在充填体内添加少量黄土或粉煤灰辅料以增加充填体的胶结性,为此,需在地面建立粉煤灰仓或黄土储存车间,在矸石运输过程中,将定量的黄土或粉煤灰汇入其中。

5 结 论

1)针对小回沟煤矿的实际地质条件和开拓开采现状,结合矸石产量预测,确定采用综合机械化固体充填采煤技术来解决矿井所产生的的矸石。

2)研究表明,利用运输大巷布置两条带式输送机实现煤-矸双向运输方案技术可行,该方案可降低掘进工程量,减少项目投资,缓解掘进紧张的局面。

3)针对项目前期矸石的处理以及实施过程中矸石来源不均衡、煤层起伏变化较大等问题制定了相应的技术措施,降低了项目实施的风险。

4)该方案的设计和研究为小回沟煤矿实现矸石零排放提供了技术支撑和保障,同时对地区矸石的处理提供了一种可行的方法,具有较强的地区示范效应。