聚丙烯材料拉伸失效过程瞬态仿真与分析

皮浩,石艳

(四川轻化工大学 机械工程学院,四川 自贡 643000)

关键字:聚丙乙烯;高分子拉伸失效;瞬态分析;有限元分析

在现代工程技术领域中,聚丙烯因其优良的性能、廉价的成本,常制成容器、管材和各种机械零部件,使用量逐年增加。因此,有必要对它的性能进行严格的测试和确认,以表征材料的性质和状态[1]。但是,聚丙烯这类高分子材料具有微观、细观和宏观层次的特征,导致与之相对应的强度及破坏行为比较复杂,不仅涉及材料学、固体力学、化学和物理学等学科领域,还具有多种学科互相渗透的特点[2-3]。总的说来,分析难度较大,常不能很好的预估聚丙烯这类高分子材料的使用年限和剩余寿命。

国内对聚丙烯这类高分子材料失效过程的研究重点,多集中在失效机理的分析上。兰州交通大学的王军玺等[4]人做了 “大体积混凝土温度场仿真分析在ANSYS上的实现”,实现了大型工程问题分析过程参数化,具有借鉴意义。南京理工大学的梁亮伟等人对低温注塑进行了相关的研究,提出了仿真与实验存在误差主要是边界条件难以精确确定这一观点[6]。国外复合泡沫塑料领域力学行为是其研究的热点[5],对于高分子材料失效的仿真研究较少,常以直接实验的方式测试材料性能。研究方向大多集中在如何合成优质材料上[6-8]。总的说来,学界对聚丙烯这类高分子的失效过程的理论研究比较丰富,对失效过程仿真研究相对偏少,研究成果也仅限于高质量材料的发现与制备方面。

本文参照拉伸实验得到的位移与时间等参数指标,通过有限元瞬态分析法,调试载荷步仿真拉伸失效过程。使用拉伸试验机,在不同拉伸速率下,分别测试聚丙烯试件拉伸失效过程。建立试件物理模型和体单元数值模型,研究拉伸速率、单元类型、网格密度对拉伸失效过程仿真效果的影响。并分析了60mm/min时,实验组与仿真结果组出现差异的原因。

1 有限元仿真研究

1.1 建立试件物理模型

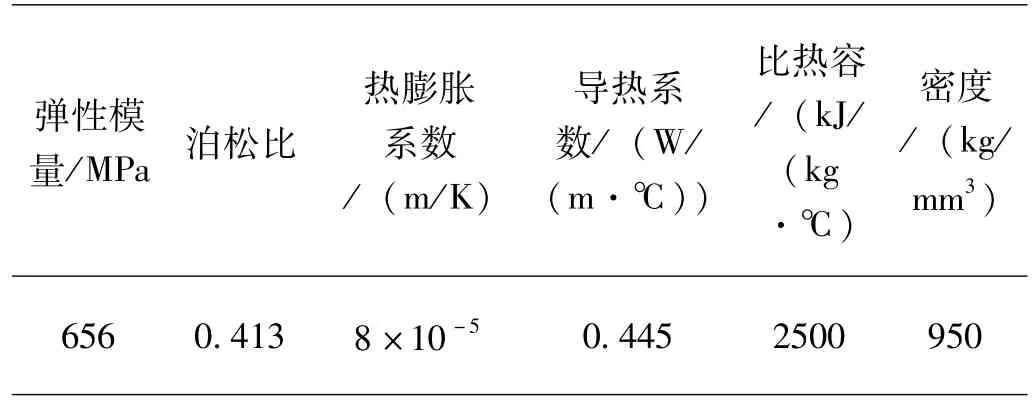

以命令流的方式建立了物理模型模型,模型尺寸参考 《塑料拉伸标准2006》。以代码方式建立的模型兼容性更好。本次实验试件选用典型的高分子材料,聚丙烯。试件全新无磨损。其性能参数如表1所示。

表1 聚丙烯试件性能参数

1.2 网格划分

定义单元格类型为结构单元SOLID226。SOLID226是三维单元格,满足应力应变以及温度场的耦合分析。采用智能网格划分,以sweep的方式完成,生成了六面体网格。对1mm、1.5mm、2.5mm、3mm尺寸的仿真对比后,得出2.5mm在满足精度要求下,计算时间最优,且计算机不会受到过高的负载,适合一般计算机。

1.3 施加边界条件

模拟试件拉伸时一端固定、另一端在拉伸实验机作用下拉伸变形的实际情况。对模型端面施加了固定位移约束。对模型表面施加空气自然对流散热。对流系数根据一般情况设置为6.7,环境温度设置为20℃。前处理结果如图1所示。

图1 模型前处理

1.4 施加载荷

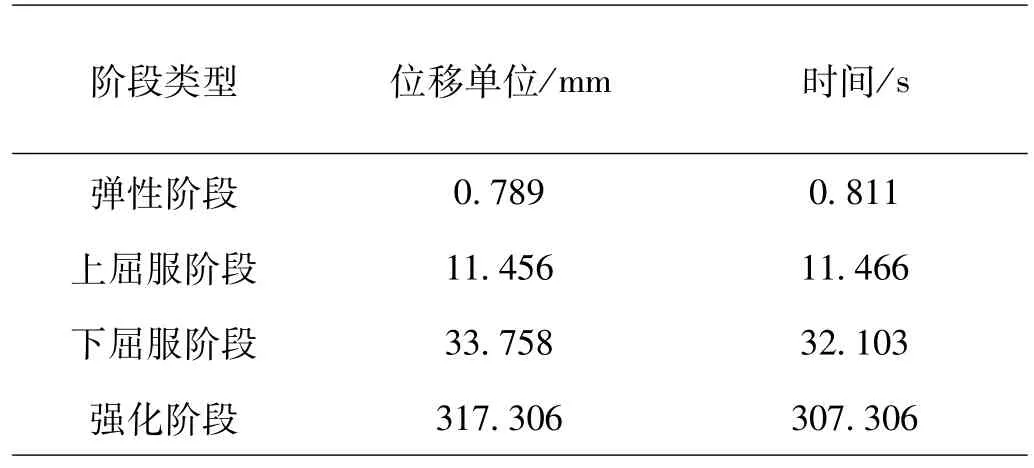

试样在拉伸的过程中一般要经历弹性、上屈服、下屈服、强化、颈缩5个阶段。这里简化模型,只考虑弹性、上屈服、下屈服、强化这四个特征变化明显的阶段。由本次设计实验组得到仿真数据,每个阶段有着各自对应的平均位移与平均时间,这里为了贴近试验,采用试验实测数据。拉伸试验机以60mm/min拉伸时,记录的时间位移参数整理如表2所示。

表2 拉伸阶段时间位移对应表

对应地模拟拉伸过程,将此次仿真设为4个载荷步,分别代表上表所示四个阶段。考虑到计算时间的影响,每个载荷步骤分为20个子步。受载模型如图2所示。

图2 施加载荷

2 后处理阶段与分析对比

高分子聚合物内部由高分子链段组成,错综复杂交联成网,不完全符合连续性假设。聚丙烯试件材料内会形成随机的块状结晶团或类似物,这些应力集中物随机排列放置,破坏了均匀性假设。并且,由于分子链段随机排列或纠缠,不可避免的导致各向异性。高分子聚合物受载时会调节分子内部构象,拉伸速率快的组,高分子重构和调整的时间短;拉伸速率慢的组,能够有时间调整分子内部构象,实现一定的强度增强。以上因素,会影响仿真数值结果。以60mm/min拉伸时的情况进行说明。

2.1 应变分析

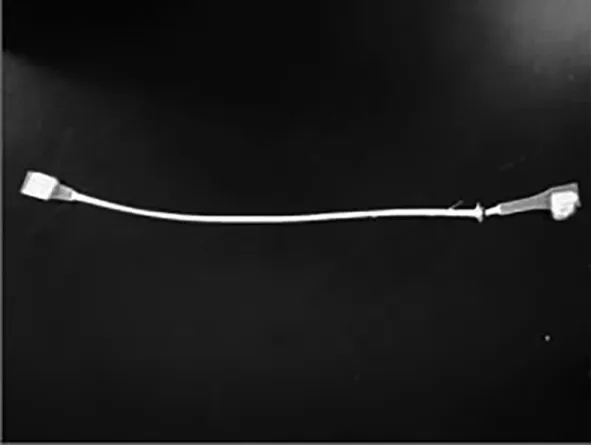

试件经拉伸试验机拉伸失效时的应变尺度与仿真效果如图3、图4所示。

图3 拉伸断裂的试件

图4 仿真变形与实际变形

对比试验数据与仿真结果可知,仿真计算结果最大位移为317.307mm,小于实验组平均值330.05mm。拉伸过程中,试件固定端的应变较小,被拉端拉伸端应变较大,且沿轴向成递增态势,符合实际情况试件的变形。聚丙烯试件本身是弹塑性材料,拉伸失效实验过程中带有一定蠕变变形,而蠕变变形程度受温度、时间和载荷的影响,这一分析与卢子兴等人的研究符合[9]。而仿真默认模型为线弹性体,未能考虑到此影响,产生了偏差;试件拉伸的失效的过程中,高分子链段受到作用,不断调整内部链段构象以应对变形,这种性质具有不确定性,对试件材料性能有影响[10-11]。因此本次拉伸试验中,出现了强度随拉伸而升高的现象。

2.2 应力分析

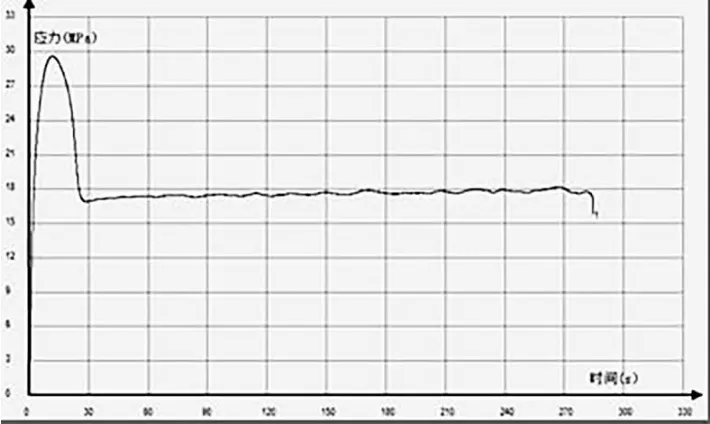

拉伸试验机可以获取到拉伸过程的数据。整个拉伸过程大致划分为弹性、上屈服、下屈服、变形等阶段,直至试件突然断裂而试验终止。由拉伸试验机得到的应力-时间变化趋势图如图5。

图5 实验组应力-时间变化

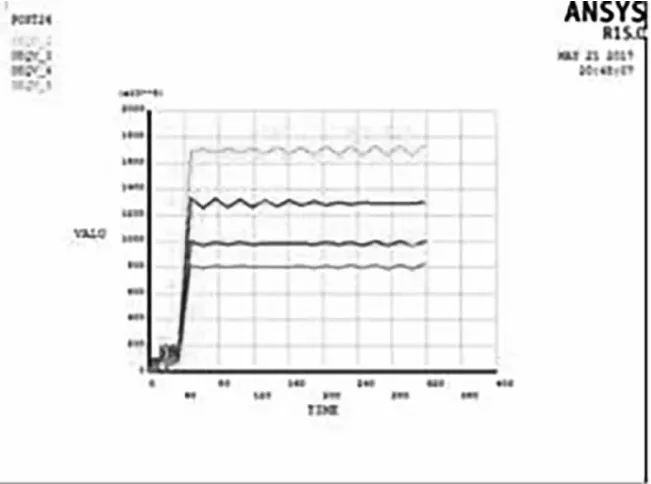

仿真计算完成后,使用时间历程后处理器,沿试件轴向选取的四个节点的应力-时间变化图如图6。

图6 仿真组中抽取的四个节点应力-时间变化

根据各仿真阶段的应力云图和变化趋势图,聚丙烯试件拉伸失效过程总体遵循拉伸失效准则,应力与时间呈现出与实验组吻合的趋势,即先增大后减低,然后维持直至断裂。仿真的结果相对实验结果偏大,原因是,此次仿真默认整个试件拉伸过程为线弹性变形,而实际情况是只有前期很短位移内满足胡克定律[12],而之后屈服、颈缩阶段并不满足,而且实际拉伸时失效情况还更复杂。

2.3 温度场分析

使用热成像仪实时记录拉伸失效过程温度场变化情况[13]。选取典型阶段的温度值作为对比依据。结果如图7所示。

图7 弹性阶段末期

弹性阶段末期,聚丙烯试件中间段变形最为剧烈,能量最多,最高温度显示为23℃,并向两端呈现扩散态势。见图8。

图8 上屈服阶段末期

上屈服阶段末期,聚丙烯试件最高温度达到50℃,变化剧烈,说明此阶段拉伸做功效果显著。并且可得温度作用范围扩大,说明变形程度剧烈的段长扩大。见图9。

图9 下屈服阶段末期

下屈服阶段末期,聚丙烯试件温度值变化不再明显,峰值温度达到52℃。温度作用范围进一步扩大,达到最大。见图10。

图10 弹性阶段末期

强化阶段末期,聚丙烯试件温度峰值变化不再明显,维持在51.827℃左右,温度作用范围扩大。仿真计算结束后,截取典型阶段时刻的温度值进行对比,如表3。

表3 实验组与仿真结果值对比

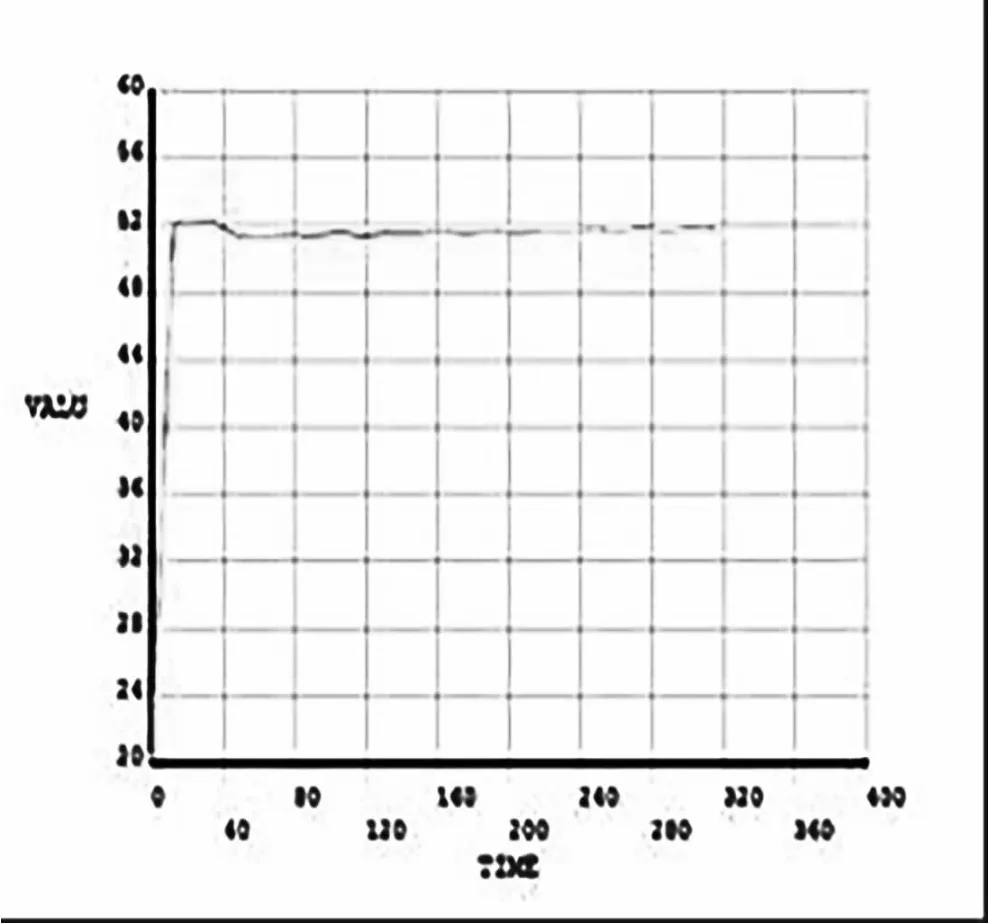

选取热源上的一点,使用Time Hist Postpro后处理器,显示其时间与温度的对应关系,如图11。

图12 热面源中心点时间-温度

由以上对比可知,仿真数值大小与实验结果趋势吻合。在弹性阶段,试件通过形变来应对拉伸试验机的做功,因此拉伸实验机对试件作的做功主要转化为试件的弹性势能,温度变化不大,仅仅增加了3℃左右,但是这个过程的时间极短。随后的屈服阶段,聚丙烯试件继续受到拉伸试验机加载,被拉试件无法存储过多的弹性势能,伴随宏观上试件形变量增大和微观上高分子键的破坏,试件温度峰值增加明显,达到50℃左右。拉伸失效末期,温度变化不太明显了,稳定在52℃左右,直至断裂。

3 结论

以较高速率拉伸聚丙烯试件时,相对于较低速率,其断裂失效过程需要的时间短,试件变形程度小,而温度峰值更高。以热源面方式模拟拉伸做功多少,会影响温度场随拉伸的热源的扩散效果,需要寻找更好的替代方案。另外,聚丙烯试件失效瞬间,拉伸试验机会较剧烈的抖动并伴随声响,这种现象还未能被仿真出来。