配方打叶投料均匀性的精确控制应用研究

罗瑞林,查天,熊祥隆,黄剑海

(1.云南省烟草烟叶公司,云南 昆明 650500;2.昆明海光环保科技有限公司,云南 昆明 650500)

《烟草行业中长期科技发展规划纲要》(2006-2020)中明确指出,保证打叶复烤过程中烟叶品质的一致性和质量稳定性是发展烟草特色工艺的优先主题之一。作为打叶复烤的前置环节,配方打叶可以弱化烟叶质量的地域差异性,提供外观质量一致、内在品质协调的原料供给,实现烟草资源的有效利用[1]。目前,我国打叶复烤企业的配方模式主要有摆台配方和储柜配方两种[2-3],前者操作简便,但容易受到人工因素的影响,配方烟叶的产品均质性不易得到精确控制;后者虽然在一定程度上能够保障配方打叶的均匀度,但储存时间长、占用场地多[4-5]。因此,开展配方打叶投料均匀性的精确控制应用研究,开发新型配方打叶投料系统,建立量化指标为质量控制主体的质量控制模式和体系,不仅能够在现有基础上进一步提高烟叶品质的均质性,同时这也紧密贴合 《纲要》对烟草行业提出的 “突出重点,持续创新”指导方针。

目前,国内针对配方打叶均匀性控制的研究已有诸多报道。2007年,刘冬梅等[6]从烟叶生产、收购、仓储、品质及叶组配方等方面出发,提出了一种以烟叶主要化学成分为品质依据进行打叶复烤组合配方的计算机辅助系统构架方案。2011年,肖明礼等[7]提出铺叶台优化和贮叶柜协调应用有利于烟叶各项化学成分数据趋于平稳,保证叶组配方的内质稳定性。同年,吴昊等[8]将独立配方单元与LED显示相结合,大大提高了配方的精度,降低了工作人员的工作量。2013年,针对配方打叶计量参数传统发布方式信息量小、传递滞后等缺点,敖伟智等[9]采用可编程逻辑控制器 (PLC)和智能移动终端构建配方打叶计量系统,实现了配方打叶计量参数的及时发布,有效提高了卷烟质检效率,以保持合格稳定的产品质量。

不难看出,配方打叶系统的智能化改进是提高烟叶生产过程中产品均质化的一条有效途径。本文针对云南某烟叶公司内的普通电子秤称重—人工投料打叶模式,从烟叶投料的角度,研究了配方打叶铺叶投料配比精度的控制方法,搭建了一种新型的配方打叶投料系统,以期为铺叶投料不均衡、打叶配比不精准等难题提供有效的解决措施,同时为烟草加工行业的广大同仁形成可借鉴推广的均质化加工模式。

1 新型配方打叶投料系统设计

云南某烟叶公司的配方打叶模式为普通电子秤称重——人工投料。即使在理想的烟叶原料 (单等级烟叶)前提下,这种投料方式也会因人为因素的影响,造成批次间的投料误差,使得不同批次间成品片烟的化学成分、内在品质不一致[10]。因此,投料环节流量的均匀、稳定是打叶复烤加工质量均质化先决条件。若能从打叶复烤第一道工序控制好投料均衡配比,实现加工过程可靠、精准、可追溯管控,可以为整个烟叶加工过程提供稳定来料保障,达到确保最终成品质量稳定的目的。

1.1 系统设计原理

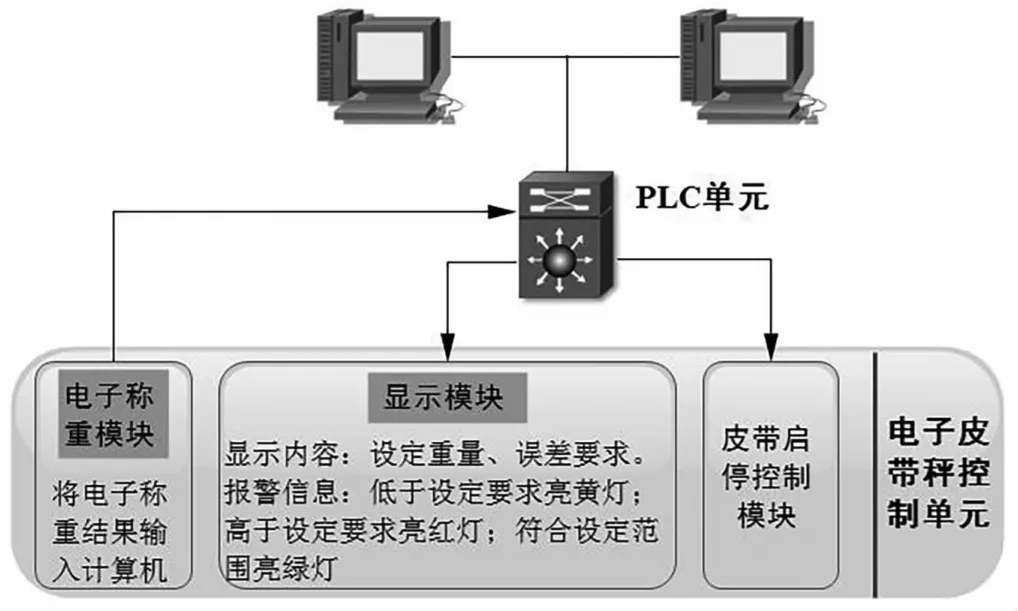

为了保证配方的精度,首先设备上要尽量保证流量的稳定。新型配方打叶投料系统的技术原理如图1所示。采用多功能电子皮带秤取代普通电子秤,引进完善的PLC控制单元,该单元能够准确接收多功能电子皮带秤的称重信息及投料情况信息,及时地记录相应信息,并在工位显示屏上予以反馈显示。多功能电子皮带秤与摆把台长皮带之间采用延时控制,烟叶在每个多功能电子皮带秤上按规定重量及配比进行称重,当重量达标后,通过计算摆把台长皮带与多功能电子皮带秤的速率,调整摆把台长皮带电机转速和电子皮带秤主动力滚筒频率,精准地将烟叶投放到摆把台长皮带上,使得工位投放准确、稳定,保证各工位所投放烟叶重量及配比都在规定范围之内,保障后续工艺的正常平稳生产,确保产品的优质化和均质化。

图1 新型配方打叶系统技术原理示意图

1.2 系统构成

新型配方打叶投料系统包含实时监控系统和配方比例纠偏模块,如图2所示。实时监控系统的核心组件为PLC,配方比例纠偏模块的核心组件为多功能电子皮带秤。除此之外,新型配方打叶投料系统还包含提示灯装置,显示器,连接线等组件。从功能的角度而言,PLC是新型配方打叶投料系统的中枢,多功能电子皮带秤是执行元件,而指示灯装置及显示屏为信息反馈元件。以下将详细介绍两个新型配方打叶投料系统核心组件的工作原理。

图2 新型配方打叶系统的构成

多功能电子皮带秤具有称重信息收集与传输、可被PLC控制,精准称重,精准送料等功能。工人根据规定将烟叶摆放在多功能电子皮带秤上,电子皮带秤精确称重后根据重量达标情况显示不同的警示灯,当重量达标时,显示绿色警示灯,通过延时控制功能,待工位到位,进行精确投料;当重量超出上下限值不达标将显示红色警示灯,并提示补料或减料。在红色警示灯状态下,当长皮带相应的投料位到达时仍未调整重量到规定值,为降低对配比的影响,多功能电子皮带秤依然进行投料,但投料超标信息将传送给PLC控制中枢进行记录,并在显示屏上予以反馈提示,以便管理人员实时监控及追溯管理,如此可以减少因人为因素引发的多称少称,甚至错过投料的情况,避免投料不均匀稳定,配比不精确的问题。

PLC控制系统可以将配比信息每个工位要求的每次投放等级和重量准确传达到各工位处的电子皮带秤并予以显示,接收每一工位在生产运行中的称重和投料信息,并予以记录存档,以便操作人员进行监督和管理以及后期的追踪查档问责管理。PLC能够精准控制电子皮带秤在称重过程中送料皮带的启停功能,在电子皮带秤上烟叶重量达标时控制启动电子皮带秤电机进行送料,当重量不在合格区间时系统数据显示警示信息,对超限值投料情况进行自动记录和提示,可统计任意时间段任意工位投料情况,形成加工过程全时间段的数据统计,便于现场操作管理员及时分析调整,有效促进摆把台管理工作。

两个模块相互集成,构成了智能化的新型配方打叶投料控制系统,能够做到每批次每工位称重及投料烟叶重量准确及时,实现投料流量的稳定及配方打叶配比的精确,杜绝人为因素造成的多称少称和不称不投等特殊情况,有效地监管铺叶摆把台的运行状态,做到实时控制和溯源追责、强化精细管理,解决了目前称重不准、配比不精确以及不便实时管理的难题,保证了生产线投料流量的稳定和均质,为提升产品质量提供稳定的支持。

经过多轮讨论、实验,新型配方打叶投料系统中核心组件分别选定为:西门子S-1500型PLC,台柯YHS型电子秤,所搭建的新型配方打叶投料系统如图3所示。

图3 新型配方打叶投料系统现场示意图

2 结果与分析

2.1 投料比例误差

为了说明新型配方打叶投料系统的先进性,本文随机选取云南某烟草公司2018年9月11日至2019年3月26日期间采用普通电子秤——人工投料方式的38个烟叶加工批次作为对比样本。随机选取2019年10月29日至2020年2月28日期间采用新型配方打叶投料系统的38个烟叶加工批次作为试验样本,以投料比例误差为分析对象,以1.5%为投料比例误差的控制目标。

新型配方打叶投料系统应用前后投料比例绝对误差对比如图4所示。可以看出,配方投料比例平均误差由普通电子秤称重——人工投料的1.37%降低至新型配方打叶投料系统的0.83%,配方投料比例最大误差由普通电子秤称重——人工投料的2.79%降到了新型配方打叶投料系统的1.27%。前者的降幅达到39.4%,后者的降幅达到54.9%,成功地达到了预期的目标。而且,采用新型配方打叶投料系统以后,各烟叶加工批次的投料比例误差波动程度明显的变缓。这表明新型配方打叶投料系统显著提高了烟叶投料流量的稳定性和准确度,为后续卷烟产品的均质化提供了基础。

图4 新型配方打叶投料系统应用前后投料比例误差对比图

此外,采用新型配方打叶投料系统以后,根据配方可以增加各工位每次摆把的重量。也就是说,通过整合转运原烟至待称重区、人工称重两个环节为搬运原烟至多功能电子皮带秤,在满足配方需求的同时可以减少各工位操作人员的数量。每个工位可以由新型配方打叶投料系统应用前的4人减至应用后的3人。按生产线有48个工位、人均日工资126元、月均工作时间26天计,则所需人员可以由新型配方打叶投料系统应用前的192人减至应用后的144人。根据公式 (1)可得,单一生产线每烤季 (8个月)可节约人工成本125.8万元,所节省的人工成本极为可观。

2.2 烟碱变异系数

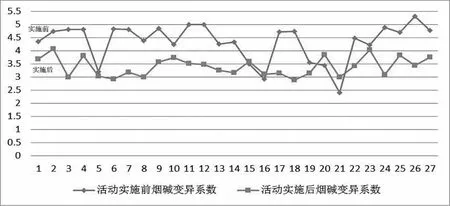

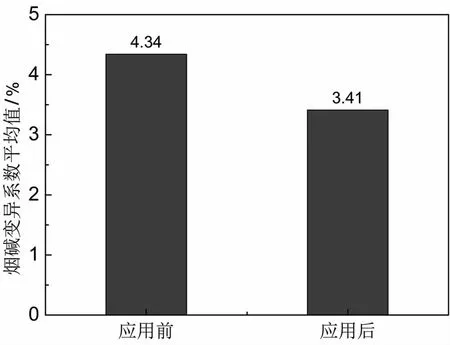

烟碱含量是表征烟叶风格特征极为重要的因素之一[11]。以云南某烟草公司2019年9月5日至2019年10月31日采用普通电子秤——人工投料方式的27个批次作为对比样本,以2019年11月1日至2020年3月10日采用新型配方打叶投料系统的27个批次作为试验样本,分别检测对比样本、试验样本的烟碱变异系数,其散度分布和平均值分别如图5、图6所示。可以看出,新型配方打叶投料系统应用前后,烟草的烟碱变异系数均有一定的起伏。总体来看,两组样本的烟碱变异系数均小于5%,这满足中烟办 [2016]127号文件明确提出的要求:重点品牌原料均质化复烤加工的成品烟碱变异系数须稳定控制在5%以内。对比样本、试验样本的烟碱变异系数最大值分别为2.9%、1.19%,两组样本的烟碱变异系数的平均值分别为4.34%、3.41%。这表明对配方打叶投料方式进行智能化改造之后,成品片烟批次间的烟碱变异系数整体下降了21.4%,烟碱波动幅度减缓,即烟碱含量更均匀,烟叶质量更稳定。

图5 新型配方打叶投料系统应用前后烟碱变异系数对比图

图6 新型配方打叶投料系统应用前后烟碱变异系数平均值对比图

3 结论

1)针对云南某烟草公司现有的普通电子秤——人工投料的配方打叶投料模式,从烟叶投料的角度出发,采用多功能电子皮带秤与PLC集成的方式,构建了一种新型的配方打叶投料系统。

2)新型配方打叶投料系统显著提高了烟叶投料流量的稳定性和准确度,与常规的投料方式相比,可以使配方投料比例平均误差降低39.4%,同时能够节省极为可观的人工成本。

3)以烟碱变异系数为分析对象时,新型配方打叶投料系统使成品片烟批次间的烟碱变异系数整体下降了21.4%,烟碱波动幅度减缓。结合结论2),所建立的新型配方打叶投料系统可以实现配方打叶投料均匀性的精确控制。