采煤机牵引部驱动协调控制系统研究

张鹏飞

0 引言

随着矿井机械化水平的不断提高,采煤机的功率以及开采能力逐渐提高。牵引部是采煤机的重要部位,牵引部性能的好坏直接影响着采煤机的工作效率。目前,矿井多采用主从控制的方式控制采煤机的运行。大量实践证明,主从控制方式下,双电机运行的同步性能差,长时间工作状态下,左销轮销轨与右销轮销轨受力差别大,设备容易损坏[1-3]。本文从牵引部的传动原理入手,通过对采煤机牵引部双电机协调控制和机电联合分析,得到交叉耦合控制方法下设备运行最为稳定的结论,值得大力推广。

1 牵引部的工作原理和传动原理

采煤机是煤矿重要的采煤机械设备,其性能的好坏直接影响到工作面的推进速度,牵引部直接控制着采煤机的运行速度。采煤机的牵引部主要由控制系统、动力传动系统和行走系统构成。控制系统主要由控制器和逆变器组成,动力传动系统主要由电机和传动系统构成,行走系统由销轮和销轨组成。采煤过程中,采煤机由控制器通过逆变器发出变压信号驱动电机运转,驱动电机通过传动系统将信号传递至采煤机的销轮,销轮通过啮合作用牵动销轨行走,实现采煤机的牵引动作。

采煤机的牵引动作有多种实现方法,通过不同类别的组合方式可以实现不同类型的牵引动作。牵引动作的最终目的是实现采煤机的平稳运行,考虑到井下恶劣的生产条件,采煤机性能的可靠性对于安全生产至关重要,为了使设备的运行更加平稳,应该尽可能简化牵引部的传动机构,使得结构紧凑、简单,既能降低投入成本又便于后期的维护。

本文中采煤机牵引部共有四级传动,前三级传动以齿轮传动为主,最后一级传动以行星齿轮传动为主。在实际工作中,采煤机的牵引部承受较大的压力且直接牵引减速箱运转,为了使采煤机有足够的工作空间,减速箱的尺寸得足够小,为此将最后一级传动设置为行星齿轮传动。这种设计下,动力由轴1经轴2、轴3、轴4传至行星齿轮,由行星齿轮带动销轮,从而实现采煤机的平稳运行。

2 采煤机牵引部双电机协调控制分析

在矿井电气调速中,直流电机有独立的电枢,可以独立进行控制,因此广受欢迎。为实现采煤机实时调速的功能,使用交流电进行控制,为使交流电具备直流电的性能,对其进行矢量变频控制,原理是在交流电机的外部将励磁分量和转矩分量做给定控制量,得到两相交流控制电流,再通过三相矢量变化后得到三相交流控制电流,从而实现电磁转矩的控制功能。

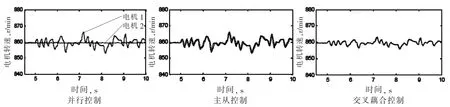

从现有的生产经验来看,传统的采煤机双电机驱动系统因为控制时间的先后问题,两个电机在时间响应上有差异,不同步的运行导致机械设备在长期运行过程中出现故障。为避免两台电机在信号上的延迟问题,使用了交叉耦合控制调控电机。交叉耦合控制的优点是将信号通过交叉耦合的方式进行控制,从而实现电机同时启动、调速、停止的功能。对比不同调控方式下两台电机的转速变化,得到图1所示的变化曲线。从图1中可以看出,采用并行控制时,电机1与电机2的转速曲线差异大,两台电机同步性能差;当采用主从控制时,电机1与电机2可以实现较好的同步性能,但是两台电机的转速还是存在一定的差距;当采用交叉耦合控制时,两台电机实现了良好的同步性能,可以看出,交叉耦合控制下,两台电机的转速高度吻合,无论哪个电机受到干扰,另外一台电机都能够及时的做出反应,保证两台电机同步工作。

3 采煤机牵引部机电联合分析

大量实践证明,采煤机在实际运行的过程中经常会出现过载烧毁现象,但通过功率调节器的调节作用可以有效控制设备的偏载问题,从而减少过载烧毁现象的发生。传统的主从控制方法下,设备功率的调节主要依赖于主电机的运行状态,主电机运行良好时,可以实现功率调节,当主电机发生故障时,电机的输出功率仍然以主电机的输出功率为主,若主电机功率较小时,影响到工作面的正常推进,主电机的功率较大时,容易导致设备过热造成损坏。为了提高采煤机的性能,延长采煤机的工作年限,需要对采煤机进行优化设计,减少偏载等现象造成的设备损坏。

图1 不同控制方式下电机转速随时间变化曲线

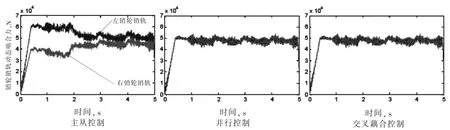

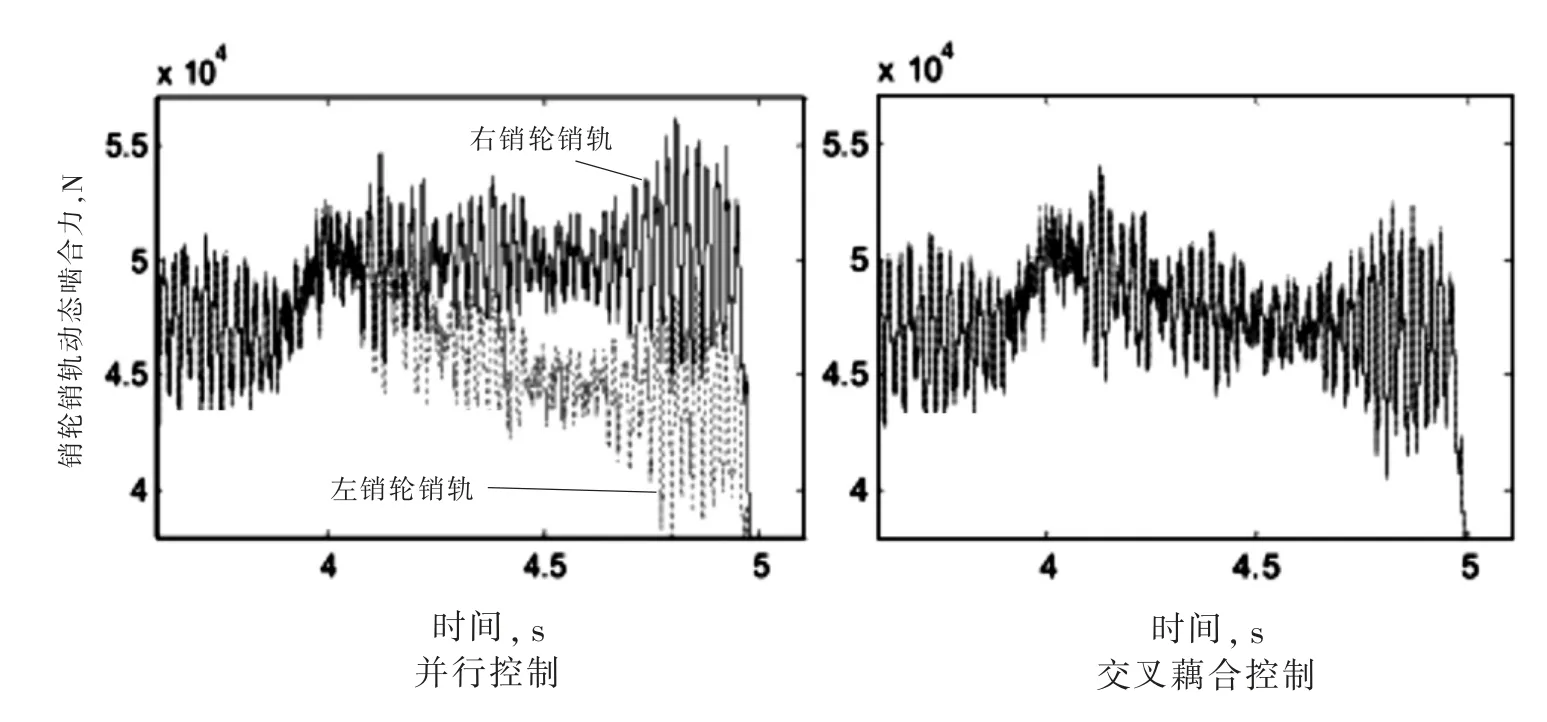

在采煤机牵引部双电机协调控制分析的基础上,对不同控制方式下的机电响应进行研究。图2为不同控制方式下销轮销轨动态啮合力随时间变化曲线,从图中看出,采用主从控制时,采煤机的左销轮销轨和右销轮销轨拟合力差别大,且左销轮销轨啮合力较大,长期载荷不均的运行使得设备之间的滞后现象愈加明显。采用并行控制时,左销轮销轨和右销轮销轨的啮合力差值小,都在44950N左右,且两者的偏载率在0.8%左右。采用交叉耦合控制时,左销轮销轨和右销轮销轨的啮合力差值小,都在50000N左右,且两者的偏载率在0.3%左右。

综合对比不同控制方式下采煤机的运行状况,主从控制方式下设备的运行效果最差,长期运行导致偏载现象严重,变频器虽然能起到一定程度的调控作用,但是较慢的动态响应过程使得设备运行中的啮合力差值增加,容易造成设备的疲劳损伤;采用并行控制和交叉耦合控制可以有效地避免这一点,两台电机的高精度耦合使得设备的调控速度快,变频器的利用率高,即使在恶劣环境下工作,也能有效地避免偏载现象的发生。通过综合分析看出,采用交叉耦合控制是最佳的选择。

图2 不同控制方式下销轮销轨动态啮合力随时间变化曲线

5 实际案例分析

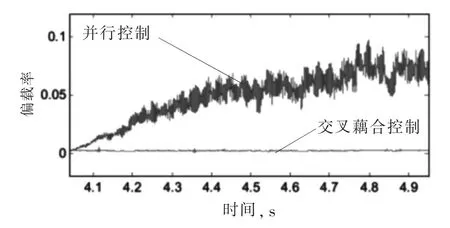

在实际采煤过程中,受煤体的非均质性以及矸石崩落的影响,机身承受的载荷出现波动现象,长时间工作很容易导致滚筒受力不均而损坏牵引电机。本文以MG300/700采煤机为研究对象,对并行控制和交叉耦合控制下电机的运行状况进行分析,得到图3所示的结果。从图中可以看出,并行控制方式下,电机偏载率随时间的增加逐渐增大,最大达到10%,此时销轮销轨受力复杂,容易出现折断现象;在交叉耦合控制方式下,偏载率较为稳定,维持在0.4%左右,此时销轮销轨受力简单,控制效果好。

图3 不同控制方式下偏载率曲线

图4为不同控制方式下销轮销轨动态啮合力,从图中可以看出,当右牵引电机受到干扰时,并行控制下右销轮销轨动态啮合力上升,左销轮销轨动态啮合力下降,引起受力不均,造成偏载现象;交叉耦合控制方式稳定性好,抗干扰能力强,。实际应用也证明了交叉耦合控制的优良性。

5 结论

通过对采煤机牵引部双电机驱动协调的控制研究,得到以下结论:

(1)采煤机牵引部采用行星齿轮传动可以简化传动机构,使其结构稳定性高,占用空间少,运行平稳;

图4 不同控制方式下销轮销轨动态啮合力

(2)由采煤机牵引部双电机协调控制分析得到主从控制方式和交叉耦合控制方式下双电机转速吻合度高,两台电机的同步运行可以提高采煤机的工作效率;

(3)不同控制方式下销轮销轨动态啮合力曲线差异大,并行控制和交叉耦合控制下设备偏载率低,综合对比之下,交叉耦合控制是最佳的控制方法,长期运行状态下有利于设备的稳定性。