基于辅助轨道的多支点转体桥施工关键技术研究

徐浩然

(中铁十一局集团第二工程有限公司 湖北十堰 442013)

1 工程背景

某工程主线高架跨铁路主桥采用(95 +105)m连续钢箱梁,桥面总宽51 m,分幅布置,靠近主墩侧梁高6.5 m,端部梁高3.0 m;下部结构采用门式框架墩,群桩基础,主墩顶设长10 m,宽4 m 的矩形实体截面预应力横梁,作为转体施工平台。 转体范围存在不可拆迁建筑物影响,转体梁段短臂侧长度43.8 m,长臂侧长度91.4 m,不能实施常规转体[1-5]。

为解决以上难题,基于中间滑道和撑脚的思想,提出基于辅助轨道的多支点转体施工技术[6-8]。将中间滑道和撑脚向外扩展成轨道式的临时支撑,与上部梁段形成多支点转体体系,减少不平衡配重,提高转体梁段在转体过程中的稳定性和安全性[9-10]。

2 系统组成

基于上述转体体系,转体梁段的动力系统、转体系统和平衡系统等均与常规转体桥有所不同[11-12]。

2.1 动力系统

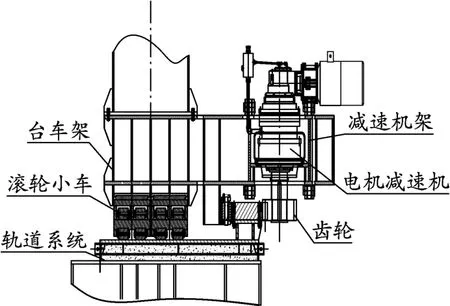

主要包含两套回转驱动机构,每套由一个台车架、减速机架、减速机和导向轮等组成,采用齿轮齿条驱动,用台车架将辅助支撑、滚轮小车、齿轮连接成一个整体。 动力系统辅助支撑与转体梁底部刚性连接,齿条固定在小车滚动的平台上,通过齿轮齿条咬合转动带动梁体转体(见图1)。

图1 转体牵引系统

2.2 转体系统

主要由墩顶中心球铰、辅助支撑轨道梁(下部结构、轨道系统、滚轮小车、驱动系统、控制系统)和前支撑组成依靠辅助支撑上的动力系统带动桥梁转动至设计位置。 为确保滚轮小车不驶出滑动平台齿条上,应在齿条的起止端设置防撞装置,限制滚轮小车运行到终点后继续走动。

2.3 平衡系统

在双幅桥间设置连接横梁,球铰设置于横梁下部,横梁将双幅桥连接成整体以实现双幅桥单支点转体。 因双幅桥面较宽,横梁承受的应力较大,不利于转体过程中的稳定,在球铰正上方梁面设置临时塔柱及拉索,拉索一端固定在塔柱顶部,一端与横梁端部固定,由塔柱与拉索分担部分箱梁的不平衡自重(见图2)。

图2 转体梁段

3 构件组成

基于辅助轨道多支点转体桥技术的构件安装,主要包括轨道梁、球铰、临时塔索、前支点及其动力系统。

3.1 轨道梁安装

轨道梁主要由滑动平台、钢管立柱、承台(扩大基础)、钻孔桩基础(高压旋喷桩基础)组成。 滑动平台采用钢板焊接而成的小型钢箱梁,为了消除转动过程中支承系统的变形,正式转体前需对支承系统按1.2 倍荷载进行预压,以消除非弹性变形。 滑动平台箱梁在工厂制造,汽车运输到现场,采用汽车吊装、焊接成整体。

3.2 球铰安装

用吊车将拼装好的球铰吊至安装位置,使用倒链、撬棍等工具调节球铰中心位置,使中心位置与理论位置偏差不大于2 mm,使用千斤顶调节球铰上支座板的水平度,使水平度不大于2 mm。 因球铰与钢箱梁底采用栓接,并且梁底螺栓孔已在厂内预制,为保证转体角度,球铰安装时其纵向轴线需要与钢箱梁预拼轴线重合。 球铰中心及水平度调节完成后,在球铰下支座板底面塞入垫块与垫片固定球铰,垫块间采用点焊临时固定后拆除千斤顶。

3.3 临时塔索安装

采用汽车吊安装位于球铰上方梁面的主塔,采用热镀锌平行钢丝拉索,斜拉索一端锚固在钢塔立柱上,另一端通过异形锚头配合锚栓与桥面板预留吊耳相连,在塔端张拉。

3.4 前支点动力系统安装

安装轨道系统,按照编号顺序将第一节轨道系统吊装在轨道梁上,使用调平螺母调整第一节轨道系统的标高与水平度,使用倒链调整第一节轨道系统的中心位置,调整到位后使用同样的方法安装后续轨道系统,两节轨道系统搭接部位使用齿条检测样板检测。 轨道安装完成后使用全站仪复测轨道系统标高及中心位置,无误后将轨道系统与轨道梁固结。 轨道系统全部固结完成后将每两个齿条之间的间隙使用垫片塞满。 轨道系统安装精度应满足下列要求:齿条水平度不大于2 mm,与理论标高高度差不大于2 mm;轨道系统中心到球铰中心的偏差在±5 mm 以内;整体焊接完成后,小车走行平面度小于1.0 mm/m,整体在±20 mm 以内。

安装滚轮小车,在轨道系统底板上表面做标记,画出滚轮小车的安装位置,将滚轮小车吊装在轨道系统底板上,放在指定位置。 吊装驱动系统,将其安装在轨道与滚轮小车上,并在齿条与台车架之间安装垫块,用以防止驱动系统的倾覆。 安装撑脚,拆除安装驱动系统时使用的垫块。

根据要求在合适的位置处安装电气控制柜。测量小车的中心进行定位,单独接线,将每组小车运行至定位点。 两组小车一起接线,进行辅助支撑系统的调试,主要调试内容包括小车是否同向行走、速度是否可调、行走一圈小车是否存在卡滞现象。 调试完成后将小车重新移动至设计位置。

3.5 前支点安装

前支点连接驱动系统与钢箱梁底,底部与驱动系统台车架焊接,顶部与钢箱梁底栓接,钢管内灌C50膨胀混凝土。 前支撑应在梁体增加配重后,拆除主要梁端支架前安装,安装前应根据现场实测高度制作,梁底螺栓孔提前在厂内开孔(见图3)。

图3 前支点安装

4 转体

4.1 检查

静置过程中技术人员和质检人员应对钢箱梁现场焊缝、前支撑、滚动小车、球铰、减速机架、齿轮、齿条关键部件进行检查,排除开裂、卡位等现象。 监控单位对预埋的应力元件进行测试并做好记录,若有异常及时调试或更换。

4.2 试转

试转时,应测试驱动电机每分钟的转速与梁段转动角度的对应关系,通过调整转速将梁段转体速度控制在设计要求范围内。 同时,应检查转体结构是否平衡稳定,关键受力部位是否有过大变形、开裂及其他异常情况。 如有异常情况,则应停止试转,查明原因并采取相应措施整改后,方可继续试转。

4.3 正式转体

选择风速小于5 级,无雨的时段实施转体,转体前拆除梁底支架,对整个转体体系进行检测,布置监控点及应力测试装置。 注意事项:

(1)转体时应安排专人观测滚动小车的运行状态和走行速度,在转台上做好刻度标记,若发现指针每分钟走行速度超过规定速度(按比例推断出转体线速度超标),及时降速。

(2)实时监测桥面两端中心轴线的弧线距离,当桥面两端中心轴线位于合龙前1 m 内时,按转体试验提供的点动数据操作。 当由于转动惯性或测量误差,在复测发现已经过转时,可将电机反转,直至桥梁旋转至设计位置。

(3)实时监测转体梁段的挠度、应力,将实测值与理论值进行对比,当实测挠度或应力与理论值偏差超过10%时立即暂停转体,查找原因、排除隐患后方可继续。

5 梁体应力和变形分析

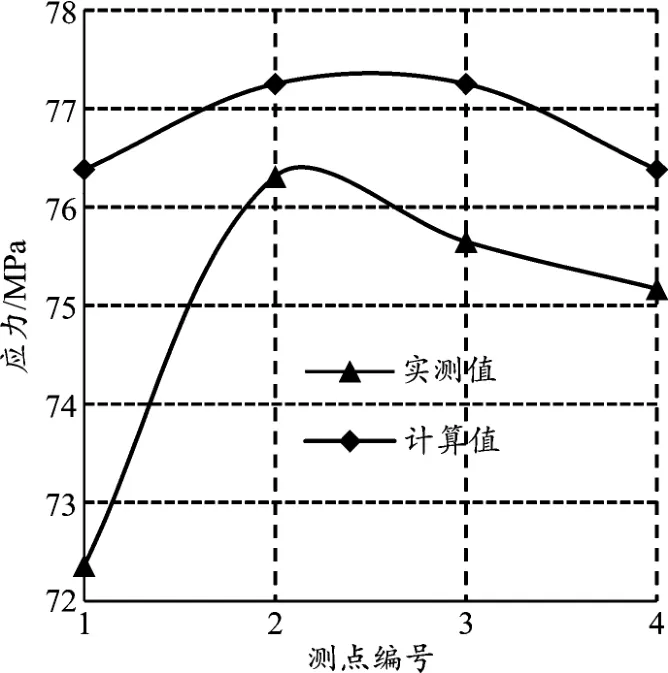

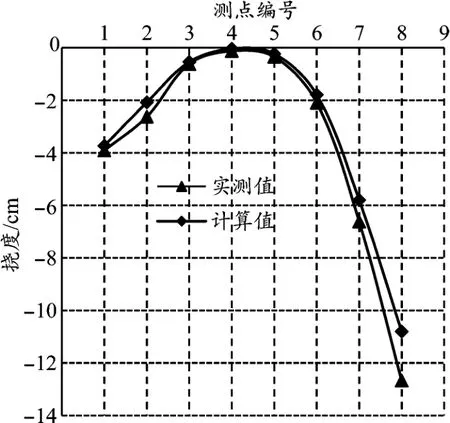

桥梁在转动过程中对前支点截面处的应力和桥梁的挠度进行监测,将实测值与理论值进行对比(见图4 ~图6),当实测值与计算值的偏差超过10%时暂停转体,查找原因,排除隐患后方可继续转体。应力测点沿梁体横截面对称轴对称布置,1 ~4 号测定布置在截面顶面,5 ~8 号测点布置在截面底面。

图4 顶面测点应力值

图5 底面测点应力值

图6 桥梁转体挠度值

由图4、图5 可知,前支点截面处应力在横截面上大致均匀分布,腹板处应力较大,翼缘处应力较小,应力值72.36 ~126.65 MPa,均小于相应的计算值,最大偏差为7.39%。

由图6 可知,转体梁段悬臂端挠度值随着悬臂长度的增大而增大,实测值与计算值均接近,最大值为12.76 cm,略大于计算值10.80 cm;总体上,实测值与计算值的偏差随着悬臂长度的增大而增大,最大偏差出现在长臂端部,因此,转体前应注意控制前支点竖向位移对桥梁挠度影响,应增加支点底部地基承载力,有必要时,可以通过调整拉索的张拉力减小梁体端部挠度。

6 结论

本文在梁底长臂端设置带有齿轮辅助支撑的环形滑道,在梁面设置索塔及临时拉索,形成的基于辅助轨道的多支点转体桥施工技术能解决转体桥两端长度和自重差异大,难以采取常规配重平衡的问题。 实施结果表明,转体梁段前支点截面处应力沿横截面大致均匀分布,腹板处应力最大为126.65 MPa,翼缘处应力较小;悬臂端最大挠度为12.76 cm,应力和挠度均与理论计算值接近。 该类转体方法结构稳定、受力清晰,可为因场地、既有建筑物限制造成的非对称梁段的转体施工提供参考。