大跨度连续梁下滑道墩顶转体技术研究

高 峰

(中铁十九局集团有限公司 北京 100176)

1 工程概况

新建京雄城际铁路固安特大桥跨廊涿高速采用(72 +128 +72)m 下滑道墩顶转体预应力混凝土连续梁,主跨与廊涿高速公路K44 +254 相交成45°19′夹角。 桥梁采用桩基础,圆端形实体桥墩,变截面单箱单室连续箱梁结构。 连续梁在廊涿高速公路两侧旁位支架现浇,桥梁转体长度为135.85 m,转角39.5°,转体重量约为8 177.6 t,在27#和28#主墩墩顶与梁底之间设置转体结构体系,在26#和29#边墩侧设置牵引下滑道系统,主墩施工完成后搭设梁体支架,对称浇筑梁体混凝土,待梁体边跨合龙后,拆除模板及支架,利用下滑道牵引体系牵引边跨主梁绕桥梁墩顶球铰转动至设计梁位,见图1。

图1 连续梁转体前梁位示意

2 下滑道墩顶转体原理

下滑道墩顶转体由两大体系构成:其一是桥梁墩顶球铰和下滑道牵引系统构成的转体支撑体系;其二是下滑道牵引体系牵引边跨主梁绕桥梁墩顶球铰转动至设计梁位的转动体系。

3 转体体系

3.1 球铰结构体系施工

球铰结构设置在27#、28#主墩顶部,由上下球铰、销轴、预埋板、衬板等组成,见图2。

图2 球铰结构体系图

3.1.1 下球铰安装

球铰的定位安装,首先安装下球铰的墩顶预埋板,即墩身第一次混凝土浇筑完成后,在其顶面安放4 个型钢预埋件,在型钢预埋件上安放调平千斤顶,再吊装墩顶预埋板,通过调整千斤顶高度,来调平墩顶预埋板,使其顶面任两点误差不大于1 mm,墩顶预埋板中心误差:顺桥向±1 mm,横桥向±1.5 mm,最后将定位型钢、调整千斤顶和墩顶预埋板焊接牢固,并进行墩帽混凝土浇筑。

下球铰与墩顶预埋板的现场组装,主要是利用墩顶预埋板的锚固套筒与下球铰用螺栓进行栓接。

3.1.2 转动销轴及上球铰安装

下球铰安装完成后,将转动销轴φ450 mm、长66 cm 销轴吊入下球铰中。 将下球铰顶面及安放滑动片的嵌槽内清理干净。 在相应的嵌槽内嵌入φ6 cm 的聚四氟乙烯滑动薄片,使其顶面位置处于同一球心的球面上,误差不大于1 mm。 安装完成并检查合格后,在下球铰球面上的滑动薄片间均匀涂刷黄油聚四氟乙烯粉,涂刷的黄油聚四氟乙烯粉需将滑动薄片之间的空间充满,且略高于滑动薄片顶面少许,保证滑动薄片顶层必须涂满黄油聚四氟乙烯粉。整个安装过程中应注意保持球面清洁,涂刷完黄油聚四氟乙烯粉后,为防止球铰内进入杂物,应立即进行上球铰安装[1-4]。

上球铰下凸面与下球铰上凹面对准安装完成后,在上球铰顶面安放衬板,并用螺栓连接上球铰与梁底预埋板。 上球铰安装完成后试转3 ~5 圈,试转的作用其一为保证球铰安装位置正确,能顺利转动;其二为挤出多余的黄油,使上下球铰面之间的黄油均匀密实无气泡。 上下球铰精准定位并完成临时锁定,擦去外侧多余的黄油后用胶带对其进行密封缠绕,从而防止杂物、砂尘进入球铰摩擦面。

3.2 下滑道及牵引系统结构

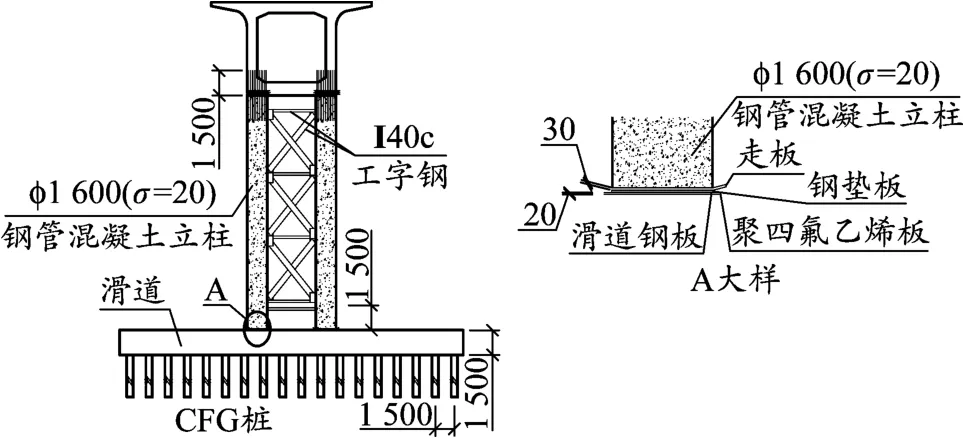

下滑道牵引系统设置在边支点处,由滑道基础、滑道、梁体支架(滑动体)、导向装置、连续牵引千斤顶、千斤顶反力座等组成,见图3。

图3 下滑道牵引系统

在距梁端支承中心线3.828 m 处设置2 根φ1 600钢管混凝土立柱作为梁端边跨支架,并与墩顶球铰共同支撑整个梁体(三点支撑),每根立柱采用32根φ32 精轧螺纹钢上端与梁体锚固、下端与钢管混凝土柱锚固。 钢管混凝土立柱间使用 40c 工字钢进行横向连接,通过牵引钢绞线对钢管混凝土立柱进行连续拽拉,从而完成对桥梁整个上部结构的转动。 为确保转体过程中牵引钢绞线沿圆弧切线受力,沿滑道内侧设置8 根φ400 钢管混凝土立柱+工字钢斜撑作为钢绞线的导向装置(见图3),在牵引侧设置反力座并安装连续牵引千斤顶,实现连续牵引钢管立柱进行转体施工。 下滑道牵引正面图见图4,下滑道牵引侧面图见图5。

图4 下滑道牵引正面图

3.3 下滑道及牵引系统施工

3.3.1 下滑道基础及滑道梁施工

在26#、29#边墩侧施工滑道梁CFG 桩基础,CFG 桩呈扇形布设3 排,桩径0.5 m,桩长17 m,间距1.5 m。 CFG 桩基础完成后,在基础上设置滑道梁,滑道梁为钢筋混凝土,分两次浇筑,底层钢筋及竖向钢筋绑扎完成、滑道支架预埋件安设完成后,浇筑第一次滑道梁C30 混凝土,浇筑高度1.0 m。 当混凝土强度达到75%后,吊装滑道支架和滑道面预埋钢板,并精确定位,依靠固定在支架上的调整螺杆调整滑道面预埋钢板顶面高程,高差控制在1 mm以内,调整好后将滑道支架与滑道预埋钢板焊接牢固,浇筑第二次滑道梁混凝土,通过滑道预埋钢板φ15 cm 圆孔加强混凝土振捣,确保滑道预埋钢板下混凝土振捣密实。

3.3.2 梁体支架(滑动体)施工

清理滑道预埋钢板表面,涂抹黄油,沿滑道预埋板上布设厚1 cm 聚四氟乙烯板、3 cm 厚走板。在走板上分别焊接连接2 根φ1.6 m、壁厚2 cm、间距5.4 m 的钢管混凝土立柱,钢管混凝土立柱上端采用32 根φ32 精轧螺纹钢与梁体进行锚固,梁体锚固处使用φ16 钢筋网片进行局部加强。 立柱间采用40c 工字钢进行横向连接,在滑动侧距滑道梁面1.5 m 的钢管立柱上安装宽30 cm 厚1 cm的钢带,钢带两端部间焊接钢绞线工作锚的承力架,通过牵引钢绞线对钢管混凝土立柱的进行连续拽拉,从而完成对桥梁整个上部结构的转动。

图5 下滑道牵引 侧面图

4 转体系统拽拉力及设备确定

转体结构的拽拉力计算及设备配置:梁体转体过程中,需克服墩顶球铰及边墩侧滑道梁摩阻力,即拽拉力由此两部分组成。

4.1 球铰摩阻力计算

摩擦力计算公式:F =W·μ

其中单个转体总重量W 为81 776 kN;启动时静摩擦系数按μ静=0.1;转动过程中的动摩擦系数按μ动=0.06[5-6]。

计算结果:静摩擦力F =W·μ静=8 177.6 kN;动摩擦力F =W·μ动=4 906.56 kN。

4.2 球铰转体牵引力计算

牵引力计算公式:T =2/3 ×(R·W·μ)/D

其中球铰平面半径R 为1.4 m;转体总重量W 为81 776 kN;滑道梁中心至球铰中心距离D 为68.2 m,球铰摩擦系数μ静=0.1;μ动=0.06[7-9]。

计算结果:启动时所需最大牵引力T1=2/3 ×(R·W·μ静)/D =112 kN;转动过程中所需牵引力T′1=2/3 ×(R·W·μ动)/D =67.2 kN。

4.3 钢管立柱在滑道梁上摩阻力计算

摩擦力计算公式:T =F·μ

转体过程中,钢管立柱支点反力F =梁体不平衡重5 181.5 kN +钢管混凝土重2 474 kN =7 655.5 kN;μ 为滑道梁摩擦系数,μ静=0.1,μ动=0.06。

计算结果:启动时所需最大摩阻力T2=F·μ静=765.5 kN;转动过程中所需最大顶推力T′2=F·μ动=459.33 kN。

4.4 转体拽拉力及牵引设备

启动时所需最大拽拉力:T1+T2=877.5 kN;转动过程中所需最大拽拉力:T′1+T′2=526.53 kN。 根据计算结果选用150 t 连续牵引千斤顶、9 根钢绞线组成的牵引动力设备钢管混凝土柱(梁体支架)进行拽拉。

5 转体施工

5.1 转体准备

试转体前,安装好钢绞线、连续千斤顶等,并认真检查球铰能否正常运转,测试并收集摩擦系数,为后续正式转体提供依据,启动动力系统设备,并使其在“自动”状态下运行,将环形滑道清理干净,滑道走板前端涂抹黄油。

5.2 试转体

试转体的目的,一是检验桥梁转体实施方案是否可行;二是检验整个转体系统操作协调顺畅;三是通过试转体获得操作经验并优化实施方案;四是检验现场具体实施人员应急反应能力并熟悉岗位职责;五是检验牵引系统停止加载时转体最大的滑动距离和测量点动所对应悬臂端水平转动弧线长度,为后续正式转体精确定位提供依据[10-11]。

(1)转体施工前一个月向廊涿高速交警、高速路政提报施工方案及施工计划申请表,确定交通导行方案。

(2)将钢绞线顺着牵引方向沿导向装置穿入连续牵引千斤顶,调整钢绞线位置保证均匀受力,采用2 MPa 的油压对整体钢绞线束进行预紧,使得牵引同一束的各根钢绞线保证持力一致,并调试好牵引动力设备。

(3)采用对讲机对现场进行统一指挥。 起转前,牵引力宜略小于设计转动牵引力,并分级、逐步、缓慢增加,使结构平稳起转,转动前后实时观测转体结构状态,确保启动时结构安全。

(4)试转过程中,应做好转体结构平衡性、关键受力部位受力监控等的检查[12],并对转体关键部位的应力、变形、滑板接触情况、转动拽拉力等实时进行监测,收集试转各项参数,根据各项参数得出的结果与理论值比较,修正转体参数。

(5)在试转体完成后,将现场设施进行覆盖保护,然后切断电源,并设置专人看护。

5.3 正式转体

(1)转体前全部工作部署准备就绪,现场操作人员完全到位,天气符合转体施工要求。 转体过程中要与既有线相关部门保持密切联系。

(2)根据试转体的成果(含拽拉力降为动摩阻力以下即停),转体到位前,宜逐步减小拽拉力,使转动体减速,到达限位时即停。

(3)转体就位后,梁体顶升及姿态调整前,把滑动体(钢管混凝土柱)固定在滑道上,保证梁体稳定。

6 结束语

该转体连续梁在转体结构施工中该技术所需要的牵引力最小,且具有牵引控制易、转体精度高、施工成本低、施工速度快、安全风险低、交叉干扰少等优点,通过本工程的技术攻关,总结了成套标准体系,为同类工程提供了技术指导。