预应力碳纤维布加固混凝土空心板梁桥应用技术研究

易安

摘 要:作为一种新型结构加固技术,预应力碳纤维布属于主動加固,可增强碳纤维布的高强性能,在加固效果方面较为显著。本文以混凝土空心板梁桥为研究对象,结合具体案例,制定了加固方案,并分析了预应力碳纤维布加固施工工艺,最后通过荷载试验评估,可得出预应力碳纤维布在桥梁加固施工中应用效果良好。

关键词:预应力碳纤维布;工程概况;加固方案

1 工程概况

某桥梁工程为装配式预应力钢筋混凝土空心板桥,桥梁分左右两幅,单幅横桥空心板共设12片,采用C40混凝土。具体情况如表1所示。

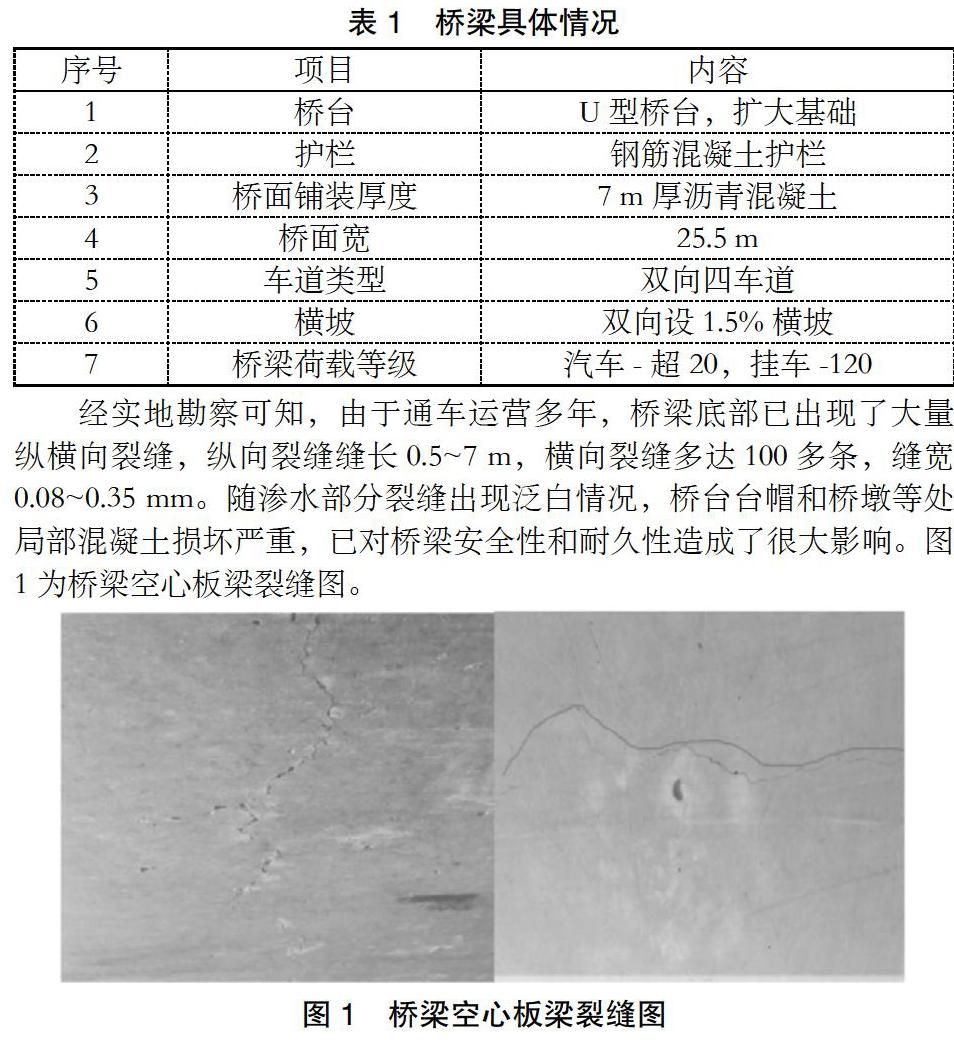

经实地勘察可知,由于通车运营多年,桥梁底部已出现了大量纵横向裂缝,纵向裂缝缝长0.5~7 m,横向裂缝多达100多条,缝宽0.08~0.35 mm。随渗水部分裂缝出现泛白情况,桥台台帽和桥墩等处局部混凝土损坏严重,已对桥梁安全性和耐久性造成了很大影响。图1为桥梁空心板梁裂缝图。

2 加固方案

基于上述分析,本桥梁裂缝较多,且局部空心板铰缝严重脱落,说明存在单板受力现象,承载力不足。因此,在加固处理时,在封闭表面裂缝的基础上,还要增加其承载力储备。一方面采取主动加固方案,有效提升桥梁承载力;另一方面可选择横向增加联系措施,进一步增强空心板整体受力能力。

2.1 加固空心板板底

根据施工情况,可采用预应力碳纤维布加固补强空心板梁底部位置,0.25~1.0 mm为张拉预拱度范围,通过该方面,可有效提升桥梁裂承载能力,提高桥梁安全性。

同时,在横向每跨1/4 L、1/2 L、3/4 L处分别设置钢板,尺寸为150×3.0 mm。通过横向增加联系措施,可改善桥梁单板受力状况。

2.2 空心板梁裂缝泛白处理

采用灌胶处理空心板裂缝,待封闭裂缝表面后,可通过均匀涂抹聚合砂浆的方法进行裂缝泛白处理。

2.3 铰缝处理

针对上部一般构件的铰缝问题,可采用聚合物砂浆进行板底铰缝损坏处理。

3 预应力碳纤维布加固施工工艺

3.1 基面处理

施工前,需清理干净粘贴面混凝土上的杂物,如浮粒等,脱落、风化层等不稳定部位同样要清理干净。凸出部位则磨平处理,打磨转角部位,形成圆角,均匀涂抹找平胶。

3.2 定位放线

需提前测定混凝土梁内钢筋所在部位,采用钢筋探测仪测定,也可采用去除混凝土保护层的方法,从而为锚具安装位置确定提供方便。

定位放线中,需在张拉端预留一定施工间距,长度不得小于60 cm。待安装锚具之后,应明确标注出钻孔准确位置。

3.3 锚具及张拉设备安装

通过锚栓进行锚具定位,保证位置和中心线偏差不得超过2°。待安装锚栓进孔洞之后,应采用结构胶沿孔洞周边或边缘将孔洞、锚具间的表面空隙封闭,封闭胶的固化时间在30 min以上。

安装张拉端之后,需详细观察边缘和基面之间的粘结程度,若仍存在空隙,及时采用结构胶进行封闭,结构胶固化时间在30min以上。结构胶可通过预留注射管向张拉端锚具圆柱和孔壁间的缝隙注射,待封闭缝隙后,可截断注射管。

3.4 预应力碳纤维布张拉

第一,碳纤维布的下料长度由两端中心孔洞间距确定,拉拔试验应在施加预应力后进行。第二,在结构胶混合前,必须做好温度和含水率测量工作。第三,修正磨平基面后,将一薄层底胶涂抹在其表面,保证与碳纤维布充分粘结。第四,张拉施工前,先卷起碳纤维布,在需涂抹环氧树脂胶的一面采用丙酮清洁剂进行清理,在此环节不能用力过大,避免损坏碳纤维布。第五,选用专用结构胶均匀涂抹在碳纤维布上,在张拉端和固定端需预留一定锚固长度,无需涂抹。第六,在张拉设备上安装碳纤维布,并在固定端固定,正式张拉施工前,需进行预张拉,待确定张拉效果满足设计要求后,即可进行正式张拉。

3.5 锚固张拉端

张拉施工结束后,在碳纤维布表面通过滚筒均匀涂抹浸渍树脂胶,随后将张拉端锚固螺栓拧紧,并卸下千斤顶,若螺杆过长需及时切除,每隔2 m沿碳纤维布方向安装一道压片进行固定。

3.6 养护施工

养护时,可参考先张法确定加固养护时间。随后做好表面防护处理,如将防锈漆均匀涂抹到两端锚具,并加设套盒,防止外力直接损坏锚具。同时,将防火、防水涂料均匀涂抹到碳纤维布表面,做好防护处理。

4 加固后荷载试验评估及分析

混凝土空心板梁桥采用预应力碳纤维加固后,为验证加固效果,可在加固后进行荷载试验评估。主要检测桥梁关键部位混凝土的挠度、应力和裂缝情况,最后对加固后桥梁的受力性能进行综合评价与分析。

4.1 静载试验

(1)试验加载方案。采用分级加载法进行静载试验,试验共采用2种工况,其中工况一为偏心加载,工况二为对称加载。2种工况均设四级加载,一级加载时两排加载车后轴间距均为8.0 m,二级加载时两排加载车后轴间距均为6.0 m,三级加载时两排加载车后轴间距均为5.0 m,四级加载时两排加载车后轴间距均为4.5 m。

该试验主要检验结构承载力情况,因此,采用基本荷载加载即可。通过计算,可获取不同工况下设计荷载等级的等效荷载,各加载工况试验效率如下:

工况一:1号板跨中控制断面,试验加载值为296.71 KN·m,城-A级计算值为287.62 KN·m,试验效率为1.03。

工况二:6号板跨中控制断面,试验加载值为237.37 KN·m,城-A级计算值为242.20 KN·m,试验效率为0.98。

由此可见,静载试验效率满足规范(0.95~1.05)要求。

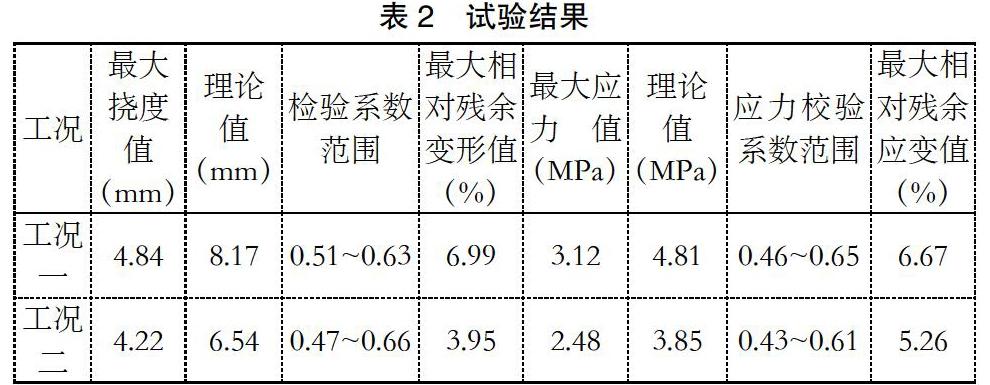

(2)试验结果分析。在四级加载作用下,可测得两种不同工况条件下空心板梁挠度值和应力值,具体如表2所示。

由于该桥梁裂缝病害严重,在试验加载时,选用第1#板控制截面上2条横向裂缝与第3#板控制截面上2条横向裂缝进行裂缝情况分析。观测试验荷载作用下裂缝宽度实际变化。检测情况如下:

工况一:1#板,裂缝1初始值为0.18 mm,满载值为0.22 mm,卸载值为0.19 mm,变化值为0.04 mm,残余值为0.01 mm;裂缝2初始值为0.08 mm,满载值为0.11 mm,卸载值为0.08 mm,变化值为0.03 mm,残余值为0.00 mm。

3#板,裂缝1初始值为0.12 mm,满载值为0.14 mm,卸载值为0.13 mm,变化值为0.02 mm,残余值为0.01 mm;裂缝2初始值为0.16 mm,满载值为0.19 mm,卸载值为0.16 mm,变化值为0.03 mm,残余值为0.00 mm。

工况二:1#板,裂缝1初始值为0.19 mm,满载值为0.21 mm,卸载值为0.19 mm,变化值为0.02 mm,残余值为0.00 mm;裂缝2初始值为0.08 mm,满载值为0.10 mm,卸载值为0.09 mm,变化值为0.02 mm,残余值为0.00 mm。

3#板,裂缝1初始值为0.12 mm,满载值为0.15 mm,卸载值为0.12 mm,变化值为0.03 mm,残余值为0.00 mm;裂缝2初始值为0.16 mm,满载值为0.18 mm,卸载值为0.17 mm,變化值为0.02 mm,残余值为0.01 mm。

经上述分析,均可达到规范规定。混凝土空心板梁桥加固采用预应力碳纤维布之后,桥梁裂缝基本上完全闭合,大幅提升了桥梁刚度。在整个加载过程中,两种不同工况条件下,裂缝存在轻微变宽现象,待卸载之后,裂缝宽度基本恢复至加载前状态,由此表明,桥梁体弹性变形性能良好。

4.2 动载试验

在不同车速(20 km/h、40 km/h)条件下,按照加载工况示意图位置,选择一辆450 KN标准荷载车辆由东向西从桥梁通过,以此进行此跨动态挠度值、活载冲击系数的准确测定。经试验可得20 km/h车速条件下冲击系数为1.05,40 km/h车速条件下冲击系数为1.09,相比规范值1.34,均在规范值以内。此外,通过脉动试验,可获取随机振动响应信号,经检测可得9.90 Hz为结构的自振频率,相比理论计算值7.47 Hz,在理论计算值以上,可达到规范规定。

由此可知,空心板梁桥经预应力碳纤维布加固后,在动载荷作用下,所测数据均满足规范规定,说明桥梁健康安全状态良好。

5 结束语

综上所述,近年来,我国经济迅速增长,路桥建设已步入一个全新的阶段。各类桥梁建设规模不断刷新世界纪录,路桥事业取得了令人瞩目的成绩,是见证中国速度的一抹重彩。据相关数据统计,我国现有路桥工程超过30%使用年限已达到30年,有安全隐患的三、四类桥梁所占比例高达40%,危桥数量超过几十万座。若全部拆除重建是不切合实际的。因此,解决此类问题关键在于加固与维修改造。常见桥梁加固方法包括体外预应力法、粘贴钢板加固法、粘贴碳纤维片材加固法等。本文以混凝土空心板梁桥为研究对象,提出了一种预应力碳纤维布加固工艺,将其用于桥梁加固,可以改善混凝土的应力状态,提升桥梁承载力,满足补强加固的效果。

参考文献:

[1]宁宝宽,李硕,刘伟,等.预应力纤维布加固混凝土梁冻融特性试验[J].沈阳工业大学学报,2017(05):567-571.

[2]刘宁,翁维素,马晨阳,等.喷射玻璃纤维聚合物加固钢筋混凝土梁的挠度研究[J].河北建筑工程学院学报,2020,38(01):5-10.

[3]孔玉琴.既有混凝土结构加固方法探析[J].四川建筑,2012(05):156-158.

[4]高华国,宇翔,徐凌,等.碳纤维布加固钢筋混凝土梁试验[J].辽宁工程技术大学学报(自然科学版),2015(08):947-951.

[5]王文炜,戴建国,张磊.后张预应力碳纤维布加固钢筋混凝土梁预应力损失试验及计算方法研究[J].土木工程学报,2012(11):88-94.