凸轮综合实验教学平台

包海涛,王殿龙,杨 睿,刘 新,高 媛,陈庆红

(大连理工大学 国家级机械实验教学示范中心,辽宁 大连 116023)

第4 次工业革命带来了新技术、新经济、新机遇的挑战,教育部于2017 年启动了“新工科”人才培养的规划[1-3]。在此大背景下,教育部对本科毕业生能力要求中,非常强调解决复杂工程问题的能力,这就需要学生能对所学知识综合分析与运用。这一能力的获得与学生工程实践是分不开的。实验教学就是一种重要的实践方式。

凸轮机构应用广泛,属于一种常见而又非常重要的机构类型[4-5]。相关实验也是机械基础的一项经典实验内容,国内各高校对此实验均有所涉及。目前该实验所使用的实验设备设计思想较为落后,不太适合新工科背景下机械基础实验教学的需要[6-8]。为此根据实验教学的实际需要,本文自主研发了全新的凸轮综合实验教学平台,用于教学实际取得了良好的教学效果。

1 凸轮实验教学内在需求

无论是市售还是自研的实验设备,一个核心目标就是必须要满足实验教学的需求,要体现出实验开展的教学内容、教学思想、教学设计。这也是实验平台设计之初要优先考虑的问题。以下根据教学的实际情况,说明凸轮实验教学的需求情况,这些也是实验平台开发的前提。

1.1 教学内容总体需求

实验教学活动成功开展的评价准则应该为:实验是否调动了学生的参与的积极性,学生是否能主动介入并完成相关任务。教学内容的设计非常关键,决定着教学思想能否成功落实和教学活动能否成功开展。

传统的凸轮实验侧重于对原理和性质的呈现,教学内容设计着眼在单一理论,验证色彩浓厚。由于未从综合应用层次上设计,因此不利于学生解决复杂工程问题能力培养。比较好的举措是按照项目研究模式,开展了课题式探究型实验[9-10]。

大连理工大学机械工程国家级实验教学中心进行相关教学改革的一个重要方向就是:根据教学大纲要求,将包括凸轮在内的各实验内容规划为多个小课题,进行探究式实验教学。课题研究的核心是根据研究的目标和任务,确定相应的步骤和方法。同样,步骤和方法也会随着研究的进程改变。这增加了问题的难度和不确定性,这种不确定性的存在,体现了研究的意义和价值。学生实验过程中没有明确要求的步骤和方法,需要根据目标自我判断。

1.2 实验教学进程需求

学生完成实验的过程,应该是一个方案选择、方案细化、分析论证、实现与验证、结果调整优化的过程。

凸轮实验教学平台是实验教学的基本载体,应该满足学生进行方案设计的需求。也就是在实验内容范畴中,对他们设计的方案中合理和不合理的部分都应该有所反映。这就需要平台具有一定的包容性。

凸轮实验教学平台应该具有根据设计方案柔性定制的功能。生产实际中设计参数确定后,可以通过虚拟样机技术进行仿真分析,然后再进行样机试制,完成原型机系统。学生实验中不可能每一次设计都试制样机,基于柔性定制的模拟加工功能可以根据学生的设计方案配置实验平台,很好地解决这一问题。

凸轮实验教学平台还应该具有方案验证和评价功能。在生产实际中样机制造完成后,需要对它的功能、指标进行测试评价,通常需要借助专用的平台或者测试设备。从面向工程角度考量,实验教学平台也需要具有检测分析功能,这样才能并将测试得到的数值与设计的目标值进行对比,分析结果,找到误差原因。

1.3 实验参数个性化保障需求

传统实验教学平台的机械基础实验参数通常不可变,很多时候可能几个小组共用相同的参数,互相参考,实验结果可以预知。内容雷同,缺乏必要的变化,必然导致学生积极性大打折扣。

机械实验不同于化工、电子方面的实验,后者实验由学科特点决定,通过改变流程、原材料、元器件可以方便地进行实验过程更新。机械实验要面向结构,各组成单元通常都采用了刚性设计,设计完成后结构和尺寸不可变,这与要求参数灵活改变的实验需求相矛盾。

平台要满足学生实验探究的需求,就应该能够在结构、参数等方面进行适应性调整。结构和参数是影响实验内容的很重要因素,根据实验要求,能够适应性地调整改变是高层次的研究设计型实验教学的基本需要。最理想的情况是根据需要保证每一组的学生实验均不雷同。

2 凸轮综合实验教学平台机械结构设计

对于凸轮综合实验教学平台,机械结构设计是基础。其中可调整的机械结构设计和可柔性设置参数的零件单元是实现的核心。

2.1 柔性可定制凸轮单元

对于盘状凸轮来说,凸轮的外轮廓决定了凸轮的运动规律,也是凸轮实验的核心。传统的凸轮实验都是采用定参数设计,凸轮制造完成后参数唯一确定。实验中通过更换凸轮来达到改变参数的目的。在一定设计参数范围内,理论上可设计无限种凸轮,但受加工等因素的制约,真正提供给学生用于实验的凸轮数量非常有限,远远不能一一覆盖对应的设计参数。为此设计实现了满足一定设计约束条件下的实验用柔性可定制凸轮,见图1。

图1 柔性可定制凸轮

凸轮的基圆决定着凸轮外轮廓生成的规律,以及压力角、凸轮尺寸、从动件升程等诸多指标。柔性可设置凸轮通过设置基圆大小来改变相应规律。对于具有典型外轮廓规律的凸轮,可以利用解析法建立得到旋转角度和基圆半径的对应关系,进而得到需要旋转的偏移角度。对于外轮廓规律复杂的凸轮无法利用解析法建立出单一的对应关系,需要多段规律插值,建立出角度与半径大小的对照数据表来确定偏移角度的位置。设定基圆半径大小时,只需把连接有刻度指针的设置轮旋转到某一确定的角度即可实现凸轮的设置。

2.2 从动件旋转变换单元

凸轮常见的从动件包括尖顶、平顶、滚子等类型。不同的从动件工作时所处的摩擦状态不相同,适用的场合也有所不同。根据教学的需要,凸轮实验装置必须满足从动件可以方便更换。从动件的安装匹配精度对后续运行的可靠性以及测量精度影响很大。传统实验台的处理方式是简单的拆卸更换,比较费时费力,处理不好还会带来安装误差,并不利于在实验课上采用。

为了克服拆卸更换的弊病,本文优化改造了相应的定位关系,在保证安装精度的前提下,设计了从动件旋转变换单元,将常用的从动件进行了相应的集成。选取了尖顶、平顶、圆柱滚子、球形滚子从动件,把它们预安装到一个旋转支撑架上。从动件与旋转支撑架的安装精度在制造装配时一次性保证即可,后续不需要任何调整,大大节约了拆卸装配时间,可以在10 s内完成切换。从动件旋转变换单元见图2。

图2 从动件旋转变换单元

使用时打开旋转支撑架锁定旋钮,使支架旋转即可完成不同类型从动件的快速变换。支架每转过90°,内部的锁定销自动就位一次,当转到所需的从动件对应位置后,拧紧锁定旋钮,锁定当前位置的从动件,即可保证实验过程中从动件直线运行的精度要求。

2.3 偏置距调整单元

偏置距参数的调整设置也是凸轮实验平台的一项重要的功能。当凸轮在整个工作过程中,从动件的轴线始终通过圆心则称为对心凸轮系统;不通过圆心则称为有偏置距的凸轮系统,并有正偏置和负偏置之分[11]。偏置距的大小直接影响从动件的升程和压力角的大小,且与从动件运动平滑度、加速度、凸轮轴向负载以及工况要求相关。

偏置距的调整单元采用直线导轨导向,保证了从动件垂直方向的导向精度,驱动采用微型丝杠调距的方式实现。丝杠正转和反转决定从动件的偏移方向,完成正偏置或负偏置设定。利用丝杠的自锁性,实现在行程范围内任意偏置距的锁定。偏置距大小可以通过预设的刻度尺直观指示。图3 为偏置距调整单元。

图3 偏置距调整单元

3 平台测控系统设计

平台的测控系统主要用于凸轮系统的运动状态控制,以及评价、分析相关传感器数据。测控系统是一个完整的包含电机驱动和数据采集、存储、处理、传输的交互式嵌入式系统。

3.1 测控系统的总体布局

凸轮实验平台采用上下位机控制模式,其中下位机主要完成凸轮的运动控制和传感器的信号采集,进而对数据进行处理分析。上位机完成对下位机的监控、数据通信、远程控制等,可以是计算机、平板或手机等。

测控单元核心采用当前应用广泛的 ST 公司的STM32F407。它是新一代的通用 ARM 芯片,可以完全替代51 单片机,具有32 位ARM Cortex-M4 内核,最高运行频率可达168 MHz,片上可利用的资源非常丰富,包括浮点运算单元、A/D、D/A、SPI、I2C、USART、USB、CAN 及32 位计数器等。

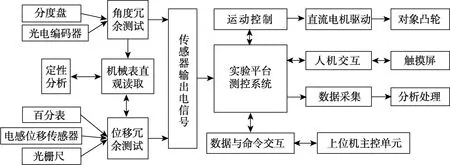

测控系统包含了数据采集单元、电机驱动控制单元、人机对话单元及数据的处理、数据传输等功能单元。图4 是实验平台功能框图。

图4 实验教学平台功能框图

3.2 数据采集单元

平台需要采集的信息量主要包括从动件的位移、凸轮的转角分度。为适应实验不同情况需求,采用了冗余设计思想,这样可满足不同场合的需求。其中转角测量采用了光电编码器和人工读数码盘。位移测量采用电感式位移传感器、光栅尺和机械百分表。不同的测量方式工作机理有区别,输出信号的类型不同,精度也有所区别,根据实验的要求可以进行自由的匹配组合。

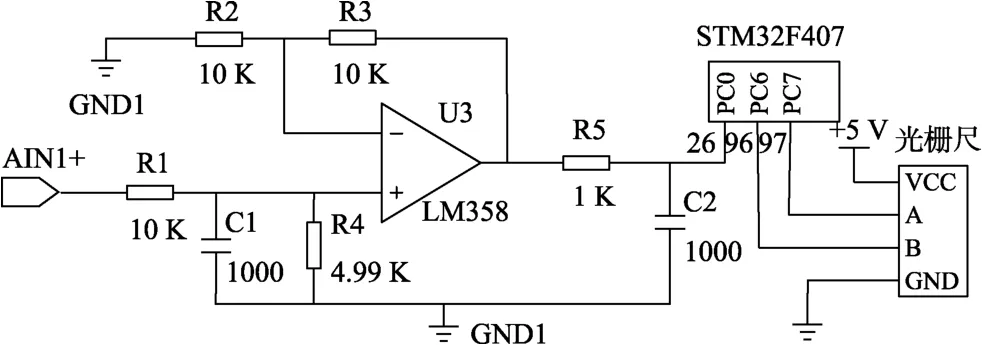

电感式位移传感器和光栅尺工作机理不同,输出信号的类型不同,对应的接口电路也不一样。电感式位移传感器输出的是模拟信号,需要使用A/D 转换器将其转化为数字量;光栅尺输出的是正交数字脉冲信号,需要与定时器连接。利用 STM32F407 内部集成的A/D 和定时器可以很方便地实现数据的采集。其中AIN+接电感式位移传感器,PC6 和PC7 接光栅尺。数据采集电路如图5 所示。

图5 数据采集电路

3.3 直流电机无级调速单元

凸轮在从动件大偏置的情况下,负载阻力很大;直流电机的转速较高,扭矩较小,必须通过减速器提升扭矩。凸轮在整个工作周期载荷实时变化,需要进行恒转速驱动控制,保证凸轮在不同工况下稳定工作。平台需要能够线性控制凸轮速度,就必须对电机转速进行适应性调节,本文采用了常用的PWM 无极调速方式,可以保证调速范围内较好的线性。

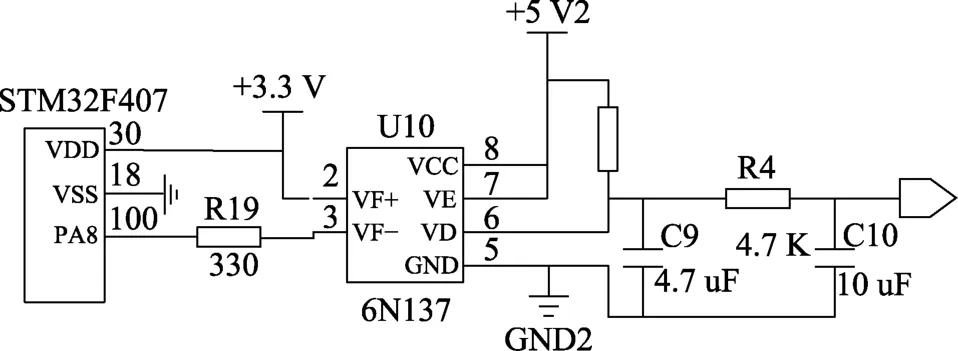

STM32F407 的外设定时器功能强大,具有PWM输出模式,对该信号进行简单处理后,与驱动级连接即可实现对直流电机的速度控制。PWM 输出信号谐波丰富,尤其是连接大功率的功率驱动级后,对于嵌入式系统干扰很大,因此必须考虑隔离问题。使用常用的6N137 高速光耦可以方便地实现光电隔离。驱动级需要连续的模拟电压,隔离后输出的PWM 信号经过由电阻和电容组成的无源低通滤波器,得到较为平滑的直流电压,输入给电机驱动级。PWM 隔离滤波电路原理见图6。

图6 PWM 隔离滤波电路原理图

3.4 人机交互单元

嵌入式系统或智能仪表都需要良好的人机对话方式,方便进行数据和命令的交互。实验平台采用 10寸的彩色液晶触摸屏,作为信息输出和操作输入的对话单元。液晶显示器色彩丰富,可以自定义显示图形、文字、曲线等。

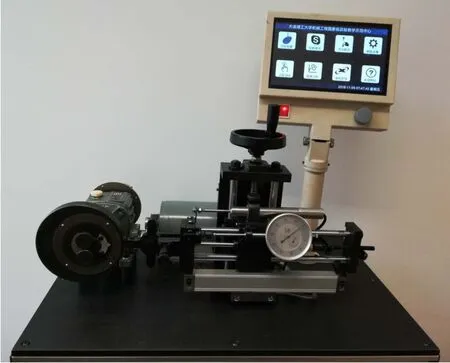

测试系统还包括数据传输单元、远程控制单元、数据存储单元、手机蓝牙控制单元,限于篇幅不一一介绍。图7 为凸轮综合实验平台全貌。

图7 凸轮综合实验教学平台全貌

4 教学应用与效果评价

4.1 实验任务

凸轮运动规律的选择与设计是课程的一个学习重点,因此在教学内容的设计上以此为核心。为了贴近生产实际,所选取的规律都来源于生产实际中广泛应用的经典机构,根据实际应用的情况予以抽象提炼,最终得到了在给定应用工况约束条件下的凸轮设计探究型实验项目设计任务线图,也就是设计目标。学生根据这一设计目标,实现凸轮系统的设计,完成方案设计;再通过平台的配置功能,实现该系统;最后利用平台的测试检验功能来对设计匹配完成的系统进行检验,判断设计目标的达成情况。

4.2 实验教学进程

实验以凸轮综合实验教学平台为教学的基本载体,以凸轮机构运动特性研究为核心,进行了项目探究式实验教学。实验进程包括了设计方案选择、实现、验证、分析、优化等过程。这是一个项目研究的过程,也是学生解决复杂工程问题能力物化的过程。

课题式探究型实验题目注重的是思维演绎的过程训练,因此没有明确的实验方法、实验步骤、数据记录等要求,只要求项目的总体目标达成。要使设计的凸轮满足工况的需求,就需要研究凸轮轮廓与运动之间的关系。凸轮从动件的运动不仅取决于凸轮实际廓线,还与偏置距、从动件结构形状、滚子半径大小有关[12-13]。

确定设计方案就是根据设计目标任务线图以及工况的相关要求,确定在实验中使用凸轮系统的组成。学生要从冲击、速度、载荷角度确定基本的凸轮外轮廓规律与从动件的类型,包括基本凸轮的类型、从动件的类型、基圆大小、偏置距的大小。这些参数最终的选择依赖解析法并结合仿真分析计算得到[14-16]。

学生通过小组讨论,并运用相关理论、软件工具得到了合理的设计参数后,接下来利用实验平台的柔性配置功能,设置柔性凸轮相关参数、从动件类型、偏置距大小。初始任务目标不相同,则每个团队所实现的凸轮系统也不一样,避免了互相抄袭。配置的过程相当于学生根据自己的设计方案个性化加工制造了一个完整的凸轮系统。

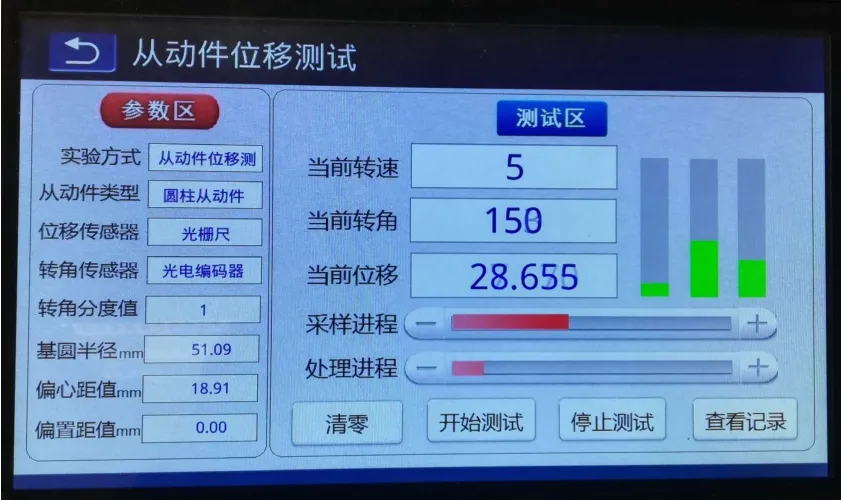

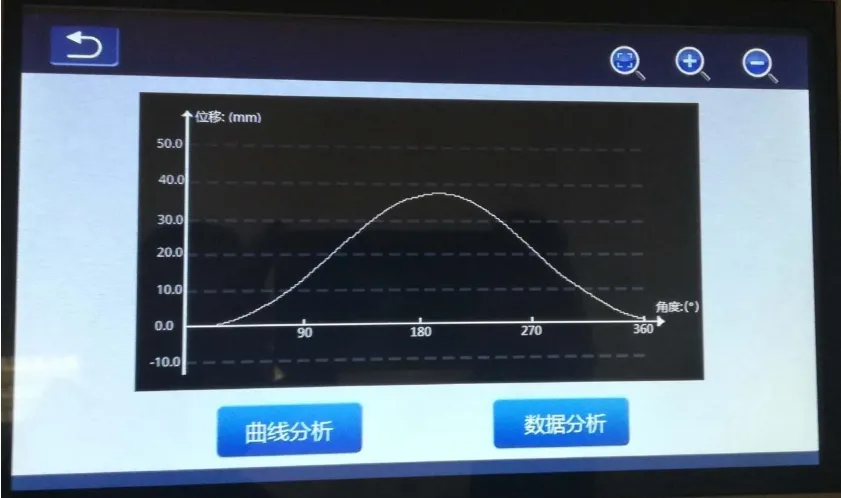

样机的测试评价在生产实际中是一项非常重要的工作。学生利用实验平台的检测功能输出数据,作为设计的评价依据,并分析数据得到评价结果,确定是否满足设计目标和是否需要继续优化设计。这一过程和工程项目研究也是相一致的。图8 为从动件位移在线测试的功能界面,图9 为从动件位移规律分析的功能界面。

图8 从动件位移在线测试功能界面

图9 从动件位移规律分析功能界面

4.3 实验教学效果评价

利用凸轮综合实验教学平台开展课题探究式实验教学,让学生沉浸到了项目研究的情境中,学生的主动性被激发,在方案设计、论证、实现、测试与验证整个过程中都能积极参与。

学生在实验中综合运用所学知识,完成设计任务,配置系统,并且最终通过实验平台对设计结果进行验证、评价。这是一条从完成设计目标到实现最终设计结果的完整项目研究路线,与工程实际中课题研究从设计目标到最终实现的过程是相似的,教学效果是传统实验所不能比拟的。

5 结语

本文从本科机械基础实验教学的综合需求出发,开发了凸轮综合实验教学平台,满足了开设高水平课题式探究型凸轮实验的需要。经过教学实践表明,该实验系统数据可靠、工作稳定,实现了设计开发的预定目标。实验平台的开发还丰富了传统凸轮实验教学的内容,提高了实验的层次。实验中学生参与实验,主动思考问题、解决问题的热情显著提高,获得良好的教学效果。