TMP装置生产运行分析

赵立忠(大庆宏伟庆化公司裂解车间,黑龙江 大庆 163411)

1 进料方式简介

常规催化裂化进料方式:催化剂先与原料油接触反应后,活性下降,再和回炼油浆(回炼油)接触反应。常规催化裂化反应机理:平行—顺序反应,原料裂解成中间馏分(柴油、汽油),反应时间增长,产物继续进行二次反应,生成气体和焦炭,此方式造成二次反应,加氢反应增多,烯烃饱和生成烷烃,汽油辛烷值低,液态烃中丙烯含量低。

TMP装置设计进料方式:外来新鲜原料与油浆上返塔混合进入分馏塔,塔底混合油浆进入一段提升管;外来重C4经热水加热到90℃进入二段提升管。

TMP技术设计理念:

(1)一段进新鲜原料,二段进回炼C4(回炼油),均与高活性再生剂接触反应,两段都在轻油收率最大时结束反应,保证目的产物收率最大化。

(2)重油轻质化反应在提升管底部基本完成,同时催化剂失活。

(3)原料中的链状组分才能转化成丙烯;催化剂中ZSM-5是丙烯生成的关键;催化剂中存在Y或USY,对丙烯的收率和选择性都是不利的。

(4)丁烯在500℃以下易转化成丁烷,丁烷在550℃以上才能转化;丙烯主要由丁烯转化而来,温度超过550℃对其收率影响不大,但对选择性不利;短反应时间有利于提高丙烯的选择性,丁烯在HZSM-5上才能转化生成丙烯。

(5)丁烯单独反应生成丙烯收率虽然较高,但1~2s的接触时间太长,干气收率高,采用组合进料技术,可及时终止丁烯反应,降低干气收率。

在装置刚开工阶段,TMP装置裂解能力不足,生焦量少,需要喷燃烧油才能维持正常生产,在之后装置检修改造中,车间对原料进料流程进行改造,原料少量经油浆下返塔进入分馏塔底,弥补分馏塔液位,并降低液相温度;新鲜原料和分馏塔底油浆混合(混合后温度260℃)进入一段提升管,混合C4经热水加热到90℃进入二段提升管,在此条件下,满足了两器的热量平衡。

2 实际和设计处理量对比分析

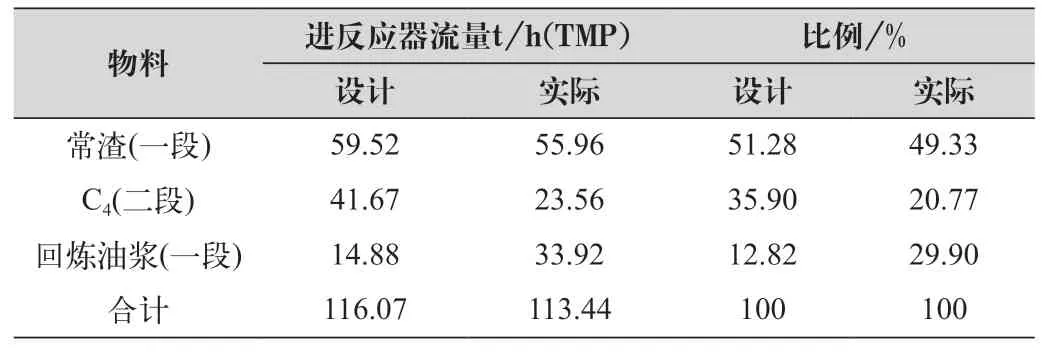

从表1可以看出,原料实际进料量(含3t/h炼化油浆)比设计值低3.56t/h,回炼C4比设计值低18.11t/h。加工量低主要原因:

(1)反应和分馏之间的重油循环量大,提升管总进料量89.88t/h,扣除外来原料量55.96t/h,约34t/h的重油在反应和分馏之间循环,占总进料的29.90%,这部分重油进料没有裂解成中间产品。

表1 实际和设计处理量对比分析

(2)原料和油浆进料没有分开进料,造成原料及油浆这两种不同性质的物料在同一反应条件下裂解,油浆先吸附在催化剂上,降低了催化剂对原料油的裂解能力,不符合TMP技术分段进料、催化剂接力的技术原理。

(3)一段提升管混合器在使用中效果不理想,存在一定程度缺陷,它限制了催化剂流通能力,使得剂油比无法达到设计值,造成一段提升管裂解能力不强。

(4)一段再生斜管内催化剂流化不稳定,密度波动较大,催化剂采样时关闭松动蒸汽,则其密度急剧下降。催化剂和原料接触不均匀,造成原料裂解能力弱。

从以上加工情况看,反应和分馏之间的重油循环量达到33.92t/h,设计只有14.88t/h,这说明反应裂解能力不足,催化剂没有将重油全部裂解成中间产品—液态烃、汽油和柴油。

3 产品分布分析

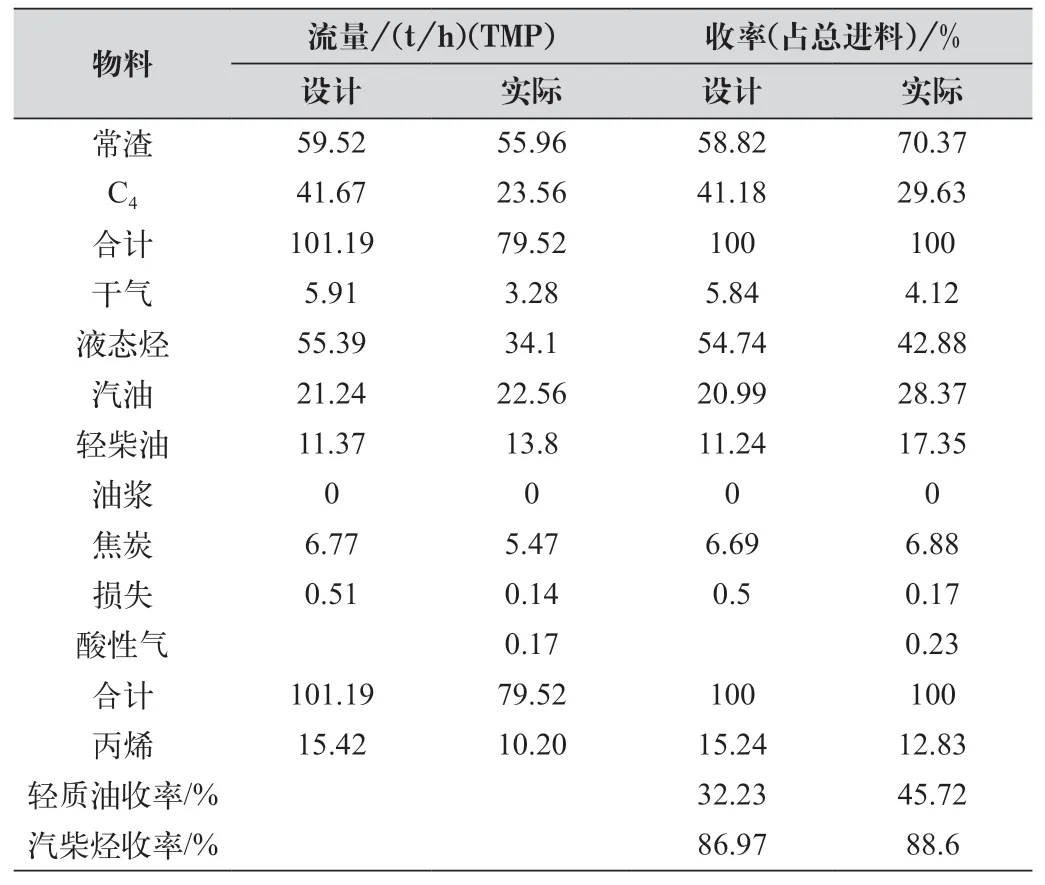

如表2所示。

表2 产品分布分析

从产物分布看,干气、液态烃收率均低于设计值,汽油、柴油均高于设计值。从液态烃收率看:扣除C4回炼量的影响,设计原料裂解自产液态烃约为13.72t/h,而实际原料裂解自产液态烃约为10.54t/h。

从目的产品丙烯上来看,丙烯设计产量为15.42t/h,实际产量为10.20t/h,丙烯设计收率为15.24%,而实际收率为12.83%,相差2.41个百分点,主要是由于回炼C4中烯烃含量较少,设计回炼C4中反-2-丁稀和1-丁烯含量为45.53%,而实际回炼C4中只占30.89%,反-2-丁稀和1-丁烯是转化成丙烯的主要原料,反-2-丁稀和1-丁烯含量少,直接影响了丙烯的产量,降低了丙烯的收率。

反应和分馏之间的重油循环量达到近34t/h,占总进料的29.90%,这说明反应裂解能力不足,催化剂没有将重油全部裂解成中间馏分(汽油、柴油),中间馏分裂解成液态烃的程度也不足,所以副产物干气收率也低。

从焦炭实际产量5.47t/h,低于设计值6.77t/h,按照设计收率计算焦炭量应为5.32t/h,焦炭产量较设计值高0.15t/h,焦炭实际收率比设计收率高0.19%。主要是由于(1)原料流程改造,原料油由进入分馏塔取热后,再经油浆泵送至提升管反应,改为少量新鲜原料去分馏塔塔底,控制分馏塔底温,大部分直接和回炼油浆混合去提升管反应,使得分馏塔底馏分油中轻组分含量减少,在提升管总进料量不变的情况下,进料组份变重,增加了焦炭产量。(2)油浆和罐区渣油混合作为装置原料,使得进料组份变重,也增加了焦炭产量。(3)一段再生斜管流化不稳定,造成重油提升管裂解能力不足,约有34t/h重油在反应和分馏之间循环,使得原料组份变重产生焦炭。

从以上分析看出,干气收率较小,焦炭产量较大,主要是由于回炼油浆较大,产生焦炭较大,而新鲜原料相对产生焦炭量还是不足,由此看出原料和油浆组合进料可以抑制原料产生干气和焦炭的生成。

4 能源消耗分析

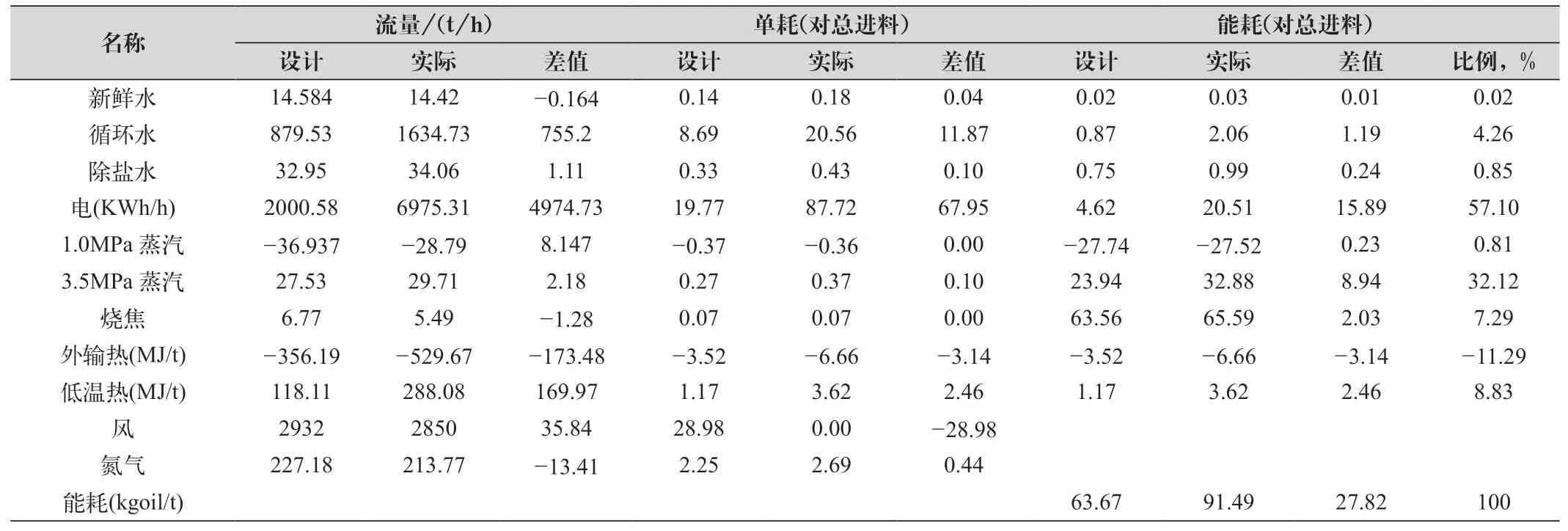

从表3中可以看出:除了外输热增加,降低了能耗外,其它均增加了能耗。其中:3.5MPa蒸汽和电能耗对能耗增加影响最大,分别达到了32.12%和57.10%。低温热增加能耗8.83%,烧焦增加能耗7.29%,循环水增加能耗4.26%。

表3 能源消耗分析

从表3数据中,可以看出影响装置能耗的主要因素有:

(1)烟机未运行及运行未达设计指标,造成装置总用电量高,增加了电的能耗。

(2)装置热量不足,油浆、外取热3.5MPa发汽量低,未达设计值;气压机负荷未达设计值,但为使机组不喘振,反飞动量增大,使得汽轮机所用3.5MPa蒸汽量增大,以致于外来3.5MPa蒸汽用量增加,增加了3.5MPa蒸汽能耗。

(3)提高了C4进料温度,增加了装置低温热用量,增加了低温热能耗。

(4)为保证两器热平衡,保证C4进料所需热量,提高了原料中重组份含量,增加了焦炭产量,增加了烧焦能耗。

(5)装置内空冷冷却效果不好,增加水冷冷却器,造成循环水用量增大,增加了循环水能耗。

(6)优化装置操作,控制中段循环量,增加热媒水回水温度,提高了外输热能耗,降低了装置能耗。

5 结语

从以上分析看出,中间产品产物分布与设计变化较大,主要是原料和油浆组合进料抑制了原料产生干气和焦炭的生成,再生器热量不足,C4回炼量无法提高造成的。丙烯收率降低,主要是由于回炼C4中反-2-丁稀和1-丁烯含量少,造成回炼C4转化率低,丙烯产率较低。装置能耗较设计高,主要是烟机未运行,主风机耗电量较大;再生器热量不足,外取热发汽量较小造成的。在今后的调整操作中主要是想办法提高再生器热量,提高回炼C4量,也相应提高3.5MPa蒸汽的发汽量,来达到设计的要求,提高目的产品的质量,降低装置的能耗。