厂用电节能措施和技术改造的应用实践

刁敏师

江苏华电扬州发电有限公司

0 引言

随着社会主义市场经济不断深入发展,竞争已经渗透到全社会各个领域,发电企业面对电力市场竞争时,主要以深挖企业内部潜力为主,例如财务成本最优化、能耗指标最小化等。其中生产指标涉及的范围和数量很大,主要有:煤耗、气耗、厂用电率、飞灰等。江苏华电扬州发电有限公司在燃机投入运营后,在厂用电节能措施和技术改造方面做了积极尝试,取得了很好的效果。

1 厂用电系统构成

1.1 装机情况

江苏华电扬州发电有限公司在运机组有:两套330 MW燃煤机组(#6、#7机)和两套475 MW9F天然气机组(#1、#2机)。

1.1.1 厂用电系统构成

2×330MW 燃煤机组厂用电系统分别由各高厂变和#1启备变组成。

1.1.2 机组概况

2 台475 MW 燃机机组,分别于2017 年3 月和5 月投产。设计工况:燃机机组为具备调峰功能的发电机组,年利用小时3 500 h。按照设计方式运行,暂定一台调峰运行(早启晚停),一台调度备用;迎峰度夏季节用电高峰时段,两台燃机按调度要求全部运行;两台燃机合计年利用7 000 h(运行小时数稍高),电网低负荷季节或时段,两台燃机按调度要求同时备用。

厂用电源:燃机工程6 kV高压厂用电源设计采用“手拉手”方式,单台机组厂用电源通过主变、高厂变下载,造成较大的损耗,厂用电率偏高。燃机主变设计空载损耗为170 kW,正常低负荷运行时,为防止变压器局部过热,开1~2 组冷却器,加上少量的负载损耗,在停机情况下,单台主变总的损耗超过200 kW。燃机高厂变技术协议数据设计空载损耗为15 kW,25%负载时的负载损耗为6.875 kW,50%负载时负载损耗为27.5 kW;在低负荷情况下,单台高厂变总损耗超过20 kW。双机主变、高厂变总空载损耗合计440 kW。

图1 江苏华电扬州发电有限公司全厂一次接线图

2 电力市场和天然气供应现状

2.1 节能减排机组优先发电

根据国家节能减排方针,电网优先考虑高效节能排放低的发电机组发电,发电计划和实时调度均依照此准则进行,因此光伏电、水力发电、风力发电、天然气发电以及1 000 MW 级机组发电都是优先考虑对象。

2.2 天然气发电存在诸多不确定因素

火力发电方面,由于我国是一个产煤大国,因此,燃煤火力发电机组占据大部份额,随着全球环保要求逐年提升,污染物排放相对低的天然气发电市场份额逐步提高,在华电江苏公司,燃气机组占到区域全部装机容量46%左右。虽然天然气发电有很多有利因素,但由于我国是一个石油天然气净输入国家,中西部石油天然气开发成本高,与世界主要产油国俄罗斯的油气管道建设存在一定周期问题,油气供应缺口大,同时,世界油气价格因为地区纷争波动较大,因此,天然气供应造成燃气机组发电能力受到很大影响。

2.3 燃气机组的优势和不足

燃气机组的发电原理决定了其启停很快,再加之污染物排放低,很多时候,它都作为电网调峰主力机组,因此,相对于燃煤机组启停次数较多。

2.4 燃气机组实际发电状况

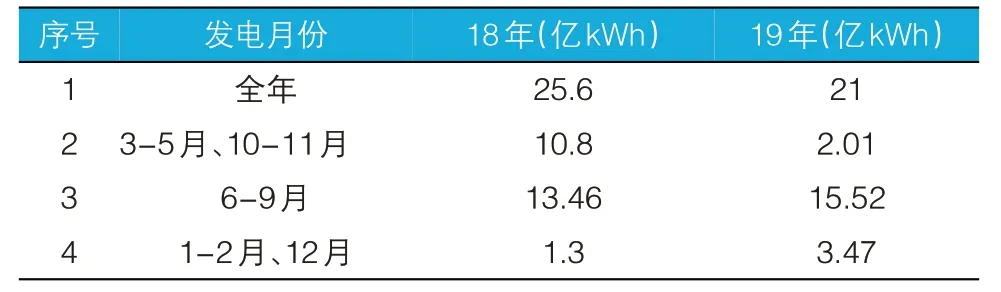

2018年和2019年扬州发电有限公司燃机负荷率分别为78.67%和80.12%,利用小时数分别为2 692 h 和2 211 h,机组启停次数分别为239 次和85 次,双机全停分别为75(1 800/24)和187.5(4 500/24)天。表1 数据显示,燃气机组迎峰度夏时段的发电相对稳定,占比较大,迎峰度冬时段的发电作用不大,3、4、5、10、11月份发电不可控。总体情况是启停多,待机时间长,双机停运时间在2.5月到6.25 月之间(平均4.375 月,平均约占全年1/3)。见表1。

表1

3 厂用电节能措施和技术改造可行性分析

3.1 存在问题特点分析

电力市场和天然气供应形势,燃气机组发电特点以及厂用电系统形成发电几个特征,即,连续运行时间短,单机迎峰运行,双机停运时间长。

这些特征直接关乎机组经济运行,一是造成发电厂用电率高,二是下网电量比例高。机组启停多由机组特性及电网调度决定,一时无法改变。

是否可以降低下网电量,从而提高机组经济效益?下网电和自用电最大区别在价格,下网电价格江苏省电力公司以0.597 元/kWh 收取,自用电价格为发电成本价格,江苏华电扬州发电有限公司煤机厂用电成本为0.37 元/kWh,燃机厂用电成本为0.436 元/kWh,两者价差分别为0.217 元/kWh 和0.161 元/kWh。在燃机单机时段,及时停用主变和高厂变,利用0.161元/kWh价差节约下网电量支出。

3.2 设置厂内备用电源减少下网电量

机组一定运行方式下采取不同厂用电供给方式,厂用电总量和支付资金量会不同,厂用电取用方式和价格不一样,经济效益不同。在燃机双机停运时段,及时停用主变和高厂变,可以直接降低空载损耗节省运营开支。

对于燃机,双机停运时段厂用电取用新的备用电源,降低空载损耗,减少下网电量,节省生产支出,是一种节能技术改造成果。

3.2.1 技术可行性分析

1)厂用电接线和供应方式

燃机机组(2×475 MW)220 kV 电气主接线采用双母线接线方式(户外GIS),两套机组以发-变组方式接入220 kV 母线。燃机发电机组正常运行励磁方式设计采用自并励静态励磁系统,励磁变高压电源取自发电机出口;变频启动时采用自它励静态励磁系统,励磁变高压电源取自6 kV 厂用母线。

燃机机组启动时需要先进行变频拖动后点火,燃机发电机设置出口开关(GCB),便于SFC输出的接入。每台燃机机组设置一台双绕组有载调压变压器,高压侧接于GCB 外侧与主变低压侧之间,低压侧分设A、B两段6 kV厂用母线,双套低厂变及高压辅机电动机等电源分接于两段6 kV 母线上。发电机出口至主变低压侧均采用全连式微正压离相封闭母线;高厂变低压侧及母线连接采用金属共箱封闭母线。

煤机机组(2×330 MW)高压启动/备用变压器电源,接于燃机机组220 kV 母线,采用高压电缆连接到变压器高压侧。

2)初步技术可行性分析

两台330 MW 煤机实际长期运行一台(因热负荷用户需求及电网调度要求连续运行),大部分时间实际负荷较低,另一台机组长时间处于停运状态。在单台330 MW 煤机长期运行的情况下,煤机启动/备用变压器也长期处于运行状态,根据资料,煤机启动/备用变压器尚有一定的容量冗余,满足燃机停机时的厂用负荷增加需求。

燃机主厂房A排和煤机主厂房A排在同一条线(东西向),相距比较近(约40 m),燃机6 kV厂用电源接线比较简单,改造方便,煤机主厂房厂用6 kV备用段场地条件较好,优化方案实施条件较好。

3)主要方案(其它具体改造方案略)

煤机部分:煤机启动/备用变压器低压侧6 kV备用60 A段母线新增加T接共箱封闭母线,位置定于#6机组6 kV开关室西南角主厂房A排墙边,具体位置及布置、配置在下一步设计阶段确定。

现场设置6 kV 开关柜2 面(4 面),1(2)面为电源开关,1(2)面为备用总电源的电压互感器;T接的封闭母线从开关柜上部引下进入,电缆从互感器柜下部引出,电缆引出主厂房,接至燃机厂房6 kV 备用电源。

根据可靠性需求,比选采用一路或两路电源方式。

燃机部分:来自煤机6 kV 备用总电源,接入燃机“手拉手”共箱封闭母线,作为燃机4段6 kV母线的备用电源。

方案需要对“手拉手”共箱封闭母线两端的6 kV电源开关柜进行适当调整和改造,满足电源电缆接入要求;根据电源进线电缆的回路数及单回根数确定开关柜改造方案。

3.2.2 经济核算

2018年全年燃机下网电量为995万kWh,考虑到机组全年约1/3 左右处于长时间备用状态,折算厂用电可切换时间约1/3=0.33,主变、高厂变总空载损耗合计220 kW。

全停总空载损耗电量=220×1/3×365×24×2=127.2万kWh

节约费用=127.2×0.597=75.9万元

厂用电技术改造项目按照最简洁方案成本约为75 万元(实际支付70.02 万元),技术改造后,一年即收回改造费用。

3.3 优化运行措施减少下网电量

3.3.1设置厂内备用电源的技术改造从可行性报告到具体实施需要一定的条件和施工时间,能否在频繁启停与长短不一的双待机模式切换之间,及时准确降低不必要的“待机”耗电,减少下网电量。

燃机停运之后的一段时间,机组的不同辅助设备相继可以退出运行,退出时间根据机组停用时间决定,即使是辅机全部退出运行,#1、2 主变空载电量也是不小的数值,优化运行方式,有必要采取节能运行措施。

3.3.2 燃机辅机及主变节能措施

1)机组启动阶段节能措施

(1)机组点火前12 h,恢复闭冷水、主机润滑油、密封油、顶轴油、控制油系统,投入机组盘车。

(2)点火前8 h,恢复循环水系统,各辅机测绝缘正常后供电。

(3)点火前6 h,恢复凝结水系统,余热锅炉高中低压汽包上水至点火水位后停运高、中压给水泵,凝泵切至停机凝泵。

(4)点火前4 h,恢复辅助蒸汽系统,及时投用炉底蒸汽加热,至汽包起压后停用炉底蒸汽加热。

(5)点火前2 h,投入机组轴封,凝汽器抽真空。低压缸冷却蒸汽暖管。

(6)机组启动,汽轮机进汽前启动第二台循环水泵运行。

2)机组停机阶段节能措施

(1)机组停运后,及时停运一台循泵。

(2)机组停运后,确认汽轮机高、中、低压旁路阀自动关闭,及时关闭余热锅炉高、中、低压主蒸汽电动隔离阀。

(3)机组停运后,高、中、低压汽包水位上至高二值,停运高、中压给水泵(注意高压给水泵必须在盘车投入后半小时才可以停运),凝泵切至停机凝泵,闭冷泵切至停机闭冷泵运行(带公用系统运行时可不切换),循泵切至停机循泵运行。

(4)机组次日无启动计划时,停运控制油泵。

(5)机组停运后,高压缸第一级金属温度降至350 ℃时,停真空泵破坏真空到零停轴封,真空破坏后停止停机循泵运行,注意排汽温度应不大于60 ℃。

(6)机组停运后,高压缸第一级金属温度降至300 ℃时,停机凝泵,注意排汽温度。

(7)机组满足盘车停运条件时,停运盘车、顶轴油泵、密封油泵及润滑油泵。

(8)机组停运后,前置模块天然气置换结束,停运燃机罩壳风机及FG风机。

(9)机组停运后,及时将不用的辅机断电。装有变频器的辅机,在停运后立即停用其小室空调,在转热备用时开启其小室空调。

(10)机组停运后及时将共用系统切换至运行机组供电、供水,减少下网电量。

4 厂用电节能措施的应用实践效果

1)厂用电节能措施执行前后下网电量对比(2019 年11 月完成燃机备用电源厂用电改造)。2018 年1 月-10 月,燃机下网电量为835 万kWh,2019 年同期为708 万kWh,其中,2019 年1 月和2月没有执行厂用电节能措施,复合10 个月电量约708×8/10=566.4万kWh。

节约下网电量值=835-566.4=268.6万kWh

折算至全年节约下网电量值=268.6×12/10=322.3万kWh

2)厂用电节能措施直接节省费用

厂用电量差=268.6×12/10-63.6=258.7万kWh

直接节省费用=258.7×0.597=154.4 万元

5 厂用电节能技术改造的应用实践效果

5.1 节约电量

厂用电节能技术改造前后综合成本支出对比。2019年经设计院设计,厂家供货,在#6 机组D级检修前完成启备变侧施工,利用两台燃机长时间备用间隙,完成改造工作,见图2。

1)节电措施主要包括启动前和停机后系统及设备的时间精准把控,节约电量为全停空载损耗电量以外部分,节电措施电量=322.3-63.6=258.7万kWh,直接节省费用154.4 万元。这部分由单机“手拉手”厂用电互供,节约电量价差0.161 元/kWh 节约电量价差费用=258.7×0.161=41.7万元。

2)2019 年厂用电节能措施节省费用为直接节省费用、节省空载损耗费用和节约电量价差费用。

三项合计节省费用=322.3×0.597+41.7=234万元

3)2020年节省费用预测

改造后,燃机全停实行启备变供电,可以同时减少两台机组空载损耗。

全停总空载损耗电量=63.6×2=127.2万kWh。在2019年基础节约下网电量将进一步提高,预计节约下网电量=258.7+127.2=385.9万kWh。

图2

5.2 节约费用

节省费用=75.9+154.4+41.7=272万元

其中,空载损耗费用=127.2×0.597=75.9 万元

节能措施直接节约下网电量费用=

(385.9-127.2)×0.597=154.4万元

节约电量价差费用=

(385.9-127.2)×0.161=41.7万元

空载损耗计量时间取2018年和2019年两年平均值,从发电计划及实际发电趋势看,2020 年空载损耗电量远大于127.2 万kWh,由下网电量引发的厂用电节能措施和技术改造投入,实际节约回报相当可观。其中,厂用电节能措施通过同期对比可以清晰得出节能效果,技术改造方面实际效果很快将在厂用电优化项目启备变的计量表计中得到验证。

6 市场经济下节能手段的成因思索

通过分析可见,扬州发电有限公司厂用电节能措施和技术改造的应用实践源自市场经济的不断深化,是在企业经济效益主导下的一次成功实践。它是在电力、能源等市场变化的情况下,对机组厂用设备配置、运行方式调整、技术手段改进以及经济杠杆作用等综合因素的再考量,是对发电企业运营人员管理智慧的提升。

以往,发电厂的厂用电节能措施和技术改造工作大都从技术角度出发,着重技术方面完善,如今,更多由经济杠杆触发的节能工作越来越呈现出一种大的趋势。例:

1)辅机(系统)该停不停,运行方式不经济。

2)对机组不同方式下的系统和辅机运行状态及时进行切换,出台各方式经济运行措施,使安全和经济效益最大化。

3)高效运行方式,减少厂用电。

4)三期和四期工程公用系统(循环水取水)有重复,不适合运行实际。

5)对大、小泵出力进行再核算,对运行方式再排查,调整泵运行方式组合。

6)效果:泵组运行方式得到优化,效率提高。

由上述代表性的案例可见,节能工作涉及多方面,在很多情况下,一个简单的经济账能促进设备(系统)技术优化和升级,引出一个节能项目。在21世纪市场经济的大环境下,经济效益的标尺将是促成多类型节能手段的重要因素,对系统和设备进行科学的节能性评价,技术人员增加更多的经营意识,节能工作才能取得丰硕成果。