导叶叶片数对轴流泵水力性能的影响

任向轩,汤方平,石丽建,尚晓君,徐 莹,刘海宇

(1. 扬州大学电气与能源动力工程学院,江苏 扬州 225009;2. 扬州大学水利科学与工程学院,江苏 扬州 225009;3. 江苏省太湖地区水利工程管理处,江苏 苏州 215128)

0 引 言

轴流泵具有扬程低、流量大的特点[1],而且其结构简单、使用方便,特别是随着南水北调工程的开工建设,轴流泵在我国的运用越来越广泛。目前,轴流泵主要用于农业和水利工程,城市中的给水排水,以及工业生产用水排水[2-4]。因此,对轴流泵装置内部流动机理进行深入研究,对促进调水工程的良性循环和可持续发展具有重大的意义。

后置导叶作为轴流泵中一个重要的部件,安装在叶轮的出口侧,作用是将流出叶轮的水流的旋转运动转为轴向运动,同时将部分动能转化为压能。其中,导叶叶片数对轴流泵的高效运行起着至关重要的作用[5,6]。梁金栋[7]等研究导叶出口水流速度环量对出水流道水力损失的影响,得出了使出水流道水力损失最小的最优环量;张文鹏[8]等探求不同导叶参数对混流泵水力性能的影响,得出了导叶的最优叶片数和最优扫掠角度;孙丹丹[9]等为了提高立式轴流泵的水力性能,对比分析了多种方案下进出水流道的损失;王超越[10]等采用3种不同的边界环量分布方式,探究了其对斜式轴流泵出水流道流场的影响;郭楚[11]等研究了导叶叶片数及导叶相对位置对低扬程轴流泵装置的影响,为泵装置的导叶水力设计和效率提高提供了一定的参考;施伟[12]等通过对导叶进口段调节来提高轴流泵在非设计工况下的效率,扩大其高效区的范围。

综上所述,前人对轴流泵后置导叶的优化问题已经作了或多或少的研究,但是他们的研究只是摘取了其中一部分加以分析,不够全面。本文在前人研究的基础上,对不同导叶叶片数下导叶的出口流态、出水管道流场进行了详细的对比分析,以探求导叶叶片数对轴流泵水力性能的影响。

1 计算模型

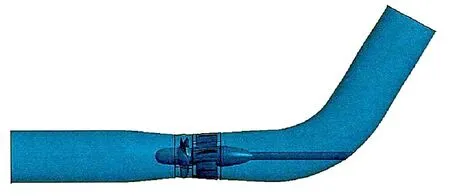

本文选用的轴流泵模型基本设计参数为流量Q=360 L/s,转速n=1 450 r/min,叶轮直径D=300 mm,轮毂直径110 mm,叶顶间隙0.2 mm,叶轮叶片数4片。泵段整体部分包括进口延伸段、进水锥管、叶轮室、导叶体、弯管和出口延伸段,见图1。

图1 轴流泵计算模型

2 数值模拟

轴流泵内部是一种复杂的三维不可压缩流动,流体流动遵守物理守恒定律,主要包括质量守恒定律、动量守恒定律和能量守恒定律。

2.1 网格划分

进水直管、前导水锥、后导水锥、标准60°出水弯管和出水直管5个计算域利用ICEM软件进行结构性网格的划分,网格质量达到0.4以上,保证符合设计要求。叶轮和导叶部分在TurboGrid中生成网格,同时也能够满足计算要求。在满足网格无关性要求的前提下,叶轮网格数设置为54 万个,导叶网格数设置为47 万个,最后得出泵段整体计算域的网格数为181 万个。

2.2 边界条件

基于N-S方程,采用标准k-ε紊流模型,运用ANSYS CFX软件对轴流泵内部流动进行三维数值模拟。将进口边界条件设置为压力进口(1个标准大气压),出口边界条件设置为质量流量出口。固体壁面边界如叶片表面、轮毂表面、叶轮外壳的内表面等设置为无滑移壁面,近壁区采用标准壁面函数边界条件[13]。交界面设置,前导水锥出口和叶轮进口、叶轮出口和导叶进口动静交界面采用Stage交界面模型,导叶出口和后导水锥进口静静交界面采用None交界面模型。求解格式选择High Resolution格式,残差(RMS)设置为10-5,以此为基础进行模拟计算。

3 计算结果分析

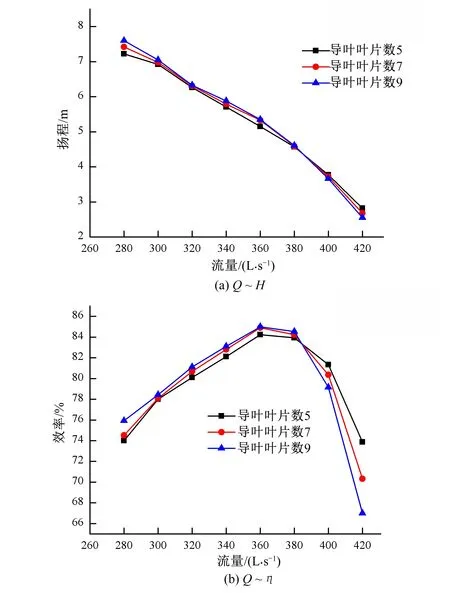

3.1 外特性

为了避免在运行中发生不稳定的情况,导叶叶片数和叶轮叶片数一般不成倍数关系,故选取导叶叶片数为5、7、9的3种方案。在划分网格时,保证3种方案的网格数基本相同,其他的参数条件保持一致。图2为3种不同导叶数下轴流泵的外特性性能曲线。

图2 不同导叶数下轴流泵外特性曲线

由图2可以看出,在叶轮叶片数为4片的情况下,不管导叶叶片数是5、7或9片,泵装置的扬程和效率都呈现出一定的变化趋势,即扬程随着流量的增大逐渐地减小,效率随着流量的增大先增大后减小,且均在标准工况点达到最高效率点。这是因为当轴流泵偏离设计工况运行时,就不能保证导叶进口方向与叶轮出口水流方向相一致,因此增加了导叶体内水流撞击损失,从而降低了轴流泵的效率。

在小流量区域和标准工况区域,泵装置的扬程和效率均随着导叶叶片数的增多而增大,当导叶叶片数为9时,泵装置的扬程和效率最高。说明小流量区域水流不稳定,叶片数较多能够更好地回收环量减少水力损失。在大流量区域内,扬程和效率随着导叶叶片数的增多而减小,即导叶叶片数为9时,泵装置的扬程和效率最低。这说明导叶叶片数继续增大时,泵段装置中导叶体的表面积增大,排挤作用增强,导致泵段装置中水力损失增多,故泵装置的扬程和效率下降。

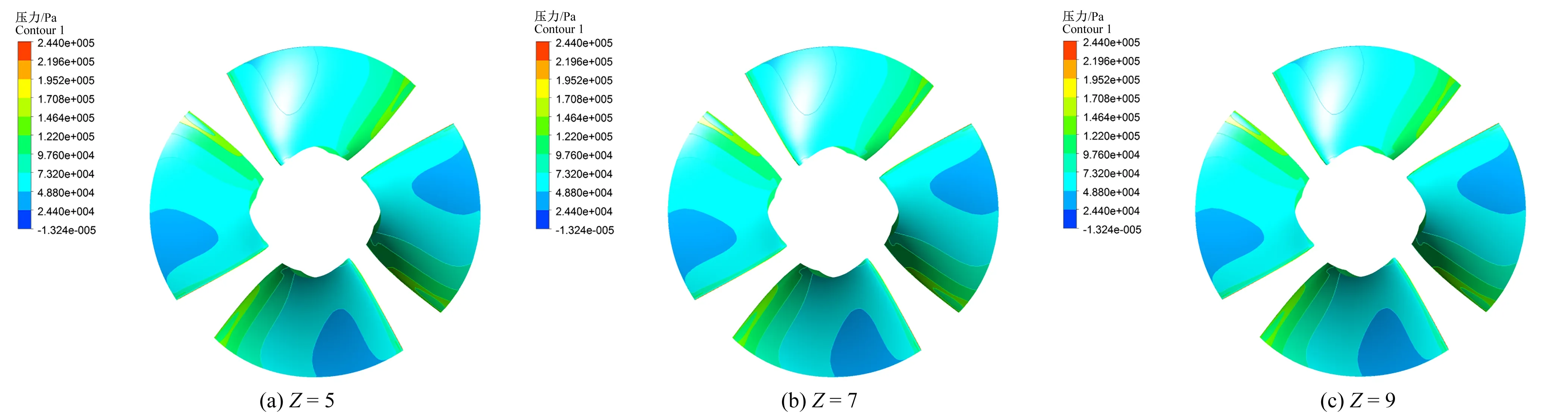

3.2 叶轮压力面压力分布

叶轮是决定水泵性能的主要部件,在整个装置能量传输过程中发挥着不可替代的作用。考虑到叶轮的重要性,利用CFX-Post软件的功能,取出流量为360 L/s工况下不同导叶叶片数的叶轮压力面分布云图,见图3。

从图3中可以看出,在360L/s的流量下,无论导叶叶片数为5、7或9,叶轮压力面的压力分布情况几乎完全一样,说明导叶叶片数的改变对于叶轮内流体的流动状态影响相对较小,这也保证了其他参数条件相同的情况下,以唯一变量不同导叶叶片数来研究轴流泵的水力性能。

图3 不同导叶参数下的叶轮压力面分布云图

3.3 导叶出口速度分布

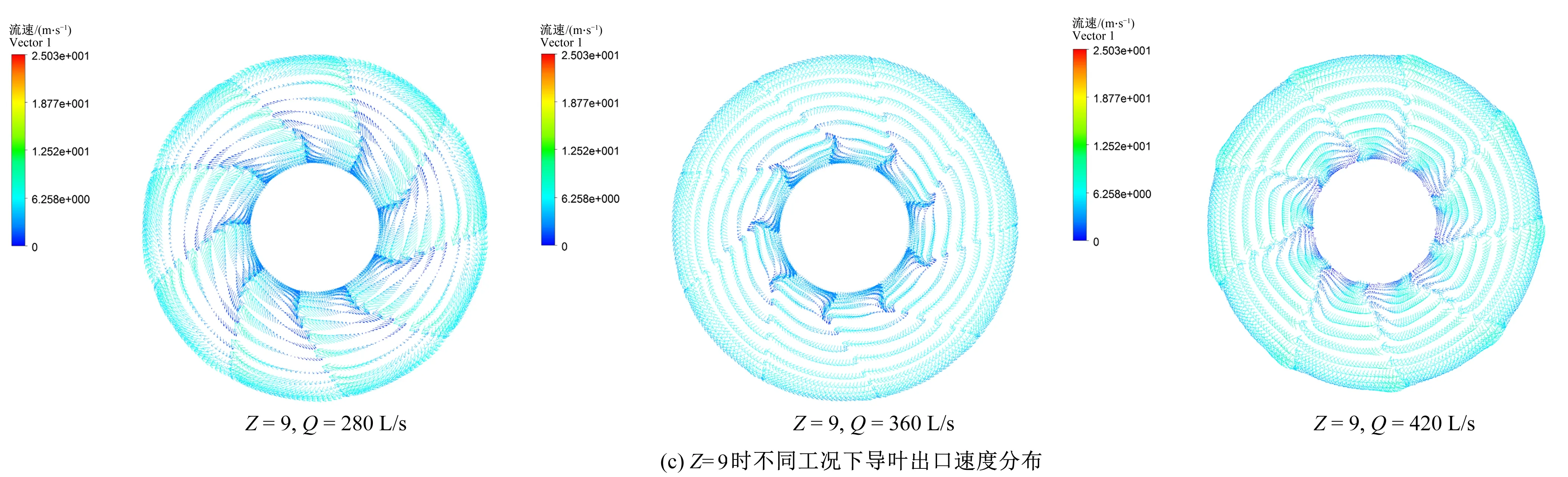

水流流过不同的导叶体之后,水流的流态不尽相同。现分别取280、360和420 L/s工况下,不同叶片数对导叶出口的速度矢量图,见图4。

图4 不同导叶数下不同工况点的导叶出口速度分布矢量图

观察不同导叶叶片数在不同工况下的导叶出口速度矢量图,可以发现在相同导叶叶片数下,流量为280 L/s时导叶出口处的流速分布扰动范围较大,主要原因是小流量下流速不稳定,伴随着不规则的流动和涡团,容易在导叶轮毂处形成局部漩涡回流;随着流量的逐渐增大,420 L/s时的导叶轮毂处流速分布更大一些,流体扰动程度比360 L/s时明显,故设计工况点下流体的流速分布更合理。在小流量和大流量工况下,Z=5的情况要优于Z=9的情况,原因是同一流量下,随着导叶叶片数的增多,流体流过导叶的面积变大,流体与导叶间的黏性作用以及摩擦损失也就相应增大,所以导叶叶片数为5时流体流速分布比叶片数为9时更均匀。

3.4 出水管道纵截面流速分布

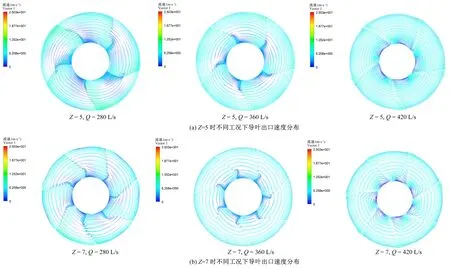

在不同的导叶叶片数下,分析出水管道的流态分布。现取设计工况下出水管道偏离中截面的左、右纵截面流速分布云图,其中左、右纵截面分别距离中截面为70 mm和-70 mm,见图5。

图5 不同导叶数下出水管道的纵截面流速分布

从图5可知,在设计工况下,左、右纵截面的流速分布不对称,这说明从导叶出来的水流以旋转的流动状态进入了出水管道,左侧通过流量较右侧大一些,从而导致了左、右纵截面的流速分布不相同。当导叶叶片数为5时,在出水管道进口处出现了低速漩涡区,原因是叶片数过少对于水流环量的回收作用较弱,流体回流致使流体间作用力相互抵消,故在进口处出现了部分低压区,这将会导致此时的水力损失最大;在导叶叶片数为7和9时,流体在出水管道中的流速分布比较相似,在弯管处出现了不同程度的回流高压区,但是相较而言,Z=9时出水管道中的流速分布状态更好,原因可能是在设计工况下,导叶叶片数越多对内部流体的疏导作用越强,整流效果更佳。

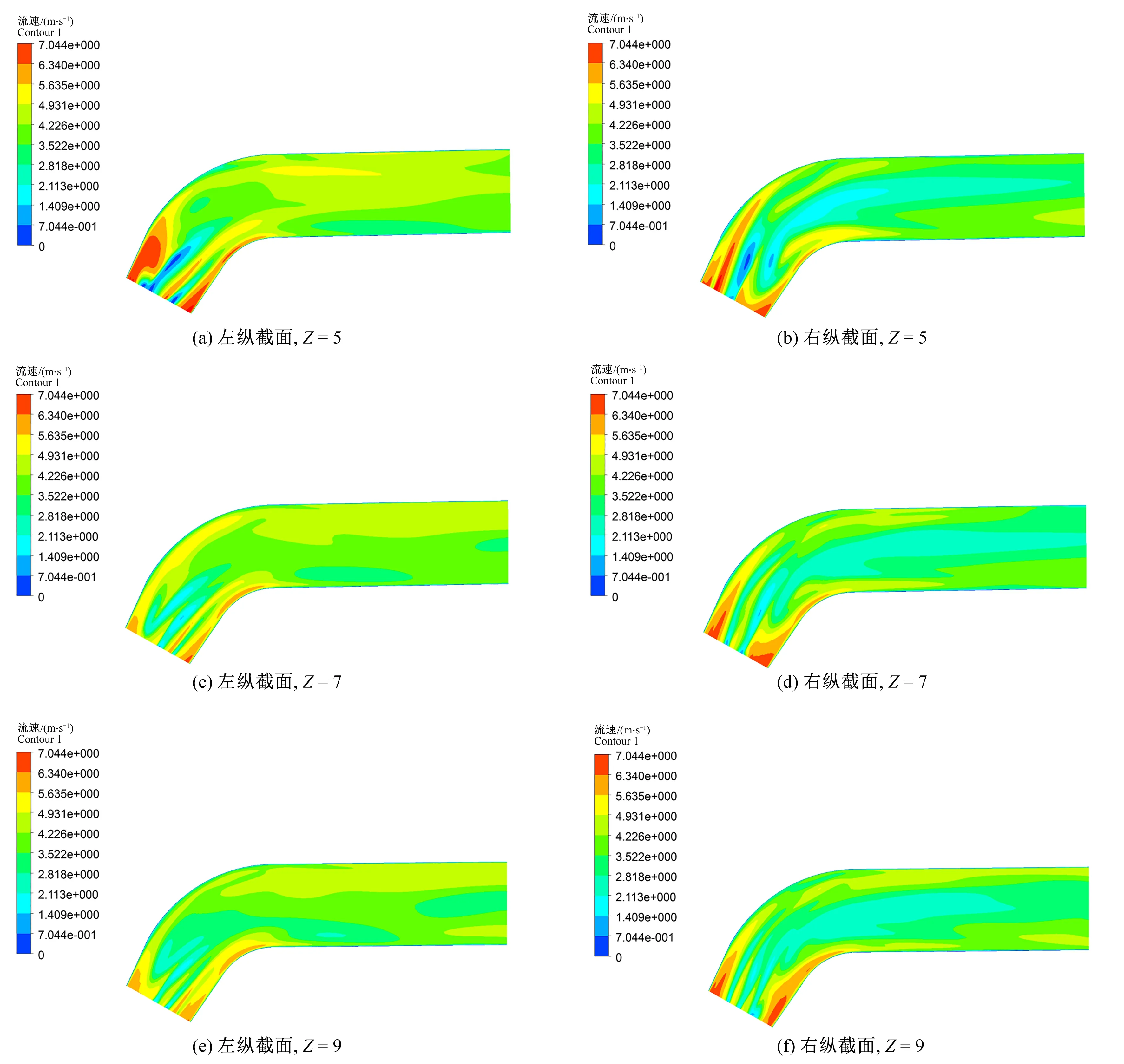

3.5 水力损失

取不同导叶叶片数时导叶和出水管道进口截面、出口截面的总压,根据式(1)求取导叶和出水管道内的水力损失,得到不同导叶叶片数下水力损失计算结果。图6为不同流量下,导叶叶片数为5、7、9时,导叶水力损失与出水管道水力损失曲线。

图6 不同导叶叶片数下的水力损失曲线

(1)

式中:h为水力损失,m;P2为出水端总压,Pa;P1为进水端总压,Pa;ρ为水的密度,kg/m3。

从图6(a)看出:在小流量区域和大流量区域内,随着导叶叶片数的增多,导叶的水力损失也逐渐地增大。其中在设计工况点处,导叶叶片数为7时导叶水力损失最小,这说明适当的导叶叶片数能够更好地起到回收环量的作用,并能将从叶轮流出流体的动能更好地转化为压能,任一流量下叶轮都有与之适配的导叶叶片数使其损失达到最小。

从图6(b)看出:在小流量区域,出水管道的水力损失随着导叶叶片数的增加不断减小,即导叶叶片数为9时,出水管道的水力损失最小;在大流量区域内,出水管道的水力损失随着导叶叶片数的增加不断增加,即导叶叶片数为9时,出水管道的水力损失最大。这说明在流量很小的情况下导叶出口环量较大,出口流速分布不均,旋涡较多,导致水力损失比较大;在额定流量附近,导叶出口环量减小,旋涡较少,水力损失也逐渐减小,直至达到最小值;在大流量情况下导叶出口流速又变得杂乱无章,导致出水管道的水力损失逐渐地增大。其中,导叶叶片数为7和9时,出水管道的水力损失曲线相较于叶片数为5的比较接近,这也验证了导叶叶片数为7和9时出水管道中的流速分布相似的情况。从图6中还可以看出,额定流量下的水力损失并不是最低的,水力损失最低的流量点要大于额定流量点。

4 试验验证

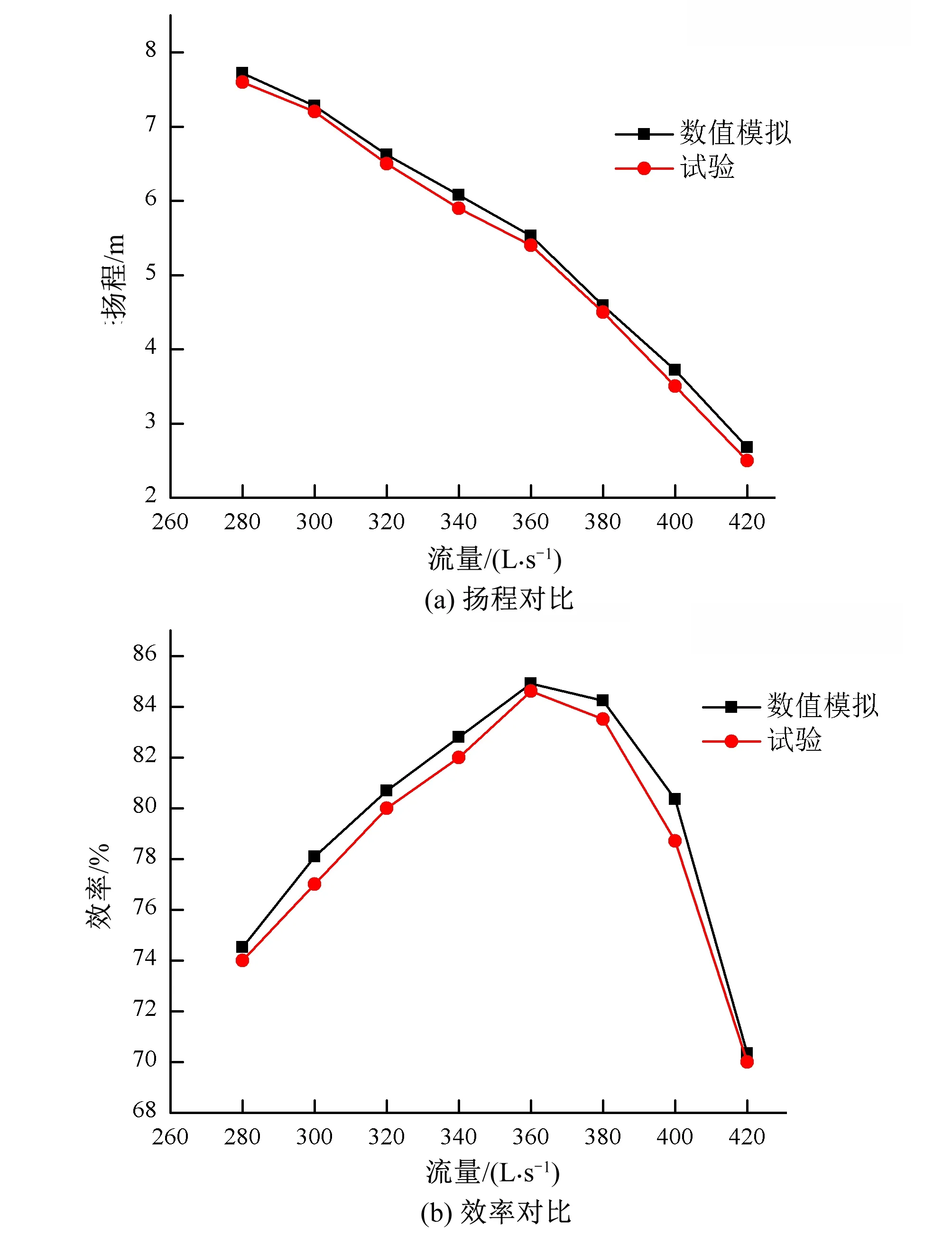

以叶轮叶片数为4,导叶叶片数为7进行模型试验的验证。在扬州大学高精度水力机械试验台进行试验,试验台为立式封闭循环系统。图7为试验和数值模拟结果的对比。

图7 试验结果与数值模拟结果对比

由图7(a)和(b)可以看出,不管是在大流量下还是在小流量下,试验的扬程、效率与数值模拟的结果总是会存在着少许的误差,可能是因为水流不稳定、忽略不必要的摩擦损失等造成的。但总体而言,试验结果和数值模拟结果的误差不超过5%,故认为数值模拟的结果是正确的。

5 结 论

(1)当叶轮叶片数不变时,导叶叶片数为5、7或9片,可以得到在小流量下,泵装置的扬程和效率均随着导叶叶片数的增多而增大,即导叶叶片数为9时,泵装置的扬程和效率最高;在大流量下,扬程和效率随着导叶叶片数的增多而减小,即导叶叶片数为5时,泵装置的扬程和效率最高。

(2)根据水力损失曲线图可以得到,导叶水力损失和出水管道水力损失均随着流量的增大先减小后增大。在小流量和大流量工况下,导叶叶片数为5时,导叶的水力损失最小;导叶叶片数为9时,导叶的水力损失最大。另外,导叶叶片数为5时,在小流量工况下出水管道水力损失最大,大流量下出水管道水力损失最小。

(3)由模型试验和数值模拟计算结果对比分析,轴流泵装置的扬程和效率误差值不超过5%,进一步说明了数值模拟得出的结果比较可信。