花岗岩石粉对水工混凝土抗碳化性能的影响

范华峰,段光林 ,翟盛通,刘福胜,张坤强

(1.山东农业大学水利土木工程学院,山东 泰安 271000;2.泰安市建筑工程质量监督站,山东 泰安 271000)

CO2气体通过孔隙和气泡等向混凝土内部扩散,溶解于孔隙液,生成碳酸,与Ca(OH)2等碱性物质发生中和反应生成碳酸盐等物质的过程称为碳化[1]。碳化导致水工混凝土碱度降低,破坏碱性环境对钢筋的保护作用,导致钢筋锈蚀;加剧水工混凝土收缩,导致水工混凝土开裂,造成水工混凝土结构耐久性损伤。随着大气中CO2浓度的增长,长期暴露于空气中的水工混凝土渠道、闸门等结构的碳化问题逐渐得到人们的重视。我国每年因石材加工产生的花岗岩石粉超过1 000 万t,这些石粉年消耗量较少,利用率偏低,侵占土地,污染水体和空气,如何有效利用花岗岩石粉成为亟待解决的问题。研究表明[2-5],在混凝土中掺入矿物掺合料,不仅可以改善混凝土的性能,延缓碳化速度,还可合理利用废弃矿物资源,减少水泥用量,符合我国绿色低碳、节能环保的需求。郭育霞[6]通过研究外掺和内掺不同质量分数的石粉对混凝土性能的影响,表明当外掺15%~20%石粉时,混凝土的各项性能最好。宋华、刘海峰等人[7-11]通过快速碳化试验研究了不同矿物掺合料对混凝土抗碳化性能的影响,表明抗碳化性能随掺合料种类、混合方式等不同而不同,合理掺加矿物掺合料可以提升混凝土抗碳化性能。赵井辉、朱红英[12,13]采用幂函数D=αtβ对混凝土的碳化深度与碳化龄期之间的关系进行曲线回归分析,拟合结果相关性较好。综上所述,国内外学者的研究主要集中在不同种类、不同掺量掺合料对混凝土抗碳化性能的影响方面,花岗岩石粉不同掺加方式及不同细度对水工混凝土抗碳化性能及孔隙参数影响规律的系统性研究较少,花岗岩石粉合理的外掺、内掺掺量范围及细度尚未确定,对此开展研究仍有较大的发展空间。

本试验通过快速碳化试验及压汞试验,研究外掺、内掺不同掺量及细度的花岗岩石粉对水工混凝土抗碳化性能的影响,以期通过合理的掺加方式及掺量提高水工混凝土抗碳化性能,合理利用废弃花岗岩石粉资源,充实掺合料混凝土技术研究理论,为水工混凝土碳化深度控制及花岗岩石粉的合理利用提供重要的理论依据。

1 试 验

1.1 原材料

水泥:P·O 42.5级,基本物理性能见表1。

表1 水泥的物理性能和力学性能Tab.1 Physical and mechanical properties of cement

花岗岩石粉:粒径0~150 μm,比表面积为376 m2/kg;粒径0~45 μm,比表面积为1 281 m2/kg。颗粒形貌见图1,化学成分见表2。

图1 花岗岩石粉扫描电镜图Fig.1 SEM image of granite powder

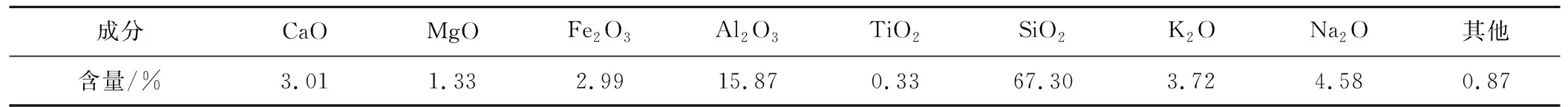

表2 花岗岩石粉的化学成分Tab.2 Chemical compositions of granite powder

砂:普通河砂,粒径0~4.75 mm,含泥量小于2 %,,细度模数2.67;

石子:粒径5~20 mm的连续级配碎石,全部经过筛洗,石粉含量可忽略不计;

减水剂:萘系高效减水剂,最大减水率25%;

水:生活用水,符合《混凝土用水标准》(JGJ 63-2006)要求;

指示剂:1%酚酞酒精溶液(酒精溶液含20%的蒸馏水)。

1.2 方案设计

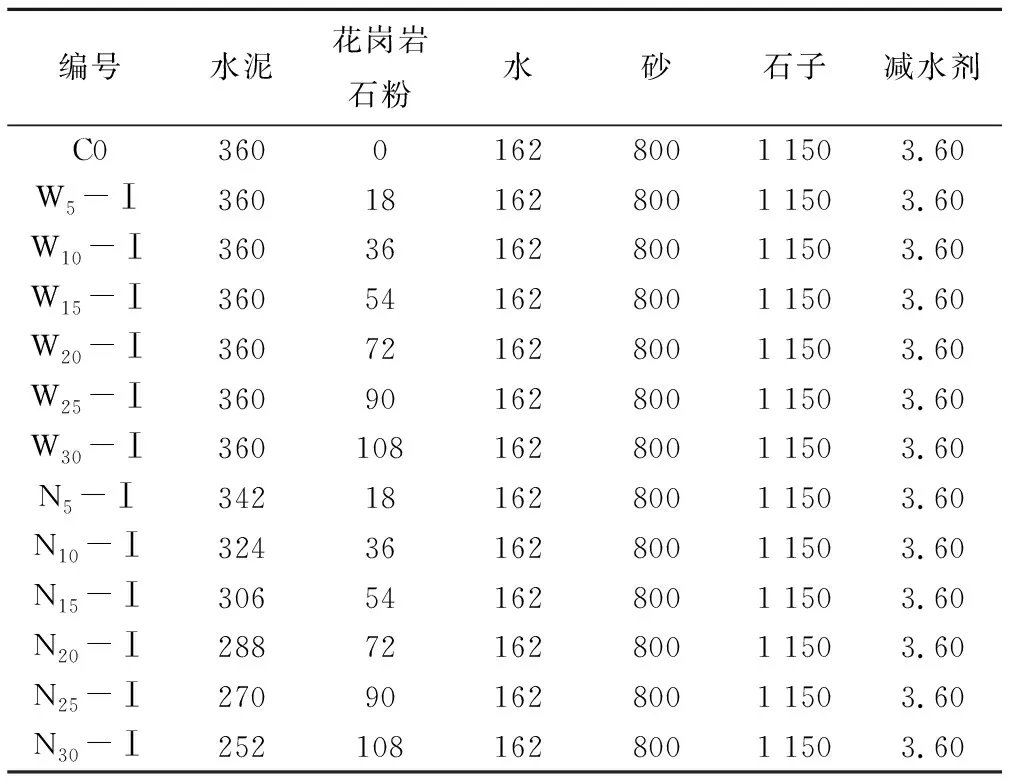

以水工混凝土为研究对象,研究外掺(不取代水泥用量,直接添加花岗岩石粉配制水工混凝土)、内掺(以花岗岩石粉取代相同质量的水泥配制水工混凝土)两种配制方式、花岗岩石粉不同掺量及不同细度对水工混凝土抗碳化性能的影响,试验设计基准组水工混凝土的水灰比为0.45,编号C0。试验中考虑了0~150、0~45 μm两种不同细度花岗岩石粉,每种细度水平设计6种外掺量(5%,10%,15%,20%,25%,30%)和6种内掺量(5%,10%,15%,20%,25%,30%),编号分别为Wq-ε和Nq-ε,θ为花岗岩石粉掺量;ε为石粉细度,其中Ⅰ代表0~150 μm,Ⅱ代表0~45 μm。以0~150 μm花岗岩石粉外掺、内掺为例,具体配合比见表3。

表3 水工混凝土配合比 kg/m3Tab.3 Mix proportion of hydraulic concrete

1.3 试件制备及试验方法

碳化试验参照《水工混凝土试验规程》(SL 325-2006)快速碳化试验方法进行,试件尺寸为100 mm×100 mm×400 mm,3块一组,标准养护至28 d取出并放入60 ℃烘箱中烘48 h,烘干处理后的试件,留下相对的两个侧面,其余表面用熔化的石蜡予以密封,将试块放入CO2浓度为(20±3)%,温度为(20±2)℃,相对湿度为(70±5)%的碳化箱内,当碳化龄期达到3、7、14和28 d时,将试件取出劈裂,在劈裂面喷洒浓度为1%的酚酞酒精溶液,测量碳化深度值,测量完毕后,对劈裂面进行蜡封,继续将试件放入碳化箱进行碳化。

压汞试验使用PM-33-18型压汞仪进行测试,将水工混凝土试块劈裂破型,随机筛取5 mm以下豆状水泥颗粒,用无水乙醇浸泡24 h终止水化,置于(60±5)℃的烘箱中烘干至恒重,冷却后进行压汞试验。

2 试验结果与分析

2.1 花岗岩石粉掺量及细度对碳化深度的影响

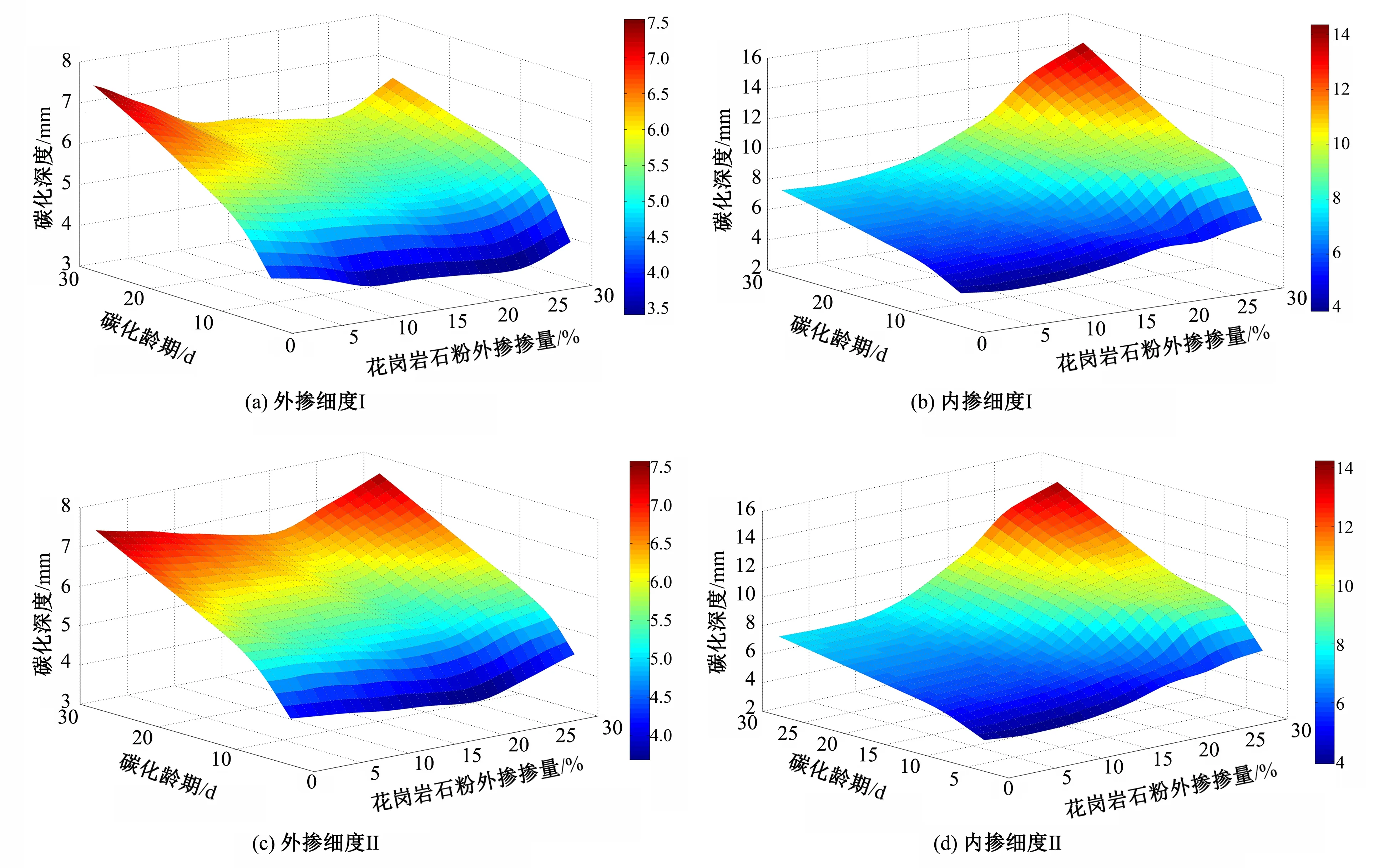

水工混凝土掺加不同细度花岗岩石粉在不同掺量及不同碳化龄期条件下的碳化深度数值如矩阵(1)~(4)所示,应用MATLAB软件绘制出水工混凝土碳化深度与花岗岩石粉掺量、碳化龄期间的三维关系图如图2所示。其中X轴为花岗岩石粉掺量,Y轴为水工混凝土碳化龄期,Z轴为不同掺量及不同碳化龄期条件下的水工混凝土碳化深度。

图2 水工混凝土碳化深度Fig. 2 Carbonation depth of hydraulic concrete

从图2(a)可以看出,细度为Ⅰ花岗岩石粉外掺时,随掺量增加,不同龄期碳化深度呈现先减小后增大的趋势,但相比基准组不同龄期碳化深度均有所减小,掺量为5%、10%、15%、20%、25%、30%时,28 d 碳化深度比基准组碳化深度分别减小约8.36%、17.24%、18.57%、21.35%、20.95%、13.13%。相关研究表明,快速碳化28 d,相当于在自然环境中碳化50年[14],由此看来,外掺适量细度为Ⅰ的花岗岩石粉对水工混凝土抗碳化性能的提升效果显著。原因是外掺花岗岩石粉后,增加了浆体含量,提高了水工混凝土均匀度,并且细度为Ⅰ的花岗岩石粉平均粒径19.375 μm小于水泥平均粒径58.240 μm,比表面积376 m2/kg大于水泥比表面积342 m2/kg,填充较大孔隙的同时充当部分水化产物的成核基体,水化产物均匀致密,使颗粒间的孔隙减少,密实度提高,缓冲CO2渗透速度,与基准组相比相同龄期碳化深度有所减小,最佳掺量为20%左右;掺量继续增大,花岗岩石粉吸附更多水分子导致自由水含量减少,水工混凝土流动性变差,劣化了水泥石孔隙结构,连通孔隙增多,CO2侵入速率加快,抗碳化性能有所降低。

从图2(b)可以看出,细度为Ⅰ的花岗岩石粉内掺掺量为5%左右时,28 d碳化深度较基准组碳化深度略有减小,水工混凝土抗碳化性能有所提升,掺量超过5%时随掺量增加各龄期碳化深度较基准组碳化深度均呈现逐渐增大的趋势,掺量为10%、15%、20%、25%、30%时,28 d碳化深度比基准组碳化深度分别增大约4.51%、16.31%、35.94%、70.56%、90.32%,说明内掺较多细度为I花岗岩石粉不利于水工混凝土整体抗碳化性能的提升,虽然花岗岩石粉有较好的晶核效应及微集料填充效应,可以细化部分孔隙,提高密实度,但随花岗岩石粉取代水泥用量的增加,水工混凝土水化产物生成量减少,密实度变差,碱储备量降低,化学吸附及抵抗CO2渗透的作用减弱,水工混凝土碳化深度不断增加,内掺最佳掺量为5%左右。从图2(c)和图2(d)可以看出,细度为Ⅱ的花岗岩石粉外掺、内掺时,碳化深度随掺量及龄期变化整体规律与细度为I时的变化规律相似。外掺细度为Ⅱ的花岗岩石粉在5%~25%各掺量条件下,28 d碳化深度较基准组碳化深度分别减小约3.45%、7.43%、11.01%、12.33%、6.10%,掺量增大至30%时,其碳化深度已略大于基准组碳化深度。总体看来,与细度为I的花岗岩石粉外掺时相比,细度为II的花岗岩石粉对水工混凝土抗碳化性能的提升作用较差。原因是细度为Ⅱ的花岗岩石粉粒径更小,比表面积更大,对较大孔隙的填充作用不够明显,且容易吸附更多水分导致同时期水化反应不够充分,C-S-H凝胶、Ca(OH)2等水化产物减少,较大掺量时孔结构劣化,为CO2的侵入提供了通道。考虑到花岗岩石粉的利用率及筛分难度,采用外掺方式配制水工混凝土时不建议使用细度为Ⅱ的花岗岩石粉。细度为Ⅱ的花岗岩石粉内掺时,与细度为Ⅰ时相似,在较小掺量5%左右时28天碳化深度相比基准组碳化深度有所减小,超过5%时各龄期碳化深度随掺量增加而增长,掺量为10%、15%、20%、25%、30%时,28天碳化深度比基准组碳化深度增大约1.72%、18.30%、40.32%、74.01%、89.92%,与细度为Ⅰ相比掺量为5%~10%时有所减小,但整体变化幅度较小,说明与掺加方式及掺量相比,花岗岩石粉细度并不是影响水工混凝土抗碳化性能的主要因素。

2.2 碳化深度幂函数拟合分析

水工混凝土的碳化深度与碳化龄期之间的关系可用幂函数进行曲线回归分析[12],公式如下:

D=αtβ

(5)

式中:D为碳化深度,mm;t为碳化龄期,d;α表示水工混凝土早期碳化性能影响系数(α越大表示水工混凝土越易被碳化);β表示水工混凝土后期碳化速率影响系数(β越大表示水工混凝土碳化速率越快)。

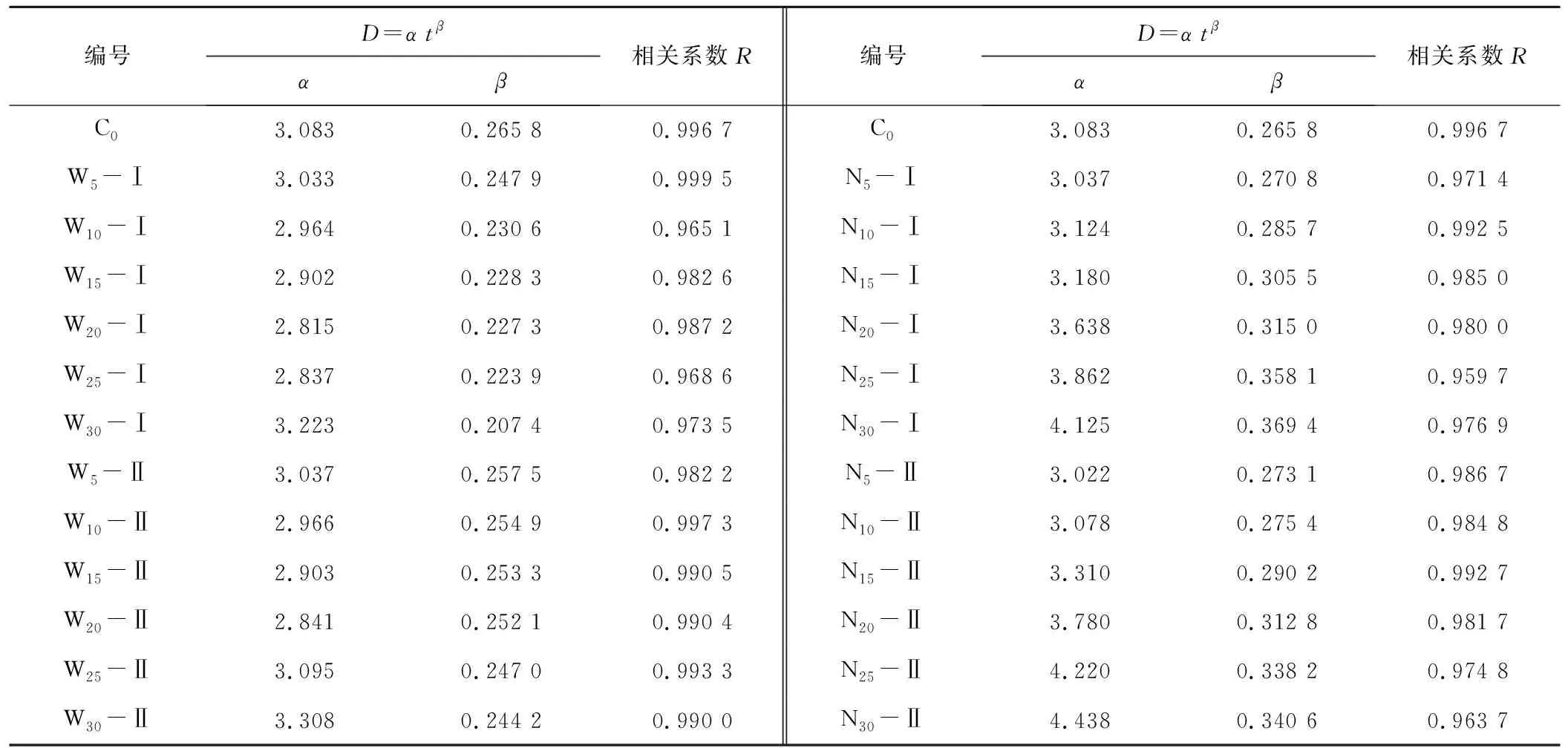

通过α,β值的变化趋势,分析外掺、内掺不同掺量及不同细度花岗岩石粉对水工混凝土碳化进程的影响规律。对不同掺加方式、不同细度花岗岩石粉水工混凝土碳化深度与碳化龄期的关系进行拟合,得到拟合曲线见图3,拟合参数见表4。

图3 碳化深度的拟合曲线Fig.3 The fitting curve of carbonation depth

表4 水工混凝土碳化深度拟合参数表Tab.4 The carbonation fitting parameter list of granite powder hydraulic concrete

在拟合参数表中可以看出,对花岗岩石粉水工混凝土碳化深度采用幂函数进行回归分析,得到相关系数R均大于0.959 7,置信度大于0.95,表明采用幂函数拟合水工混凝土碳化深度具有较高的可靠性。

花岗岩石粉同掺量条件下外掺时,无论细度Ⅰ或Ⅱ,早期碳化性能影响系数α,后期碳化速率影响系数β均小于内掺时,说明与内掺相比,外掺花岗岩石粉能更好的提升水工混凝土早期抗碳化能力,降低后期碳化速率,延缓碳化进程,保证水工混凝土的抗碳化性能。

外掺花岗岩石粉时,无论细度Ⅰ或Ⅱ,随掺量增加,早期碳化性能影响系数α与碳化深度值呈现相同的变化趋势,均为先减小后增大,后期碳化速率影响系数β则呈现逐渐减小的趋势,说明外掺适量花岗岩石粉对水工混凝土早期抗碳化性能具有较好的提升作用;掺量越大,其后期抵抗水工混凝土碳化速率的能力越强。内掺花岗岩石粉时,在较小掺量5%、10%左右时,早期碳化性能影响系数α较基准组早期碳化性能影响系数有所减小。掺量超过10%时其总体趋势与后期碳化速率影响系数β趋势相同,随掺量增加逐渐增大,说明内掺少量花岗岩石粉对水工混凝土早期抗碳化性能有些许帮助,但随掺量增加,水泥用量减少,水化产物生成量不足,水工混凝土结构稀疏,碱储备含量明显降低,碳化中和过程缩短,其抗碳化性能逐渐减弱。

不同细度花岗岩石粉外掺时,同掺量条件下,掺加细度为Ⅱ花岗岩石粉水工混凝土α值均大于掺加细度为Ⅰ时的α值,说明外掺花岗岩石粉时,粒径分布更广,颗粒级配更好的花岗岩石粉Ⅰ对水工混凝土抗碳化性能的提升具有更大的助益。不同细度花岗岩石粉内掺,掺量在5%、10%左右时,掺加细度为Ⅱ的花岗岩石粉水工混凝土的α值与细度为Ⅰ时α值相比略有减小且小于基准组α值,随掺量增加,变化趋势相反,原因是花岗岩石粉在水工混凝土内能发挥出微弱的火山灰效应[15],生成具有一定强度的水化产物填充水工混凝土,且细度越小,活性越强,反应越充分,但掺量较大时填充作用不够明显。掺加细度为Ⅱ的花岗岩石粉水工混凝土β值除在5%掺量时小于细度为Ⅰ的β值外,其余掺量下均有所增大。说明内掺较小掺量时,细度更小的花岗岩石粉对水工混凝土早期抗碳化性能有更大的帮助;内掺较大掺量时,与细度为Ⅱ相比,细度为Ⅰ的花岗岩石粉更能保证水工混凝土早期抗碳化性能,但对水工混凝土后期碳化速率抑制作用较差。

2.3 压汞试验结果分析

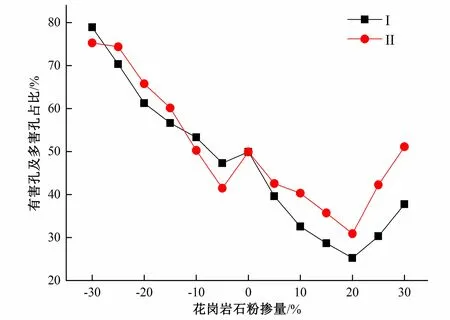

研究表明,碳化速度取决于CO2与水工混凝土成分的反应性及CO2扩散速率,而CO2扩散速率取决于水工混凝土的密实性、环境湿度、CO2浓度等因素[16]。在快速碳化试验中,除水工混凝土本身因素外其余条件均保持一致,因此水工混凝土密实度及孔隙结构对碳化深度影响较大。通过压汞试验,参照吴中伟对混凝土孔级的划分方式[17],得到花岗岩石粉不同掺加方式、掺量及细度条件下水工混凝土总孔隙率、有害孔及多害孔占比如图4和图5所示,坐标轴负值表示花岗岩石粉内掺。

图4 总孔隙率与花岗岩石粉掺量的关系Fig.4 The relationship between total porosity and the content of granite powder

图5 有害孔及多害孔占比与花岗岩石粉掺量的关系Fig.5 The relationship between proportion of harmful pores and the content of granite powder

在图4和图5可以看出,水工混凝土总孔隙率、孔径大于50 nm的有害及多害孔占比随花岗岩石粉掺加方式、掺量及细度不同而变化。外掺细度为Ⅰ的花岗岩石粉时水工混凝土总孔隙率、有害及多害孔占比随掺量增加先减小后增大,掺量为20%时总孔隙率、有害及多害孔占比均达到最小值,外掺细度为Ⅱ的花岗岩石粉时水工混凝土孔隙结构参数表现出与外掺细度为Ⅰ时孔隙结构参数相同的变化趋势但数值有所增大。说明外掺一定量花岗岩石粉降低了水工混凝土孔隙率,提高了水工混凝土密实度,减少了有害孔隙数量,20%左右时效果最佳,粒径分布更广时花岗岩石粉的填充效果更加明显,外掺掺量超过20%时,受花岗岩石粉吸水作用的影响,水泥水化反应不能充分进行,速度减缓,水化产物与骨料和花岗岩石粉间的黏结作用减弱,水工混凝土结构稀疏,孔隙结构逐渐劣化,但掺量达到30%时较基准组孔隙结构仍有一定的改善。

内掺花岗岩石粉掺量为5%左右时,与基准组相比两项数值略有减小,且细度更小时效果更加明显;超过5%时,随掺量增加均呈现逐渐增大的趋势。主要原因是内掺少量花岗岩石粉取代水泥时,花岗岩石粉对水工混凝土孔隙良好的填充作用超过了水泥用量减少导致水化产物减少带来的弊端,增加了浆体含量,降低了孔隙率、细化了孔隙结构,细度更小时,浆体均匀度更好,晶核作用更加明显,水泥石结构及界面结构更加密实;内掺掺量超过5%时,随花岗岩石粉取代水泥用量增多,水化产物减少,自由水含量增加,水工混凝土内部连通孔隙增多,孔级比例劣化[18],虽然花岗岩石粉具有一定的填充效应,但取代水泥量较多时作用逐渐降低,劣化了水工混凝土孔隙结构。

一般而言,CO2扩散速度随水工混凝土孔隙率的增大而加快,进而增大碳化深度,但水工混凝土孔隙率与抗碳化性能与并不存在简单的函数关系,孔隙率相同时孔径分布可能不同,而后者对CO2扩散速度影响更大。因此引入贡献孔隙率[19]这一参数,该值是指孔隙率与对应孔径区间占比的乘积,表示某一孔径区间的孔隙体积与材料总体积的百分比,能更好的反映水工混凝土内部孔隙结构优劣程度,贡献孔隙率计算结果见表5。

表5 有害孔及多害孔的贡献孔隙率 %Tab.5 The contribution porosity of harmful pores

在表5可以看出,不同细度花岗岩石粉外掺时,水工混凝土有害及多害孔贡献孔隙率随掺量增加先减小后增大,掺量为20%时均达到最小值,此时水工混凝土孔隙率最小,孔级比例最优,充分体现了花岗岩石粉对水工混凝土密实度及孔级比例的优化作用,粒径分布更广时效果更加明显。与基准组相比,内掺掺量为5%时,有害及多害孔贡献孔隙率有所减小,细度为Ⅱ时,效果更加明显,掺量超过5%时随掺量增加逐渐增大,有害孔及多害孔占材料总体积的比例上升,水工混凝土孔隙率增大,孔级比例劣化。

将28 d碳化深度值与有害孔及多害孔贡献孔隙率数值进行线性拟合,结果如图6所示,可以看出,碳化深度值与有害孔及多害孔贡献孔隙率呈现出较好的对应关系,说明有害孔及多害孔体积占比的增多会相应加快CO2扩散速率,增大碳化深度,减小有害孔及多害孔体积占比,可以充分提升水工混凝土抗碳化性能。

图6 碳化深度与有害孔及多害孔贡献孔隙率的关系Fig.6 T he relationship between carbonation depth and the contribution porosity of harmful pores

产生以上现象的原因是外掺或内掺适量花岗岩石粉,提高了浆体均匀度,提供了大量水化产物的附着体,加速水化产物析晶,保证了水工混凝土碱储备含量,并且充填了部分孔隙,弥补了缺陷,提高了空间上的云状、网状形态的复杂性,有害孔及多害孔的体积占比减小,孔隙结构得到优化,阻断或细化部分连通孔隙,一定程度上延长了CO2的渗透路径,减缓了碳化速率,对水工混凝土抗碳化性能起到积极作用,从孔隙结构层面解释了花岗岩石粉对水工混凝土抗碳化性能的提升作用。

3 结 论

(1)随外掺花岗岩石粉掺量增加,水工混凝土各碳化龄期碳化深度均呈现先减小后增大的趋势,即抗碳化性能先升后降,掺量为20%左右时最优;内掺5%花岗岩石粉有助于降低水工混凝土碳化深度,超过5%时碳化深度随掺量增加逐渐增大,抗碳化性能呈劣化趋势。与内掺花岗岩石粉相比,外掺更有助于提升水工混凝土抗碳化性能。与掺加方式及掺量相比,花岗岩石粉细度并不是影响水工混凝土抗碳化性能的主要因素。

(2)水工混凝土中掺加花岗岩石粉后,α值呈现与碳化深度相同的变化趋势,外掺20%细度为0~150 μm花岗岩石粉、内掺5%细度为0~45 μm花岗岩石粉时最小,早期抗碳化性能最强;外掺掺量越大,后期碳化速率越低,内掺掺量越大,后期碳化速率越高。

(3)外掺或内掺适量不同细度花岗岩石粉可优化水工混凝土孔隙结构,降低有害孔及多害孔贡献孔隙率,提高密实度,从孔隙结构层面解释了花岗岩石粉对水工混凝土抗碳化性能的提升作用。

(4)综合考虑花岗岩石粉对水工混凝土抗碳化性能的提升作用、节省水泥用量及废弃花岗岩石粉利用率,花岗岩石粉的最佳掺量及细度水平为外掺20%(细度0~150 μm)、内掺5%(细度0~45 μm)。