飞机典型液压管路系统减振优化计算方法研究

黄虎,闵强, 张保强,王用岩

(1.中国航空工业集团公司 成都飞机设计研究所,成都 610091;2.厦门大学 航空航天学院,福建 厦门 361005)

飞机液压系统主要有液压油、液压能源装置(液压泵、应急泵等)、控制装置(阀门、调节器等)、执行装置(作动器、马达等)、液压油箱、液压管道、蓄压器和油滤等液压元件装置组成,液压系统主要通过支撑卡箍固定在飞机机体结构上(如图1 所示)。错综复杂的飞机液压管道系统是液压系统动力传输的主要通道,它将各种元件和装置连接起来,传输高压高速的流体,实现飞机能量的转换、传递、分配和控制。

图1 飞机典型液压系统及机体支持结构形式Fig.1 Typical hydraulic system of aircraft and its supporting structure style

高压力的液压系统可以大幅度提高操纵效率、降低质量、减少体积,但是飞机液压系统压力的提高,会直接要求飞机液压泵的功率增强,液压泵输出压力的脉动变大,同时液压泵自身的振动也会变大。因此,泵源高频大流量强迫振动、控制与执行元件的动作引起的压力脉动、飞机与发动机结构外部给液压系统的振动激励、管道内非定常流引起的流体振动等因素耦合导致了液压系统内部、外部激励加剧,并造成结构和系统的性能提前下降、失效和破坏。这些都给高可靠长寿命的液压系统的设计、制造和安全服役带来严峻的考验。

文献[1-2]研究了系统在随机激励下的动响应分析,随机激励下动力系统的机构优化方法。胡海涛[3]分析了随机加载条件下铝合金加筋板的疲劳行为,提供了完整的随机振动分析流程。闵强等[4]以某飞机液压管路为例,进行了详细的强度设计分析。文献[5-8]利用商业有限元仿真软件,分析了管道及管路系统耦合振动。许觅婷[9]以桁架结构为例,采用遗传算法对其进行了优化设计,并提出了安全性评价方法。

文中对飞机典型液压管路系统及其在机体结构上的安装进行了结构动力学参数化建模, 使用MATLAB、MSC.PATRAN 和MSC.NASTRAN 构筑了基于遗传算法的自动减振优化计算平台,以管壁结构和飞机支持结构在飞机典型随机振动环境激励下的动态应力响应最小为优化目标,对管路走向(包括拐折位置、曲率半径)、卡箍位置进行优化计算,从而获取和验证了飞机管路系统设计中的优化计算方法。

1 减振优化计算平台总体思路

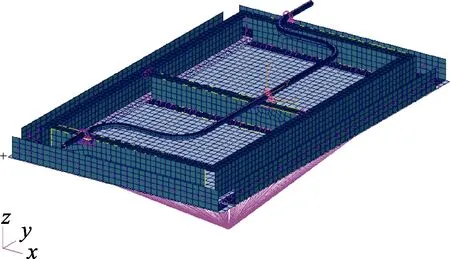

为了真实模拟试验件的动力学特性,并最终通过参数优化实现减振设计,首先需要对管路及其支持结构进行细节动力学有限元建模,如图2 所示。在此模型基础上,通过改变PCL 控制文件中的模型优化参数,调用MSC.PATRAN 自动更新动力有限元模型,实现系统动力学的参数化建模,并使用MATLAB 程序语言自动实现优化参数的定义和参数化建模的驱动。最终利用其中的遗传算法工具完成建模、计算、改变参数、更新模型直至计算收敛到最优的参数组合的优化全过程。减振优化计算平台的总体计算流程如图3 所示。

图2 管路优化整体有限元模型Fig.2 Overall finite element method (FEM) of optimization of the pipeline system

图3 减振优化计算平台计算流程Fig.3 Calculation flow chart of the vibration reduction optimization calculation platform

2 系统动力学参数化建模

MSC.PATRAN 提供了调用PCL 语言的控制文件自动生成模型的工具,因此在参数化建模过程中,首先通过创建建模过程的PCL 文件,再通过程序修改其中的优化参数,最后调用PATRAN 来自动生成优化后的动力学有限元模型。

2.1 建模过程

1)导入初始模型。由于只有管道部分需要参数化建模,因此加筋壁板以及管道两端在建模过程中直接导入,其初始模型如图4 所示。

图4 导入参数化模型中的初始模型Fig.4 The initial model that is imported in the parametric model

2)绘制管路曲线。根据管道尺寸,创建管路曲线,如图5 所示。

图5 创建管路曲线Fig.5 Creating the pipe curve

3)移动中间卡箍角片,将建立好的中间卡箍组平移至管道对应位置。

4)创建管道和卡箍及卡箍和筋条的连接。

5)划分管路网格,如图6 所示。

图6 划分管道曲面网格Fig.6 Meshing the pipe curved surface

6)为模拟管路中油液质量的影响,创建流体附加质量点。

7)检查模型网格、属性,提交计算。

2.2 修改PCL 文件

对上述建模过程中生成的ses 文件进行修改,其主要步骤如下:

1)删除ses 文件中以$#开头的语句。

2)在文件最开始写函数定义的语句:Function No1_tube_shell()。

3)将参数化的优化变量声明为全局变量,如图7 所示。

图7 在PCL 文件中声明全局变量Fig.7 Declaring global variables in PCL document

4)找到涉及参数化变量的建模语句,将里面的数值用全局变量字母或表达式替换。

5)将ses 文件中的定义变量的语句(以STRING、INTEGER、REAL 等开头的语句)提前,并删除重复定义的语句,避免调试出错。

6)为了重复建模过程,屏幕不闪晃,可以将建模过程中移动、旋转、缩放模型的语句去除,即把以ga_view_开头的语句删掉。

7)在文件的末尾加上语句:END Function。

8)将修改好的ses 文件另存为tube_model.pcl,以备后续建模调用。

3 减振优化计算

3.1 优化流程

以管道上的最大应力均方根值最小为目标,对管道的尺寸进行优化。管道几何尺寸如图8 所示。由于管道关于卡箍2 位置对称,因此优化参数可以缩减,包括管段1 长L1,管段2 长L2,以及两处弯管的曲率半径R1和R2。

参数的范围及初始值见表1,除了参数上下限的约束之外,参数之间也存在额外的约束,其关系如下:

图8 管路几何尺寸Fig.8 Geometric dimension of pipe

表1 参数范围及初始值Tab.1 Ranges and initial values of parameters

采用遗传算法进行优化,由于参数之间存在相互约束,因此需要对目标函数进行一定的罚处理,其中FEA_para_tube_ga 为调用Patran 和Nastran 进行建模计算的函数。

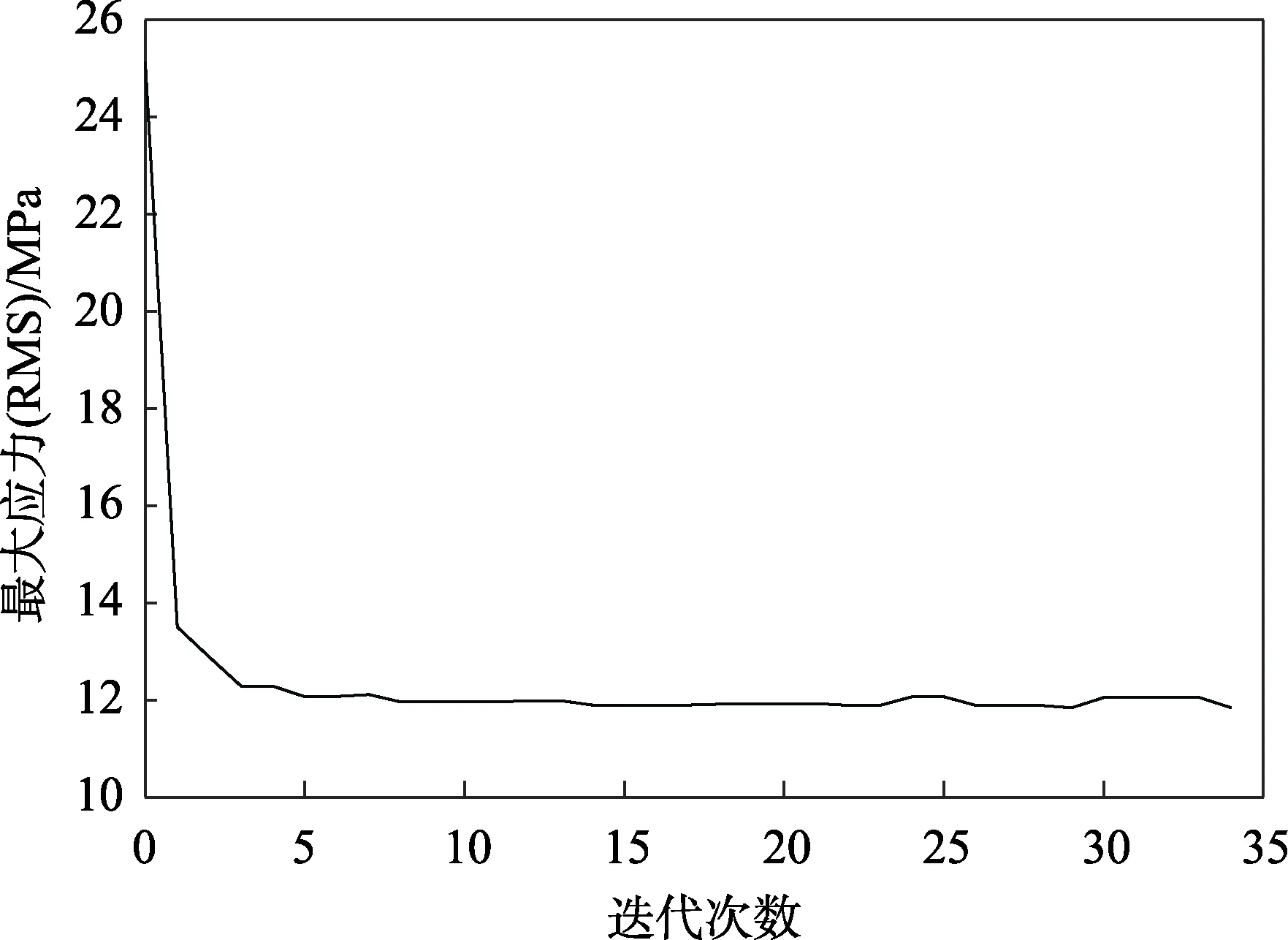

3.2 优化计算结果

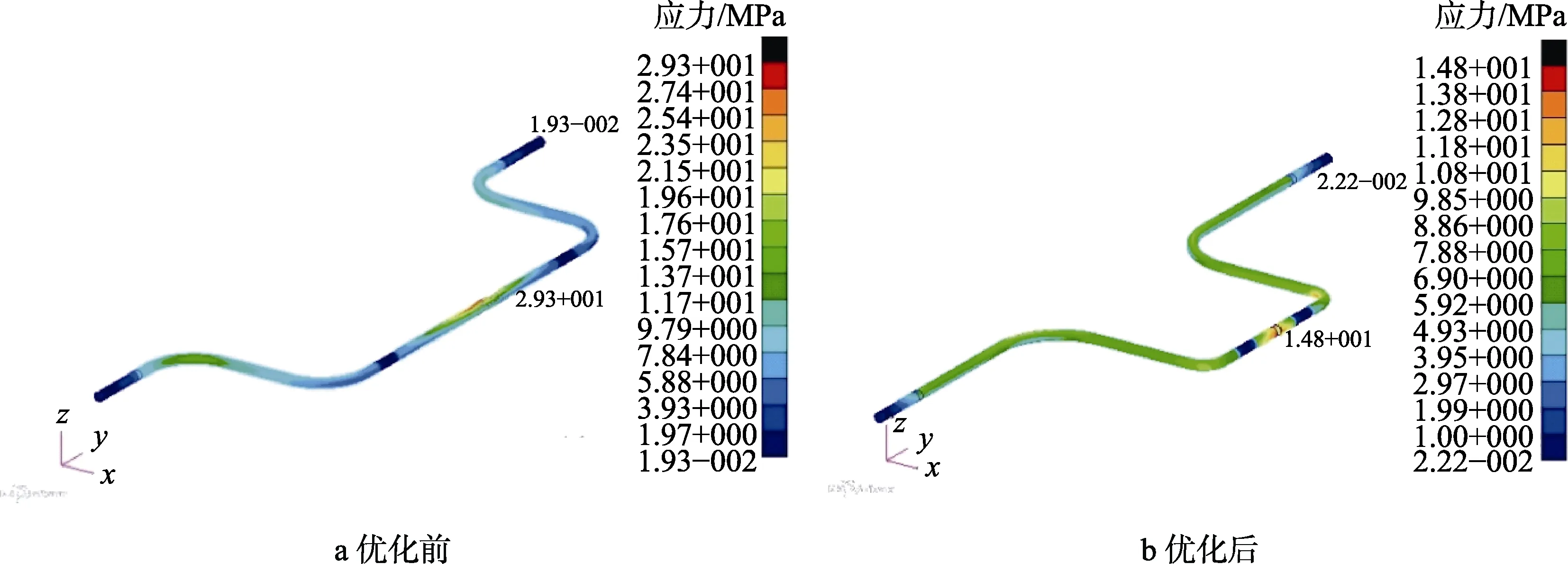

在加速度激励水平为10g条件下,进行初始优化计算,遗传算法寻优。经过34 代计算后,程序终止,输出所有参与计算的参数迭代结果以及目标值迭代结果,如图9 和图10 所示。可以看出,计算结果已收敛,最大Mises 应力值由初始的29.33 MPa 降至14.76 MPa。利用式(4)可将优化前后的响应值变化量转化为dB,其中,Y1、Y2分别代表优化前、后响应的值。将本算例的计算结果代入式(4)中,得到最大应力值应力降低了–5.96 dB(50%)。

优化后L1、L2、R1、R2的值分别为426.82、375.46、129.946、45.72 mm。优化前后参数的对比见表2,优化前后整体有限元模型如图11 所示。优化前后模型的应力、加速度云图见图12—15。

图9 参数迭代结果Fig.9 Parameter iteration results

图10 目标值收敛图Fig.10 Target value convergence diagram

图11 优化前后模型对比Fig.11 Comparison of models before (a) and after(b) optimization

表2 优化前后参数对比Tab.2 Comparison of parameters before and after optimization

图12 优化前后整体模型应力云图对比Fig.12 Comparison of overall model stress contour plots before (a) and after (b) optimization

图13 优化前后整体模型加速度云图对比Fig.13 Comparison of overall model acceleration contour plots before (a) and after (b) optimization

图14 优化前后管道部分应力云图对比Fig.14 Comparison of the pipe part’s stress contour plots before (a) and after (b) optimization

图15 优化前后管道部分加速度云图对比Fig.15 Comparison of the pipe part’s acceleration contour plots before (a) and after (b) optimization

4 结论

文中结合商用有限元软件Patran 和Nastran,基于Matlab 语言,建立了基于参数化建模和遗传算法的管路系统结构动力学优化计算平台,并提出了优化计算流程。使用文中建立的减振优化计算平台优化计算设计后,飞机典型液压管路系统最大动态应力值降低了50%,实现了飞机高压管路系统减振动力学响应计算与优化设计。