摩擦副磨损与亚表面应力虚拟仿真平台开发

王 顺,谭庆昌,寇尊权

(吉林大学 机械与航空航天工程学院,吉林 长春 130022)

机械零部件的摩擦磨损要消耗大量的能源和材料。统计表明[1],80%以上的零部件失效由摩擦磨损引起,过度磨损和润滑失效还导致了50%以上的机械设备恶性事故。此外,零部件的摩擦磨损等界面特性还影响了机器的精度、刚度、噪声和振动等使用性能。在机械设计教学中,掌握机械零部件摩擦副的摩擦学知识是分析零部件相关失效并正确设计的基础。例如,齿轮表面点蚀或黏着失效大都与摩擦副材料配对、表面粗糙度和硬度等表面品质,以及润滑失效和宏观应力场有直接关系[2]。摩擦学设计已经成为机械设备设计系统中具有决定意义的组成部分,在“机械设计”课程教学中占有越来越重要的地位[3]。目前,人们通过课堂理论讲解与实验观察相结合的方式加强这方面的教学,许多技术或方法被逐步应用到机械零部件摩擦磨损实验[4-6]或实验设备开发中[7]。

摩擦学问题涉及的影响因素错综复杂,现象发生在时空上具有跨尺度性,需要多学科综合研究。比如,磨损现象都是在微观尺度下或材料内部产生和发展,演变至零件失效一般要经历比较漫长的过程。真实实验的观察测量通常存在耗时、低效等劣势,在技术上难以实现,给教学带来困难[8]。基于数学、信息和计算机等技术的虚拟仿真能够突破传统实验的时空限制,实现“时、空”的控制,还能“夸张”表现微观细节,形象化抽象概念,已经被逐步引入机械基础系列课程教学中[9-12]。迄今为止,机械设计类课程虚拟仿真手段大多应用在宏观零部件拆装、测量和内部结构方面,而零部件的失效机理和设计原理等知识是学生设计能力和素质培养的重要基础,但虚拟仿真技术应用还十分罕见,需要在模型、算法和软件开发等方面开展深入研究。

随着摩擦学、接触力学以及计算技术的发展,模拟仿真研究材料微观尺度下的摩擦磨损和应力等问题日渐成熟[13],尤其是磨损仿真[14]。本文基于上述理论,构建机械摩擦副磨损和亚表面应力的物理-数学模型以及磨损系数的实验方法,结合数值模拟和网络技术,开发了圆柱-圆柱线接触复合磨损量和柱销-盘接触亚表面应力场仿真平台,用于“机械设计”课程教学。

1 实验平台总体结构及功能

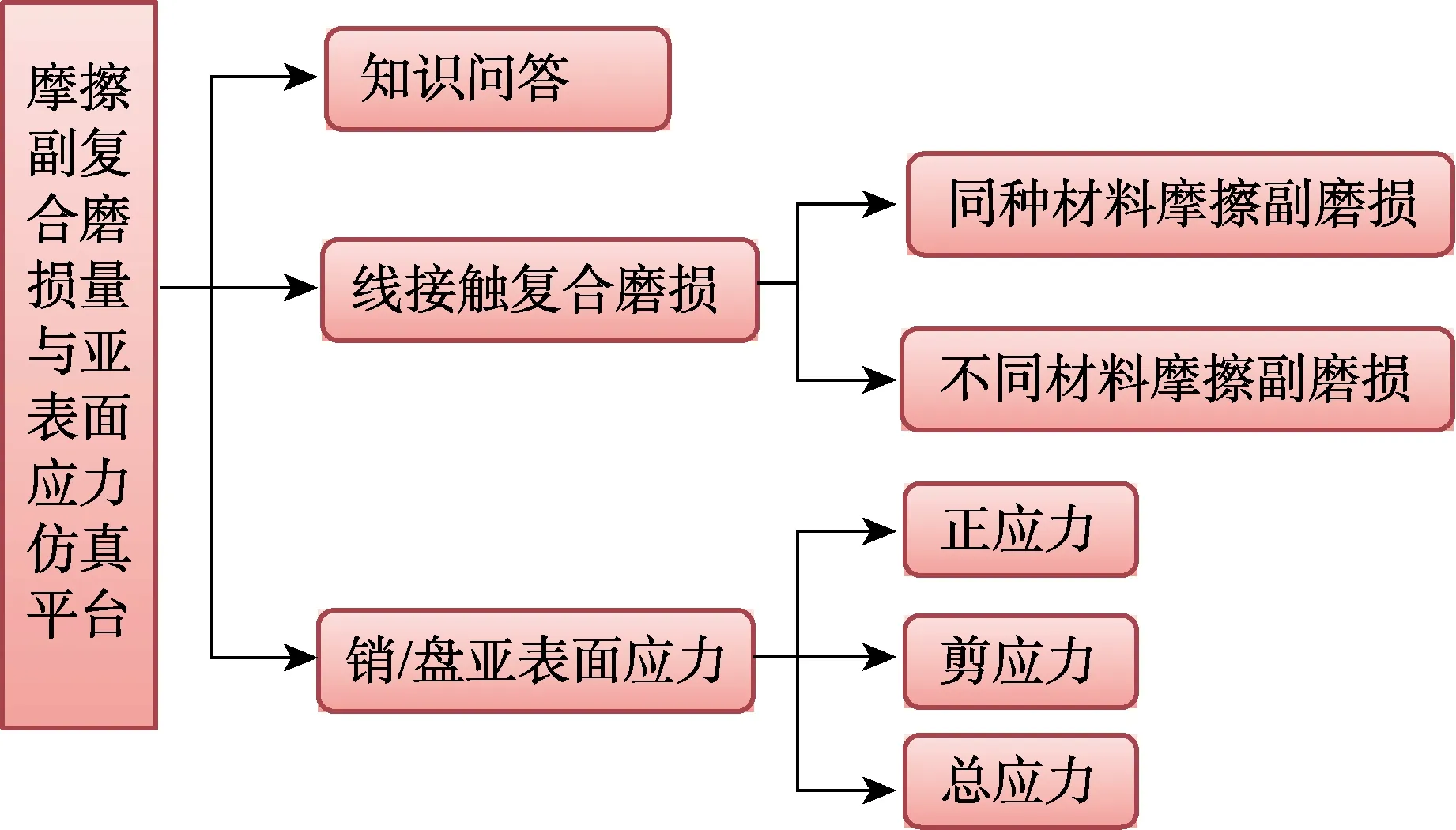

虚拟仿真平台包括3 个部分:摩擦磨损知识模块、线接触摩擦副复合磨损量模块和柱销-盘摩擦副亚表面应力模块。该平台可以实现两种不同材料圆柱-圆柱线接触复合磨损量变化仿真和柱销-盘亚表面应力随载荷与摩擦系数变化动态仿真。平台总体结构及功能如图1 所示。

图1 仿真实验平台总体结构与功能

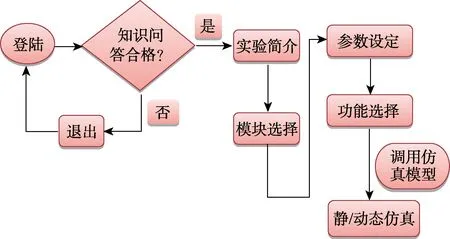

用户利用平台仿真模拟的流程如图2 所示。问答部分以选择和判断题给出摩擦、磨损和润滑方面的基础知识,答题后直接显示得分。学生用户只有在回答问题达到一定分数后,方可进入实验平台。教师可以通过后台管理修改试题和分数合格标准。实验简介包含了实验目的、内容和原理等。功能选择是指用户要仿真的摩擦副性能指标,包括磨损和亚表面应力。静/动态仿真部分,可以动态显示亚表面应力,方便用户直观理解摩擦副的亚表面应力随工况参数的变化。

图2 仿真实验平台使用流程

2 仿真理论与实验研究

2.1 线接触摩擦副磨损

2.1.1 仿真理论

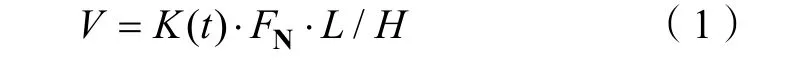

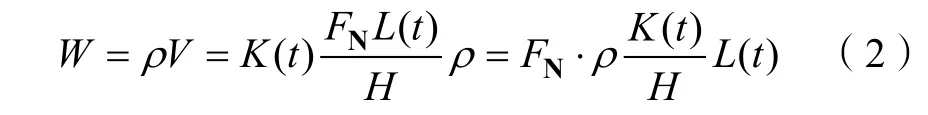

在正常条件下机械零件磨损一般经历初期磨损(磨合)、稳定磨损和剧烈磨损3 个阶段[1]。虽然各阶段之间没有明显界限,但各阶段磨损系数不断变化[15]:初期磨损阶段磨损系数不断减小,进入稳定磨损阶段磨损系数基本不变,在剧烈磨损阶段则突然迅速增大。根据Archard 模型[16],滑/滚复合线接触摩擦副无润滑条件下的宏观磨损量为

式中:FN为法向载荷,L为滑动长度,H为较软材料硬度。将式(1)两边乘以较软材料密度ρ,得

W为较软材料磨损质量。若载荷FN不变,ρ为常数,接触表面摩擦行程L(t)表示为

其中,v1和v2分别为上、下试样外径的线速度。且有,v1=2πn1r1和v2=2πn2r2,n1和n2分别为上、下试样的转速,r1和r2分别为上、下试样的外径。式(3)变为

实际接触时,接触表面硬度随着磨损的进程也在不断变化。故令k(t)=K(t)/H,k(t)为磨损系数,则磨损量W(t)为

由式(6)可推导出摩擦副的磨损系数k(t)为

可见,k(t)与线接触滑/滚摩擦副配对的材料、滑动速度和载荷有关[17]。若已知磨损量W(t)、式样半径、载荷和密度等,根据式(7)可求出磨损系数k(t)。摩损量W(t)根据磨损系数实验测定。这样,在模拟仿真平台中,已知磨损系数k(t)及摩擦副结构、材料密度和转速等参数,可以仿真摩擦副磨损量的变化情况。

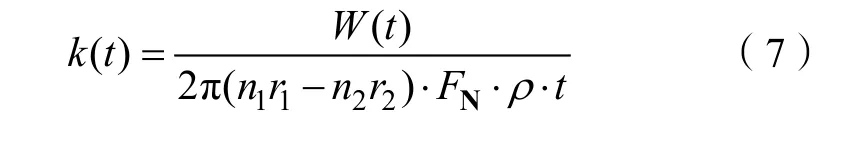

2.1.2 复合磨损系数实验研究

如图3 所示,利用M2000A 摩擦磨损试验机研究磨损系数。实验技术标准按照M2000A 摩擦磨损试验机实验技术说明执行,实验方案和参数见表1 和2。表中滑滚比定义为[18]:s=2(v1-v2)/(v1+v2)。当s=0.0 时实验条件为纯滚动,当s=±2.0 时实验条件为纯滑动。采用质量称量法研究摩擦副磨损量随时间变化:实验中每隔一段时间,用电子天平称量试样件质量,磨损量为前后两次质量差值,这样可以得出磨损量变化的若干离散点,拟合形成磨损曲线。

图3 M2000A 摩擦磨损试验机研究线接触复合磨损系数

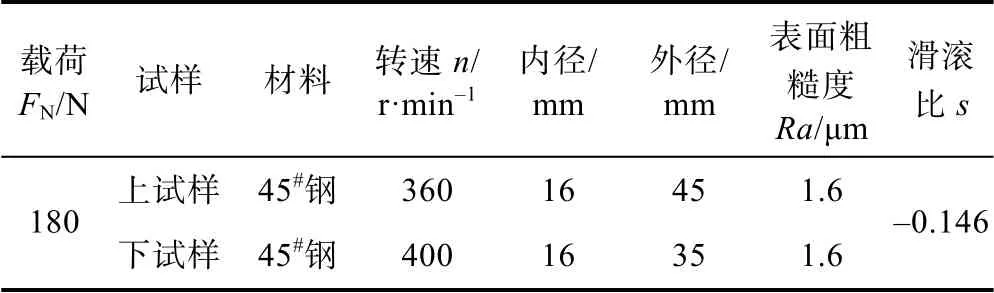

表1 45#钢-45#钢摩擦副磨损系数实验方案和参数

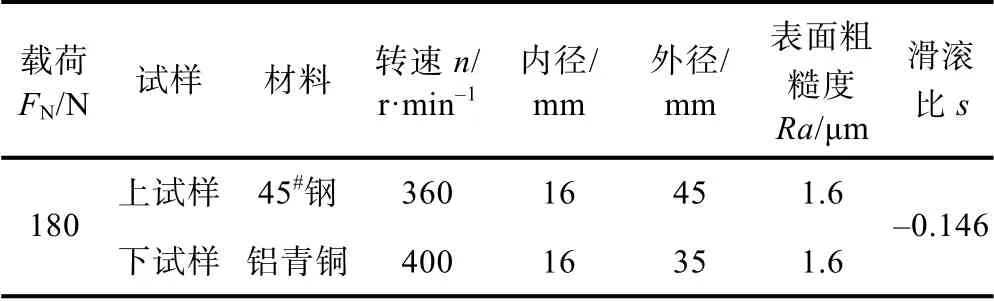

表2 45#钢-铝青铜摩擦副磨损系数实验方案和参数

2.2 柱销/盘摩擦副的亚表面应力

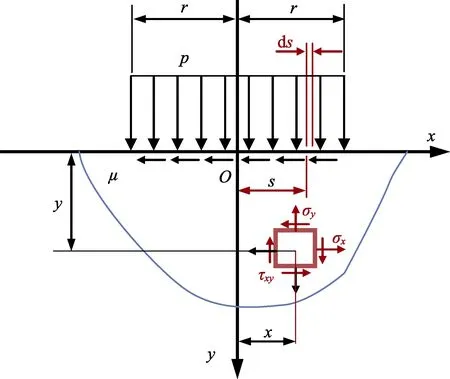

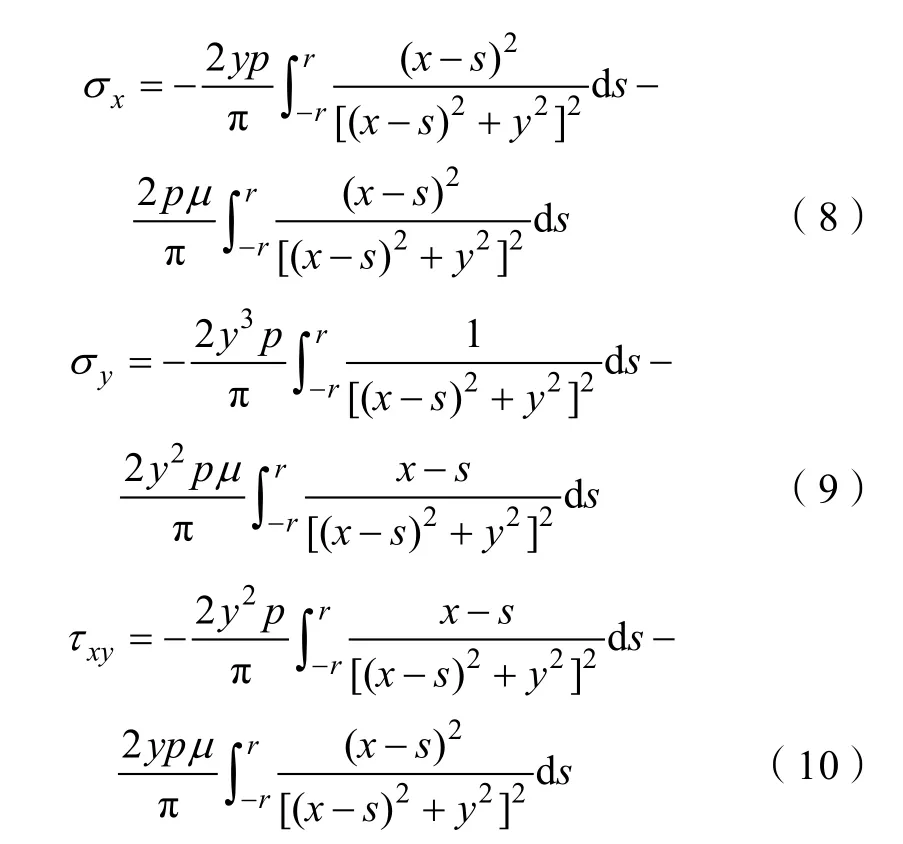

如图4 所示,以通过柱销轴线竖直平面内盘接触体内部应力为模拟对象。这里视盘为半无限弹性体,圆柱销与盘之间压力p视为均匀分布,柱销半径为r,界面摩擦系数为μ。

盘亚表面不同深度任意一点处的正应力和剪应力分别表示为[19]

图4 圆柱销-盘摩擦副力学模型

上面3 个数学表达式中的积分项均采用复化Simpson公式求解[20]。x和y方向离散网格数分别为32 和16。

3 仿真实验

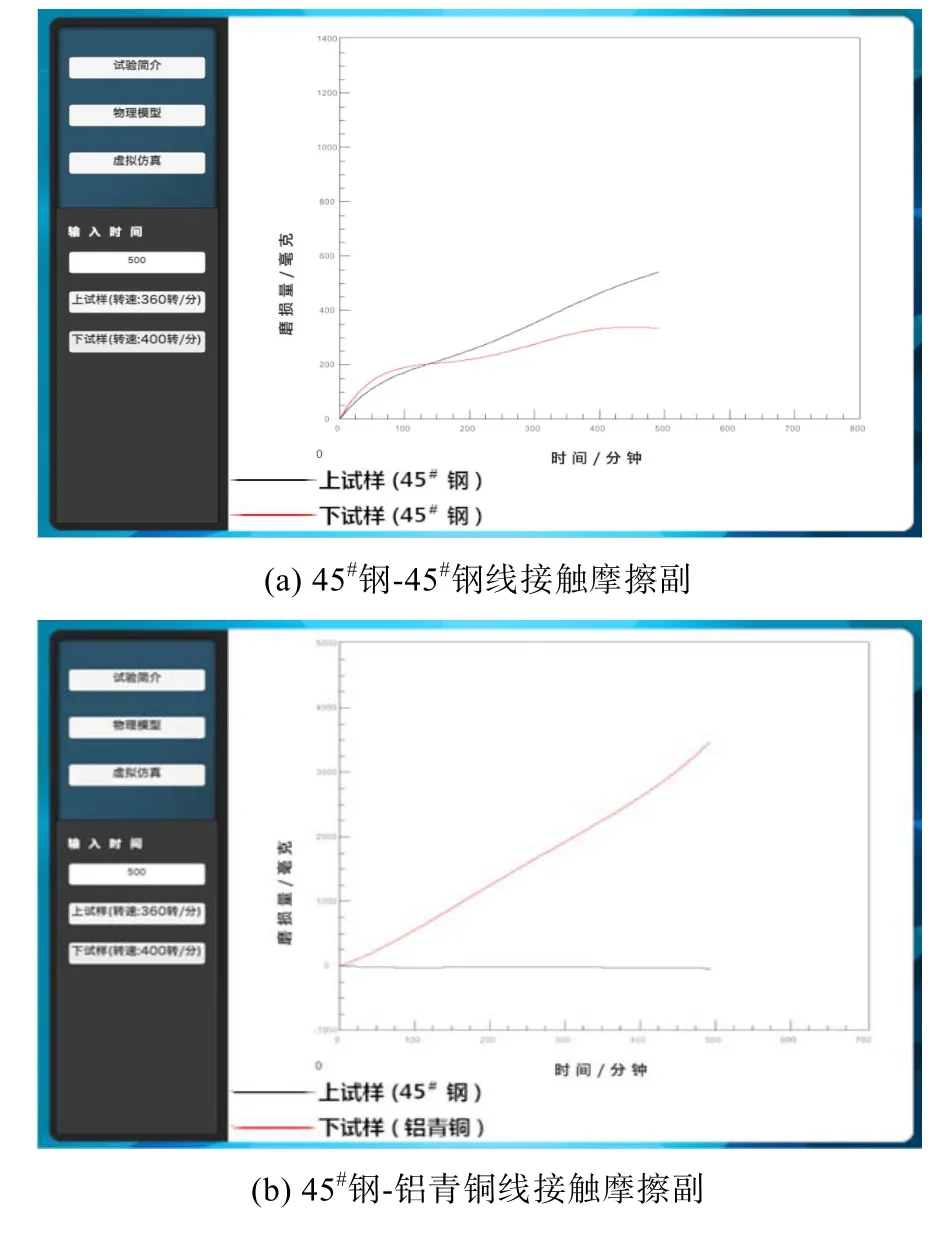

仿真平台采用C++开发。图5 仿真了45#钢-45#钢和45#钢-铝青铜两对线接触摩擦副磨损量变化。可以看出,由于配对材料不同,试样磨损量变化存在明显差别。软材料磨损量迅速增加,硬材料的磨损量增量很小,甚至为负值,表明被磨损的软材料黏附在硬材料表面。而且,相同材料摩擦副磨损量在初始阶段增加迅速,为磨合阶段。对于硬-软材料配对摩擦副,软材料磨损量始终快速增加没有表现出明显的磨合阶段。

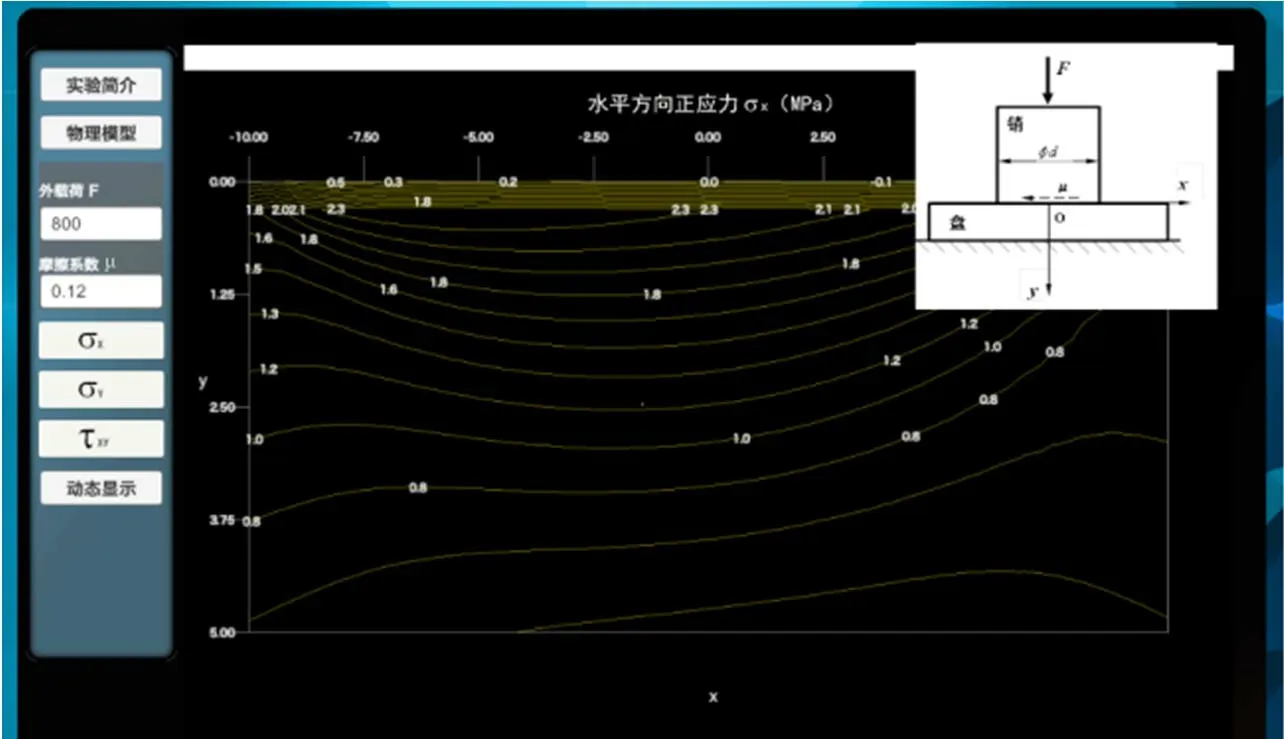

以水平方向亚表面正应力σx为例,图6 给出了盘亚表明应力仿真的等值线。线上数字为应力大小,单位为MPa。右上角图片为摩擦副接触示意图。从图6中可以看到最大应力发生的位置。除静态显示仿真结果外,平台还可以动态显示应力场随载荷与摩擦系数的变化。

图5 线接触摩擦副磨损量仿真结果(载荷FN=180 N)

图6 柱销-盘接触亚表面水平方向正应力σx 仿真结果

4 结语

本文以金属材料圆柱-圆柱线接触和圆柱销-盘摩擦副为例,利用C++开发仿真平台,对线接触复合磨损和销-盘接触亚表面应力分别进行模拟演示,以帮助学生理解和掌握机械零件点蚀等相关失效机理,以及相应的设计准则和方法。平台将微观尺度下零件材料力学特性和失效等理论与零件结构设计建立联系,拓展教学的深度和广度,提升了教学质量。为更好发挥平台作用,今后将开展点、线高副接触亚表面应力仿真,以及润滑条件下的摩擦磨损仿真。