基于“互联网+"背景下智能制造车问生产过程实时跟踪系统研究

摘要:“互联网+”理念的提出,进一步推动了现代制造业信息化的发展,在中国制造2025宏观目标的引导下,引发了一场以智能制造为核心的产业革命。文章基于“互联网+”背景,对智能制造车间的生产过程实时跟踪系统进行了研究。首先对“互联网+”背景下的智能制造概念、智能制造车间工作的新特征等进行了概述;其次对基于“互联网+”背景下的智能制造车间生产过程实时跟综系统的需求进行了分析;再次对智能制造车间生产过程实时跟踪系统功能模块设计进行了分析;从次对智能制造车间制造过程进行了解读;最后结合智能制造车间制造过程设计了系统总体运行方案,从RFID应用架构、总体物理框架设计、系统软件架构设计3方面分别进行了阐述。

关键词:互联网+;智能制造;车间生产;实时跟踪;系统建设

中图分类号:TP393.072

文献标识码:A

文章编号:1001-5922(2020)08-0152-04

Research on Real-time Tracking System of IntelligentManufacturing Workshop Production Process Based on"Internet+" Background

ZHANG Hua

(School of Shaanxi Provincial Party(Shaanxi Administration College ),Xi'an Shaanxi 710061.China)

Abstract : The concept of "lnternet +" has further promoted the development of modem manufacturing informatiza-tion.Under the guidance of the macro target of Made in China 2025.an industrial revolution centered on intelligentmanufacturing was initiated.Based on the "Internet+"hackground,this paper studies the real-time tracking systemof production process in intelligent manufacturing workshop.Firstly,the article first summarizes the concept of intel-ligent manufacturing in the context of"Internet+"and the new features of the work in the intelligent manufacturingworkshop.Secondly,the requirements of the real-time follow-up system of the intelligent manufacturing workshopproduction process based on the "Intemet+ "background were analyzed. Thirdly,the design of function module of in-telligent manufacturing workshop real-time tracking system was analyzed;the manufacturing process of the intelli-gent manufacturing workshop was interpreted.Finally,the overall operation scheme of the system is designed hasedon the manufacturing process of the intelligent manufacturing workshop,which is descrihed from the RFID applica-tion architecture.the overall physical framework design and the system software architecture design.

Key words : Internet+;intelligent nianufacturing;workshop production;real-time tracking; system construction

0引言

制造業作为国家或地区的支柱产业和经济主体,其发展水平的高低直接体现了该国或地区的生产力水平。经过多年发展,国家的制造业水平逐年提高[1]。根据相关部门统计,白进入21世纪以来,连续10年中国制造业增加值超过美国,中国已经正式迈入制造业大国之门,并在某些制造业生产领域如轻纺、化工等领域已经接近或达到了世界先进水平。然而,尽管我国在部分制造业加工领域中已经具备了一定的产业地位,但制造业仍然以劳动密集型产业为主,与西方发达国家技术密集型产业相比仍有一定差距,距离真正的制造业强国仍需努力。

“互联网+”理念的出现,一方面代表着互联网与传统业态之间的添加与融合,是一种针对不同业态发展新计划的出现;另一方面,“互联网+”作为一种整体概念,代表未来我国传统产业在发展的过程中,将会逐渐实现白身与互联网技术的深度融合,从而完成产业升级。智能制造车间,是“互联网+”智能生产的现代产物之一[2]。智能制造车间生产过程中,结合了现代信息技术以及传统制造工艺的优势。智能制造车间生产,利用物联网、大数据、云计算、动态视觉等先进技术,实现了传统制造业生产全寿命周期的智能化。针对智能制造车间生产过程实时跟踪体系进行构建,是满足当前智能制造车间生产优化、实现我国制造业转型升级的关键。

1概述

1.1智能制造

在21世纪社会生产力的提升过程中,技术的进步发展,推动了科技模式的嬗变,促进了社会以人为本的又一次创新。创新2.0使信息技术与形态转变得以新生,也为社会注入了新的生命力。首次将互联网企业推向国际市场的是国家总理李克强同志提出的“互联网+”行动计划。准确来说,是计划与其他传统行业相融合所产生的新发展形态就是“互联网+”[3]。而智能制造就是“互联网+”与制造业的相结合,即工业4.0,称之为“中国制造2025”。

工业4.0为全球产业发展带来了新的变革,在未来很长时间内,中国的制造业将跟随智能制造前进的步伐一直前进,既实现了智能转型,又加强稳固了化工业的基础和绿色制造产业的创新,离智能制造的终极目标更近一步。智能制造涉及了大数据,物联网及云计算等关键性技术,中国的制造业要做到以这些技术为支撑还要走较长的一段路[4]。

1.2智能制造车间工作

该车间在实现了产品全生命周期的智能化,实现自我收集,自行储存制造信息以及自我分析的特征前提下,是在智能制造与物联网技术,自动化技术及其他先进网络技术相融合充分发挥其技术的优势下所完成的[5]。由此看来,传统的生产运营已经不能满足智能制造的要求了,需在传统制造的基础上引入新的特性,主要有以下5个方面体现。

1.2.1设备的智能化与互联

为给予智能制造更扎实的物理基础,可采用物联网技术,将现代智能制造车间中所涉及的各类型设备进行数据终端连接,从而将智能制造车间中的各种类型的终端设备进行网络桥接,实现不同制造设备之间的智能感知与互联。

1.2.2数据的实时性

为了不降低生产效率,且企业的运营层能准确安排后续的生产,须保证车间生产的自动化,使各类产品在生产过程中的生产信息实时获取,现场数据得以保持并展示出来。作为自动化现场的智能车间,必须保证分布于各车间内智能设备的正常使用。如任一生产线员工的工作信息不能实时获取传递展示,则大幅度的影响生产效率和工作安排。

1.2.3生产运营的集成化

生产运营的集成不仅使运营模块便于维护,还实现了不同的异构平台运营系统的可移植性。该集成主要包括生产中各业务流程的集成,后台运营系统关系数据与前端设备实时数据的集成。

1.2.4网络化的协同制造

智能制造结合了先进的网络技术,使分布在各地生產车间得以实现实时信息互联互通,协同完成生产任务,使生产过程的运营更加敏捷化[6]。故网络化功能需智能车间生产运营的支持。

1.2.5数据的分析与反馈

为实现生产的闭环控制,提供智能决策的数据支持,所分布在车间的智能设备必须保证生产能够顺利进行,付诸系统PC获得生产数据的同时,还需要能够按照不同工作逻辑对各项生产数据进行实时分析,通过实时分析及时获取并处理系统运营过程中的问题,将处理结果及时进行搜集并反馈。

2智能制造车间生产过程实时跟综系统需求分析

2.1生产过程分析

产品的生产过程,一般都是从原材料或半成品开始,而制造企业大部分是离散型制造,就智能制造车间而言,便于后续生产运营和实施跟踪生产过程,需在传统制造基础上加入自动化,感知化等技术[7]。本文对智能车间的生产过程实施实时运营,首先对该车间生产过程进行分析,根据实时制造过程进行跟踪和模块化处理。图1为车间的制造过程。

2.2执行系统需求分析

因车间制造过程中产生的数据繁多且复杂,基于智能制造执行系统对生产过程的实时运营,该系统对制造车间进行设计,从而更有效的采集和关键生产数据。为提高企业效益和企业生产效率,且便于上层运营人员能实时监测生产数据及现场状况来指导生产[8]。智能制造执行系统对生产数据的实时性和准确性有了更高的要求。根据其自动化,网络化,智能化特点,系统应具备以下需求:

1)系统通过企业运营层以及业务部门的相关数据获取某一时间段的生产任务详情,包括本次生产计划工作拟定生产产品的型号、订单号、所需物料数据、工作完成计划等。

2)系统需获取现场实时数据,依据数据情况进行实时调度,并按照订单制定生产计划并下发任务。

3)系统实时记录了解生产进度,记录产品的生产信息以及库存中物料使用情况,比如加工时间、加工工序、参与加工人员和物料剩余量等。

4)智能制造车间除在产品生产环节能够为企业提供数据及技术支持外,还需要在产品、原料的权寿命周期对产品的历史数据、后续服务等进行跟踪,便于对生产原料和产品进行质量问题的追溯。

5)智能制造车间生产系统需要具备一定的可视化功能,能够辅助生产、运营人员从系统展示数据中随时监测车间的作业情况,从而及时为车间工作人员、企业运营层提供支持以及数据展示。

3智能制造车间生产过程实时跟综系统设计

3.1功能模块架构

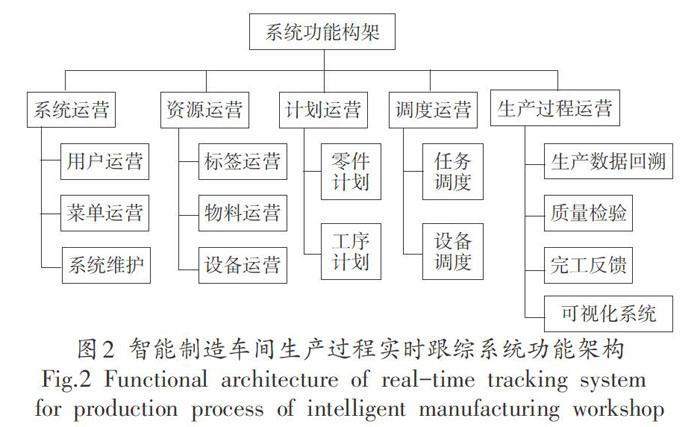

根据企业对生产制造车间实时动态的运营需求,运营系统主要划分了5大功能性板块:系统运营(Systein Management)、资源运营(Resource Manage-ment)、计划运营(Project management)、调度运营(Scheduling management)和生产过程运营(Produc-tion Process Management)[9]。首先整合在生产过程中采集的数据,其次再对其进行剖析处理、储存方式、信息透明化等开发应用,如图2所示。

3.1.1系统运营(System Management)

系统运营增加了企业内部数据信息的保密性和安全性。针对制造车间人员配置给予其相应的角色和权限,不同的角色只被允许在相应的权限范围内,针对人员所使用的权限高低与之加载相对应的web页面和菜单。

3.1.2资源运营(Resource Management)

资源运营便利了系统中各模块的资源共享,将不同功能的模块有机的联系在一起,促使讯息的传递更为便利[10]。主要针对标签、读写器、物料、人员和工装的维护运营,保证整个系统能够良好运转。

1)标签运营(Label Management)。标签运营是按同1种格式对标签进行初始化设置,对其中留存的信息进行处理。主要方式是设置读写器的读写密匙和访问权限。

2)读写器( Reader and writer)。读写器与加工设备相绑定,便于车间生产人员获取加工设备的相关信息。读写器的运营重点是要加强对读写器IP地址的维护.

3)物料运营(Material Management)。物料运营便于车间生产人员对工件进行标识,主要针对物料的名称、规格、型号等属性进行集中运营,并赋予每一个工件唯一的物料编号,最后将物料的数据信息采用统一的格式进行分类整合储存。

4)人员运营(Personnel Management)。人员运营是指对生产车间员工的基本资料进行维护,例如:员工姓名、员工电话、员工家庭住址等。

5)工装运营(Tooling management)。在企业制造车间生产过程中对加工设备、工装夹具、工艺信息等资源的维护是工装运营的主要工作内容,例如:设备运营者、设备的编号、设备名称、刀量夹具信息等。

3.1.3计划运营(Project management)

零件计划和制造工序计划是计划运营的主要组成部分。计划运营专员要先对企业的生产能力进行分析,其次根据分析结果编制并下发针对生产计划的相关供需安排。最后,在保证生产订单质量为前提的情况下,可结合实际生产现状,人工调整生产作业参照的甘特图,调换加工任务顺序。

3.1.4调度运营(Scheduling management)

任务调度、设备调度是调度运营的根本属性,在本系统设计中基于“互联网+”模式的智能制造车间中,系统能够通过调度运营功能自动取读生产过程中产生的相关信息,自动生成零件开工、竣工的实时信息,即时上传到数据库服务器。方便调度专员利用甘特图查看零件生产数据,并结合改进的双层编码的调度遗传算法做出正确的生产调度。跟随零件加工实际情况,进一步提升车间工作效率和设备利用率。

3.1.5生产过程运营(Production Process Management)

当设备故障排查结束后,服务器将传输给各加工部门所需生产工艺等相关信息。在零件加工阶段,人员及车间生产流水线中的所有设备均需要事先与系统阅读器进行桥接,当系统阅读器在检索到附近存在加工零件时,能够及时的为生产历史数据提供基础信息,与此同时,加工人员和加工设备的信息也将被上传到数据库中。当车间生产工作完成汇总后再进一步整体向上层进行信息反馈,最后通过对比实际完工数量和计划完工数量得到零件完成率。

在进行质检时,相关工作人员首先需收集零件电子标签信息,并到数据库对其进行查询处理,然后再实时记录质检人员、质检房间、质检结果等数据的质量检测信息。将质量检测信息上传到数据库中,质检员要对于质检不合格的零件,给予相应的处理意见及措施,并将零件移交给相关部门。运营者可以通过透明化的web页面,获取工序生产进度、零件生产进度、零件合格率等实时信息,直观的获取车间生产现场状况,合理的安排生产。

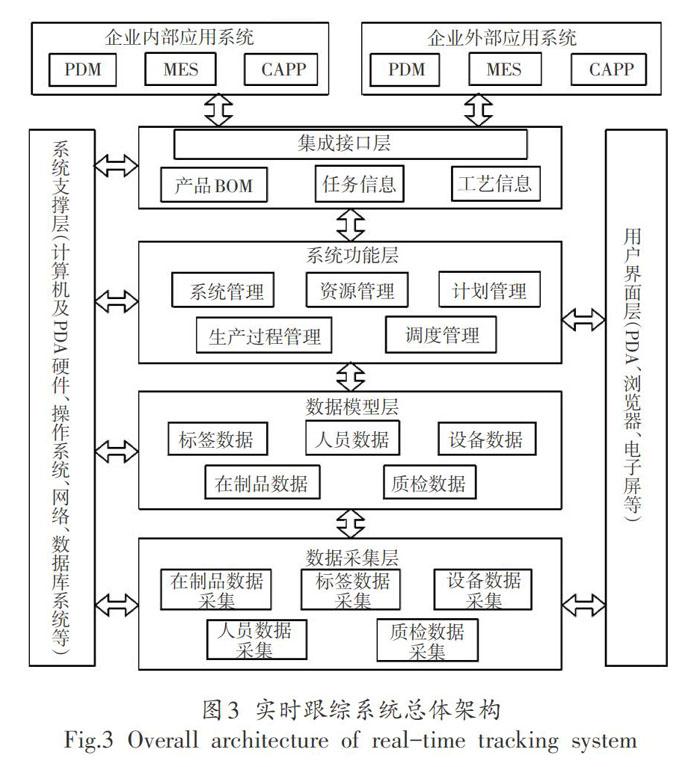

3.2系统整体框架

以企业需求为目的,以车间生产流程为凭据,完善系统设计的整体方案。利用射频识别技术来对数据进行采集,应用RFID的架构形式,最后以互联网和网络共享作为连接手段,来对整个生产过程的软件架构和物理框架进行具体设计。总体系统架构如图3所示。

4结语

综上所述,文章对基于“互联网+”背景下的智能制造车间生产过程实时跟踪与运营体系进行了构建。所构建的实时跟踪与运营系统,是基于传统制造车间生产加工工艺以及智能制造车间的系统需求基础上的新型智能制造车间生产过程实时跟踪与运营系统。“互联网+”的核心词汇是“互联网”。“互联网+”相关理念的提出,大大提升了中国传统制造业与现代信息技术的结合广度与深度,对于实现制造业转型升级,完成向制造业强国转变的目标具有极强的现实价值。文章所构建的智能制造车间过程实时跟踪与运营体系,是“互联网+制造业”理念下的代表型产物,能够为中国制造业发展提供实际的生产指导。

参考文献

[1]安仲举.智能机械设计制造自动化特点与发展趋势研究[J].中国设备工程,2020(6):25-27.

[2]姜淇铭,李韶文,何月漫.智能制造中机电一体化技术的应用[J].南方农机,2017(3):98.

[3]伍鵬.机械设计制造及其自动化的设计原则及发展趋势[J].农家参谋,2017(15):149.

[4]段继承.浅析在机械设计制造中绿色理念的应用[J].世界有色金属,2015(11):105-106.

[5]特约记者.打破信息孤岛数据字典促进智能制造互联互通——访机械工业仪器仪表综合技术经济研究所副总工王春喜博士[J].中国仪器仪表,2017(5):22-23.

[6]曹欣欣.标准,智能制造的助推器——访机械工业仪器仪表综合技术经济研究所所长欧阳劲松[J].中国标准化,2019(19):24-25.

[7]王理.机械设计制造与自动化的发展展望[J].南方农机,2018(14):34.

[8]郭琳.机械设计制造及自动化研究——基于信息技术背景下[J].黑龙江科学,2020(02):68-69.

[9]吕从强.浅析机械设计制造及其自动化的特点与优势及发展趋势[J].内燃机与配件,2020(01):214-215.

[10]许毅.机械设计制造及自动化的未来发展[J].科技创新导报,2018(32):65+70.收稿日期:2020-04-03作者简介:张华(1968-),男,甘肃庄浪人,大学本科,讲师,研究方向:信息技术与标准化管理。