U 形板件模压各区应变演化规律研究

(合肥工业大学 材料科学与工程学院,合肥 230009)

国际热核聚变实验堆(International thermonuclear experimental reactor,ITER)计划是当前世界各国为了应对能源危机而设定的多个国家参与的能源计划[1—2]。包容高温聚变等离子体的聚变堆包层是其核心部件,包层第一壁结构具有复杂的流道结构,如图1 所示[3]。对于这种带有复杂结构的管件加工,传统的加工工艺主要是弯管工艺,而弯管工艺加工出来的管件存在回弹现象,在弯曲处会有断裂、起皱等问题,并且弯曲处相对于非弯曲处的组织性能也不一样[4—5]。鉴于此,提出了U 形件挤压加扩散焊接的工艺方法来加工复杂的第一壁流道结构[6]。扩散焊接是在真空高温高压环境下进行的,焊接后的材料微观组织粗大,相应的力学性能降低[7—8],为了提高整个第一壁的力学性能,需要首先对U 形板件进行改性。大塑性变形法(Severe plastic deformation,SPD)是极具潜力的材料改性方法[9],它在基本不改变材料体积的前提下,以通过累积大量的塑性应变达到细化晶粒、制备力学性能优异的超细晶(Ultra-fine grained,UFG)材料为目的的材料制备方法,得到了广泛的研究。从1930 年由Bridgeman 首次提出高压扭转法到现在,大塑性变形已经发展出累积叠轧(Accumulative roll-bonding,ARB)、往复挤压(Cyclic extrusion compression,CEC)、高压扭转(High pressure torsion,HPT)、等径角挤压(Equal-channel angular pressing,ECAP)、反复折弯-压直(Repetitive corrugation and straightening,RCS)、模压(Groove pressing,GP)、多向锻造(Multi-directional forging,MDF)等工艺方法[9—12]。近年来,模压大变形方法在提升板材力学性能方向的应用得到了充分的发展[13—15]。文中,笔者结合U 形板件坯料的复杂形状及模压变形对于提升板材性能的优势,将限制性模压大塑性变形法应用于U 形板件的改性制坯中,提出了一种新型的大塑性变形工艺方法——U 形件模压。为了探究该种新型大塑性变形过程中坯料的变形过程、变形机理及应变分布特征,借助DEFORM-3D 有限元软件对U 形板件限制性模压(Constraint groove pressing,CGP)工艺进行研究。

图1 TER 及第一壁结构Fig.1 ITER and first wall structure

1 有限元模型建立

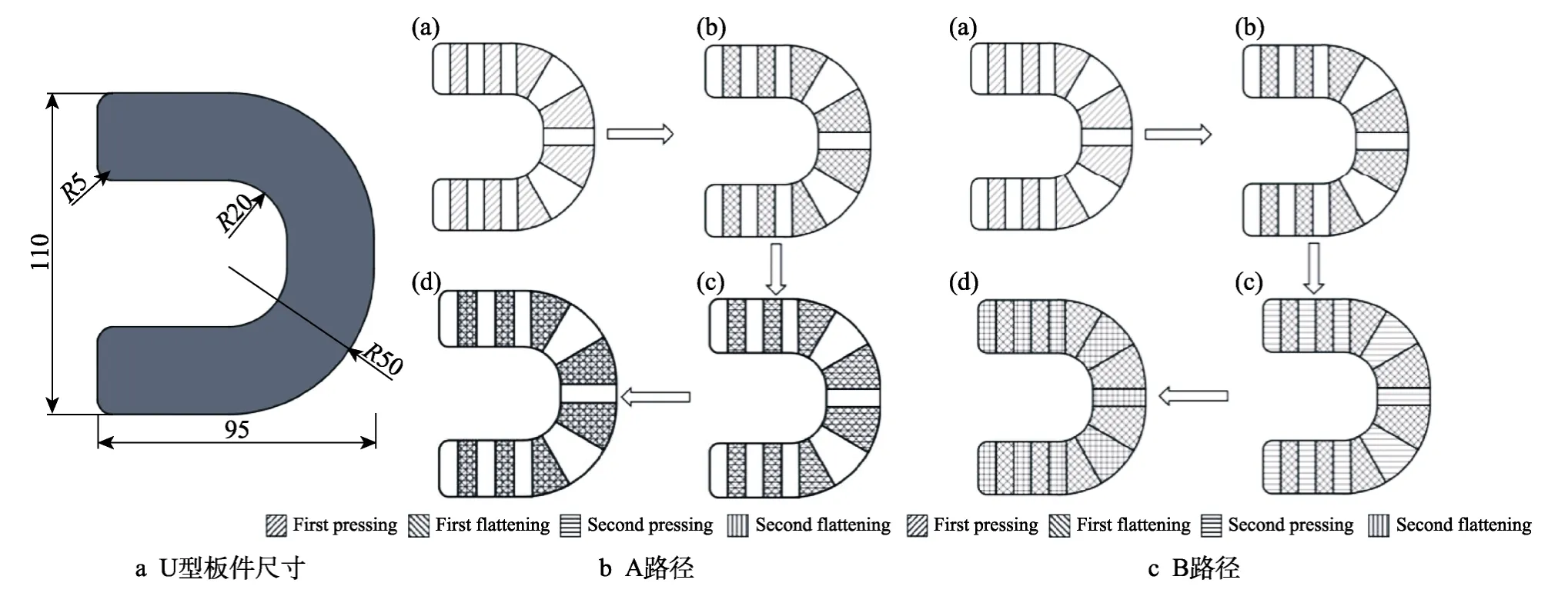

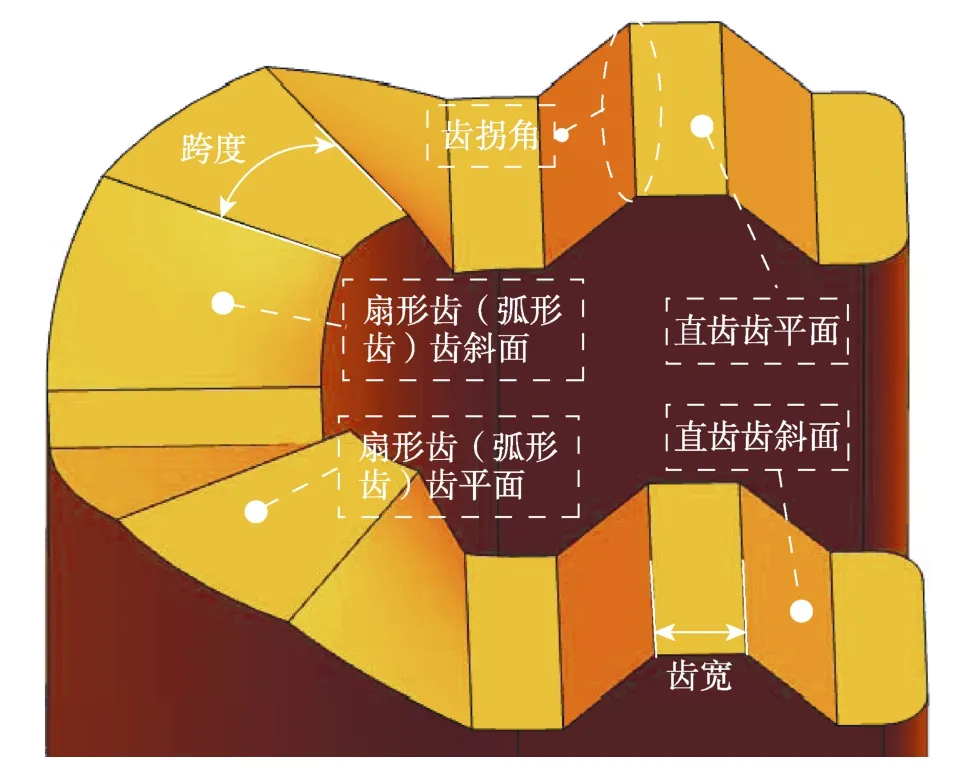

图2 所示为U 形板坯及不同的模压变形路径示意图。A 路径:第一次压弯压平后,不更换模具,依然使用同一副模具再做一次压弯压平,完成4 次挤压为模压的一个道次。路径B:第一次压弯压平后更换与第一次压弯模具齿位互补的模具,再做一次压弯压平,完成4 次挤压为模压的一个道次。考虑到U 形板件的扇形区域多次变形后应变的均匀性,通过对比发现,理论上A 路径不能得到U 形板件模压后全局均匀的应变分布,因此,将采用B 路径方案进行模拟分析。为了便于后续描述,图3 给出了文中U 形件模具术语的定义,即与水平面平行的为平齿面,与水平面不平行的是斜齿面,平齿面与斜齿面相交的地方为齿拐角,平齿面为矩形的齿是直齿,平齿面为扇形的齿为扇形齿(或弧形齿),扇形齿上等直径对应点之间的弧长称为跨度。

图2 U 形板件尺寸和不同模压变形路径Fig.2 Dimensions and different die pressing deformation paths of U-shaped plate

图3 U 形件模具术语Fig.3 Terms of U-shape plate die

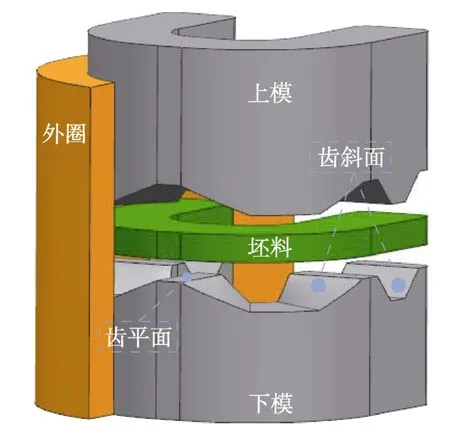

图4 所示为U 形板件模压变形有限元模型,基本参数设置如下:坯料温度为600 ℃,模具温度为200 ℃,模具齿倾角为45°,齿高为10 mm。材料本构模型选取Q235,网格数量划分为80 000,将坯料体积属性设置Active in FEM+meshing,上模运动速度为v=1 mm/s,温成形摩擦因数设置为0.25。

图4 U 形板件模压有限元模型Fig.4 Finite element model of U-shaped plate die pressing

2 结果与分析

2.1 单道次CGP 变形应变演化及变形均匀性分析

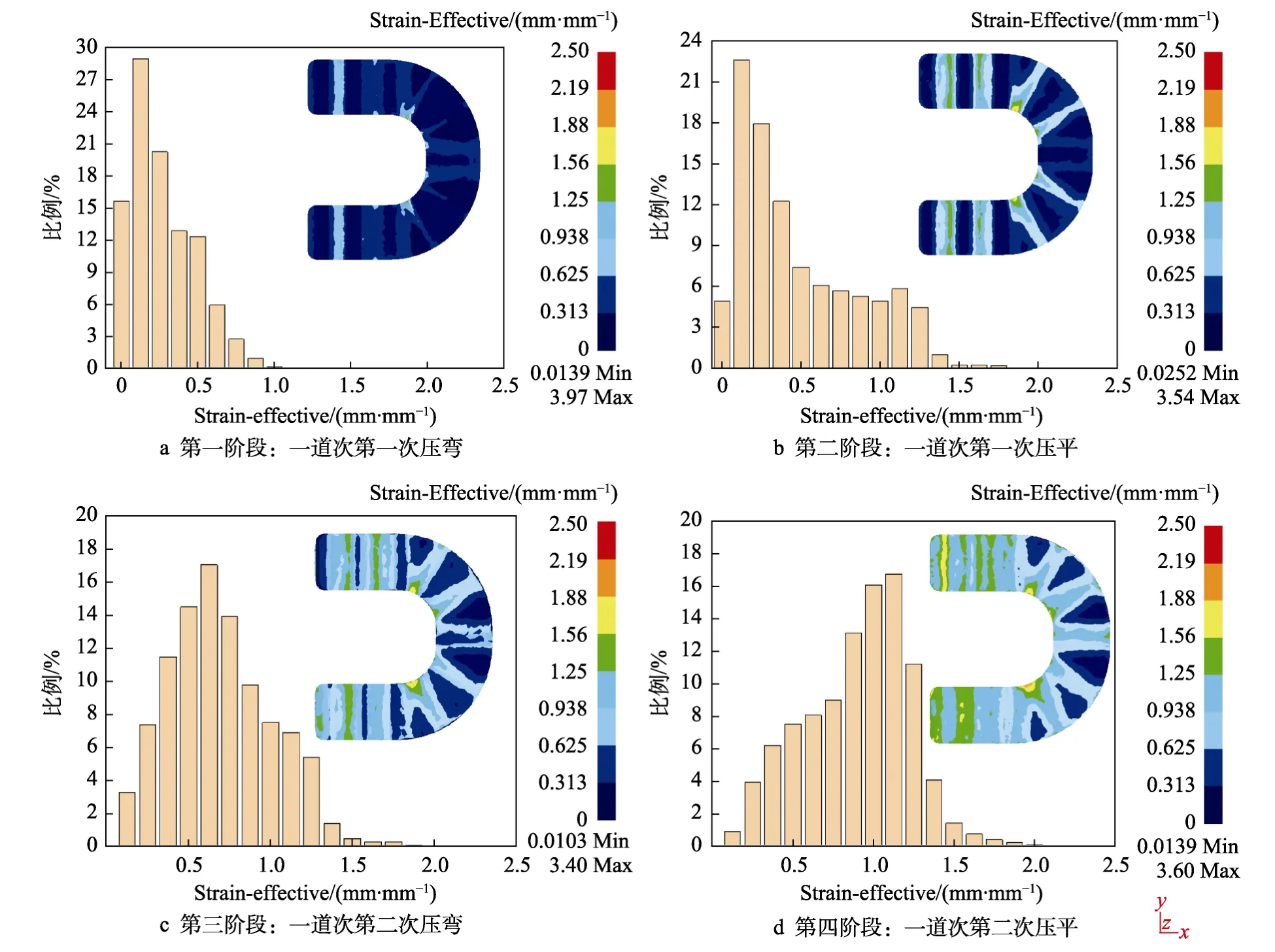

图5 单道次CGP 试样不同变形阶段等效应变分布演化图和应变占比柱状图Fig.5 Evolution and histogram of equivalent strain distribution in different deformation stages of single pass CGP specimen

图5 是单道次CGP 试样不同变形阶段等效应变分布和应变占比柱状图。如图5a 所示,第一次压弯过程结束后,等效应变较小,应变主要集中在对应斜齿面区域,应变的产生主要是受到上下模压齿的剪切作用,在U 形板件上形成“应变明显积累-应变不明显积累”交替出现的特征[16]。第一次压平后对应的第一次压弯区域的应变量明显增加,而非应变区域的应变积累依旧没有变化(如图5b 所示)。将上下模替换后进行第二次压弯过程,之前没有发生变形的区域受到上下齿的剪切作用发生应变积累,而已经发生变形的区域在本次变形过程中应变基本上不发生变化(如图5c 所示)。在第二次压平过程结束后,压弯区域再次受到剪切作用产生塑性变形而被压平,4 次模压结束后整个变形过程中材料的应变均匀(如图5d 所示)。当第二次压平结束后,材料各区域理论上受到两次剪切作用的塑性变形,模压的一个道次结束。应变的分布特征主要有剪切变形区、临界变形区、非变形区,临界变形区位于另两者之间,三者之间无明显界限,其中剪切变形区应变累积最显著,临界变形区次之,非变形区几乎无应变累积。

为进一步分析工艺过程中等效应变的大小分布情况,引入不均匀系数I(Inhomogeneity factor,I.F)[17]用于评价塑性变形的均匀性:

式(1)中:εi为第i点的应变值;为所取点的平均应变值;n为取点个数。I值越小代表等效塑性应变越均匀,且排除了样本平均值的增大对均匀性造成的影响,评价结果更为客观可靠。结合应变分布云图可以总结出在,第二次压平后应力分布比较均匀。综合考虑试样中应变分布均匀性的优劣性与变化情况,可得U 形板件4 次挤压I值计算结果分别为2.29,5.23,1.51,1.181。计算结果表明,最后一次挤压变形的应力分布不均匀系数明显小于前3 次,即经过一个道次模压变形后,U 形板件应变分布均匀性最优。

4 次挤压(包括压弯和压平)的应变值主要分布分别为0~0.5,0.1~1.0,0.25~1.2,0.5~1.5。随着变形次数的增加,应变累积量也随之增加,第一次压弯变形过程中,上模向下运动,齿斜面区域受到剪切的作用,产生塑性变形,齿平面的区域没有剪切作用,几乎不产生塑性应变,这导致坯料应变分布具有明显的不均匀性,模具齿斜面部分(即与U 形件不平行的模具齿面部分,如图3 所示)的区域应变较大,模具齿平面部分(即与U 形件平行的模具齿面部分,如图3 所示)的区域几乎无应变产生,这与普通板材模压的变形规律一致[17]。在第一次压平后,已变形区再次承受剪切变形,应变累积明显加大,未变形区基本保持原有特征,两次剪切发生在同一部位,变形区重复承受剪切力,导致整体的应变均匀性最差。后续的两次变形中,应变累积特征与第一次变形相似,此前未变形区经历两次剪切变形以最大程度使坯料整体变形均匀,后两次变形与前两次变形的位置互补,使得第一次挤压后的未变形区域受到剪切的作用发生两次剪切变形,从理论上保证了4 次变形后整体板材变形的均匀性。根据应变分布云图看出,各区域不能达到理论上的应变均匀分布,这是变形过程中受到摩擦等作用导致的。根据云图还可以看出,应变的不均匀主要体现在弧形的转角部位。应变统计图的演化清楚地表明应变值不仅趋向于越来越均匀,而且越来越大。

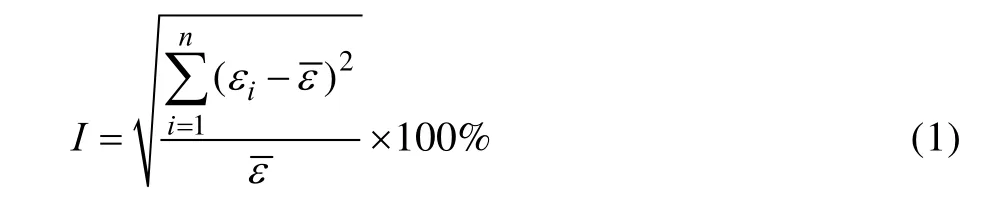

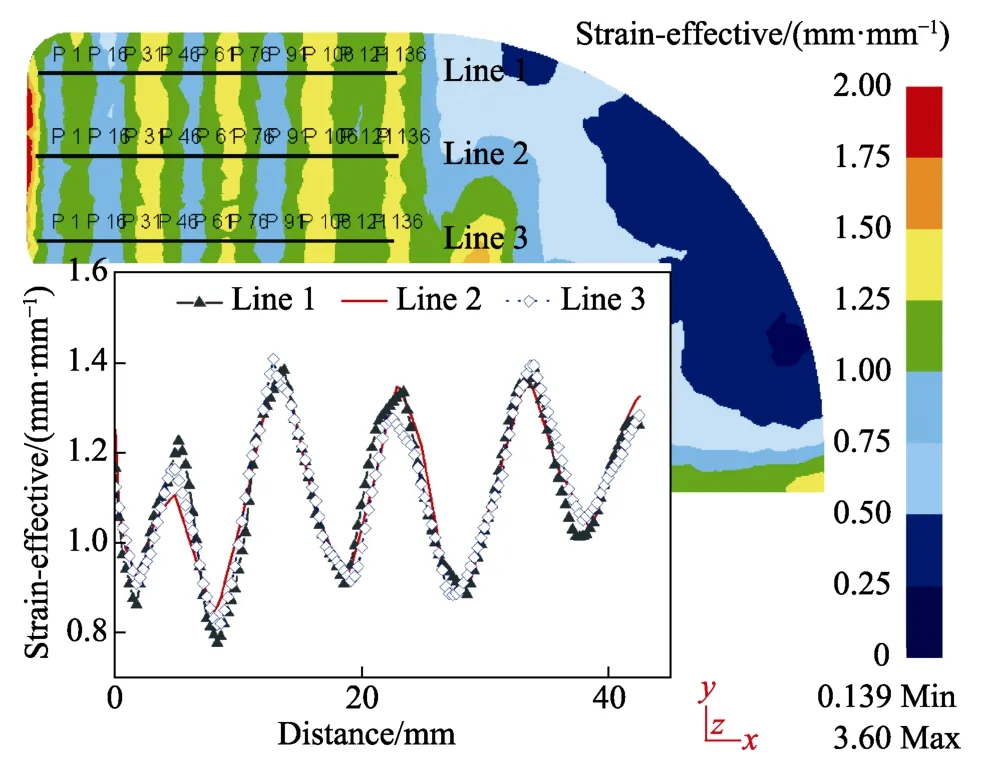

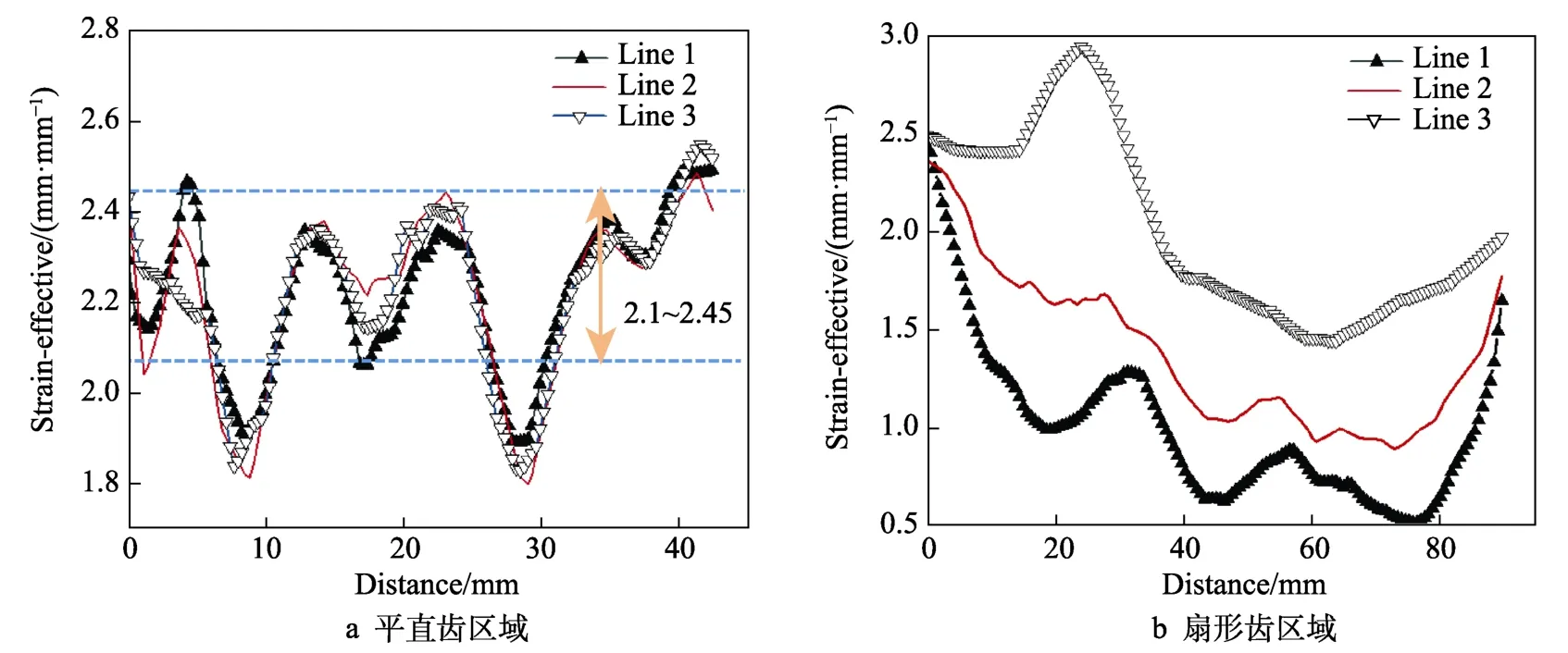

应变累积的中间过程是研究应变不均匀性形成原因的一个重要研究对象。在U 形模压工艺中非转角处的平直齿区域,应变累积与转角处的弧形齿区域的应变累积规律大相径庭。图6 是在平直齿区域的应变分布及其规律统计情况,在平直齿区域中心面所取得的3 条直线的应变分布曲线的走势是一致的,应变分布呈现波动式分布,3 条曲线基本重合,应变数值分布在0.8~1.4 之间。图7 是应变分布规律与齿的对应关系,一道次第一次压弯压平后在斜齿面区域(剪切区域)的中心处应变较大且向两侧逐渐减小。完成一道次后在受到剪切作用的位置均呈现中心处应变较大并向两侧逐渐减小的趋势,在靠近齿拐角的地方应变最小。剪切基本上是在45°方向上产生并向两边扩展,这将导致中心区域最先剪切变形而导致应变量更大。

图6 直齿区域应变分布及其规律统计Fig.6 Strain distribution of straight groove area

图7 应变分布规律与齿的对应关系Fig.7 Relationship between strain distribution and die

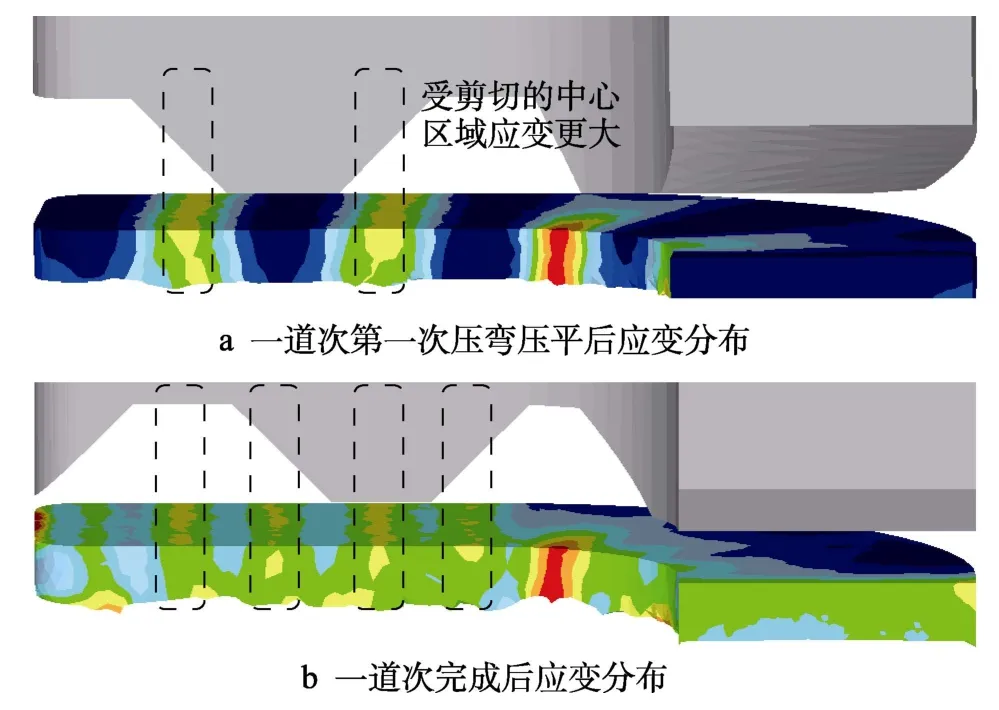

图8 是扇形齿区域应变分布及其规律统计图,可知该区域应变值范围在0.2~1.6 之间,应变范围跨度大,应变分布不均匀。根据所取的3 条线上的应变变化可知齿面跨度越大的地方(Line 3)应变越小,齿面跨度越小的地方(Line 1)应变越大。为了更快得到大应变变形的材料,应适当考虑减小齿宽,增加齿数来增加剪切变形的位置,最终快速获得大变形材料。

2.2 两道次应变演化及变形均匀性分析

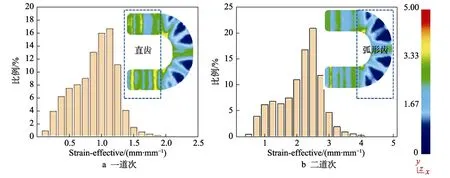

图9 为两个不同道次U 形件限制性模压变形后的坯料x-y截面的最终等效应变分布云图及应变分布占比。两道次变形后直齿区应变累积均匀性较弧形齿部分好。

图8 扇形齿区域应变分布及其规律统计Fig.8 Strain distribution of fanshaped groove area

图9 不同道次试样x-y 截面等效应变分布及应变统计演化Fig.9 Evolution of effective strain distribution and effective strain statistics at x-y plane of specimen after different passes

由式(1)可得,单道次和两道次模压变形后I值分别为1.86 和1.21,由计算结果可以看出,单道次变形之后板件的离散系数大于两道次变形后板件的离散系数,说明采用两道次变形后应变分布更加均匀。同时,通过云图可以发现,弧形齿部分累积的应变较直齿部分的小,这与一道次变形后的应变分布状态一致。

图10 是应变分布规律,其取点的方式与一道次应变分布分析时取点位置相同,在平直齿区域,应变分布在1.8~2.6 之间,多数分布在2.1~2.45 之间,少数超出2.1~2.45 这个范围。与一道次规律相同的是:在弧形齿区域,齿面跨度小的位置(Line 3)应变大,齿面跨度大的地方(Line 1)应变小。随着道次的增加,在直齿区域应变的波动程度明显有所降低,均匀性增加。扇形齿区域应变分布范围加大,但是真正变形大的地方(Line 3 附近)占整个扇形齿区域比例小。

图10 二道次后应变分布规律Fig.10 Strain distribution after pass 2

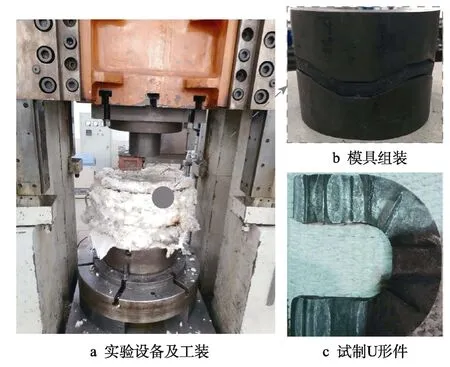

3 结果验证

图11 为零件的试制结果,在模拟结果的指导下,将设计加工好的模具在200 t 压力机下组装好后,将事先切割并石墨润滑好的Q235 钢板连同模具组装完成放在加热炉中,加热至600 ℃并保温30 min,压力机以1 mm/s 的速度匀速下压直至达到行程,每次下压更换模具都将重新加热直至按照模拟中的顺序依次进行两个道次试验。结果表明,两个道次变形均成功对复杂的U 形板件进行了反复的折弯剪切变形,验证了方案的可行性,为后续其他材料U 形件模压提供了指导。

图11 模具工装及试制U 形件Fig.11 Mold assembly and U-shaped plate of trial-manufacture

4 结论

基于扩散焊接制造包层第一壁冷却流道前后的材料性能要求,提出U 形板件模压工艺作为一种大变形方法对坯料进行改性,并通过结合UG 建模与Deform 有限元仿真,成功地对U 形板件限制性模压工艺进行了探索变形特征研究,通过分析不同道次下的变形特点、等效应变演化规律、应变分布规律,得到了以下主要结论。

1)从单道次模压变形来看,由于剪切沿着45°方向进行,导致直齿区域应变呈现波动式分布,受到剪切作用的位置均呈现中心处应变较大并向两侧逐渐减小的趋势,在靠近齿拐角的地方应变最小。

2)从单道次模压变形来看,扇形齿区域应变呈现齿面跨度越小,应变越大,齿面跨度越大,应变越小。减小齿宽有利于累积应变。

3)从两道次模压变形来看,随着变形道次的增加,整体应变显著增加。应变分布曲线的波动程度随着变形道次的增加有所降低,直齿区域的变形均匀性比扇形齿区域的更好,总体应变均匀性提升。

4)试验成功制出两道次U 形模压板件,验证了模拟方案的可行性,为其他材料U 形板件模压提供了指导。