新能源汽车4032 铝合金涡旋件背压成形数值模拟与实验研究

时迎宾,薛世博,,段园培,石文超,薛克敏

(1.合肥工业大学,合肥 230009;2.安徽工程大学,安徽 芜湖 241000)

汽车空调装置的核心是制冷压缩机,涡旋式压缩机是目前最常见的一种,具有体积小、重量轻等众多优点[1]。涡旋盘是涡旋式空调压缩机的核心部件,其传统的加工方法包括液态模锻、机械加工、低压铸造等。文中涡旋盘所用材料为4032 合金,由于硅(Si)含量高,合金的塑性较差[2—6],塑性成形技术可以有效地压实合金的内部孔隙[7—8]。传统的挤压工艺会出现零件表面不均匀。许多学者研究了背压挤压成形4032 铝合金涡旋盘,分析了背压距离和背压力等工艺参数对零件成形质量的影响[1,9]。这些研究主要针对的是传统结构涡旋盘成形,与传统涡旋盘相比,新能源汽车的涡旋盘具有一个一定高度和厚度的外圈,结构上相对更复杂。由于外圈补料不足,背压挤压成形新能源汽车涡旋盘易出现充填不满、模具破裂等缺陷,且关于这种涡旋盘背压挤压成形方法尚未见报道。

文中为了探究新能源汽车空调压缩机核心部件-涡旋盘的成形工艺及成形过程中会产生的问题,进行了有限元模拟,分析了涡旋盘成形过程中应力应变场分布、成形规律及成形缺陷的产生原因。最后展开实验,将模拟结果与实验结果分析对比,验证工艺方案可行性。

1 工艺分析与成形方案

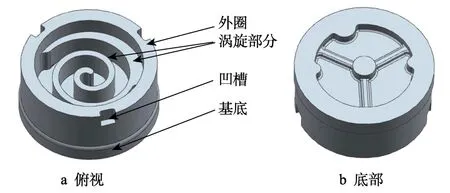

图1 显示了4032 铝合金涡旋盘锻件的三维(3D)模型。新型涡旋盘的外圈高度和壁厚大于中间涡旋部分的高度和壁厚,基底的直径大于外圈外径,并且在外圈上具有3 个凹槽。外圈的成形是锻件成形的难点。

图1 4032Al 涡旋盘零件Fig.1 4032 aluminum alloy scroll

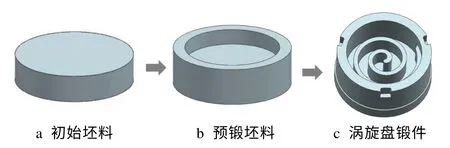

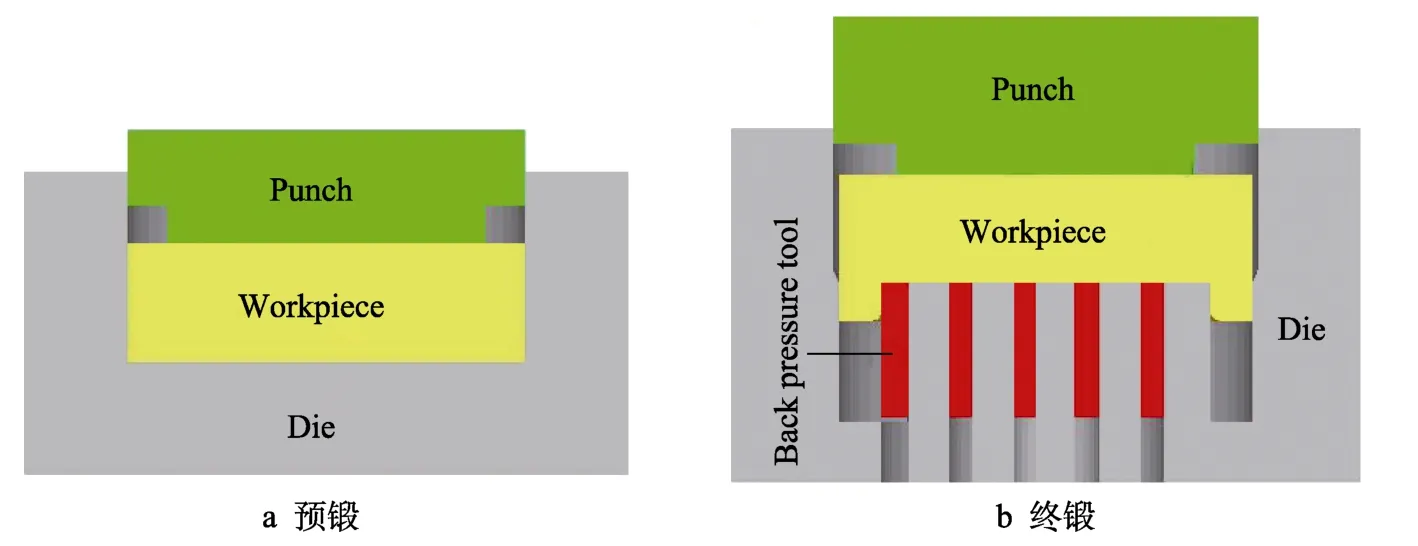

无背压挤压成形涡旋盘时,由于涡旋部分不同区域壁厚不同,有的区域补料相对困难,导致成形后的涡旋部分高度差别较大。为了使涡旋各部分高度均满足要求,补料充足部分的高度要远远超过零件尺寸要求,而这会造成材料的极大浪费,并且金属变形的不均匀性,会造成金属流线分布不均匀和表面裂纹等缺陷,严重影响使用性能。根据零件的结构特点,将背压挤压与闭式挤压技术结合起来。同时鉴于零件的外圈高度大于涡旋高度,为了确保能够满足其外部尺寸,增加了预锻步骤,使用预锻后的坯料成形锻件,工艺流程如图2 所示。

图2 工艺流程Fig.2 Process program diagram

2 数值模型建立与实验方法

2.1 有限元模型

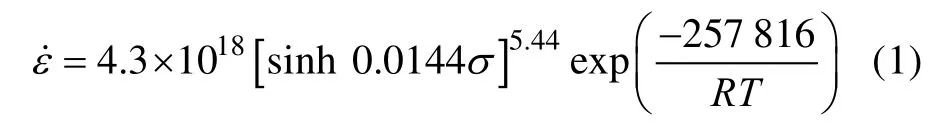

为了验证工艺方案的可行性并确定成形过程,采用Deform-3D 软件进行有限元仿真分析。工艺流程的有限元模型如图3 所示,将预锻后的坯料用作终锻成形的坯料。设置坯料为塑性体,初始温度为450 ℃,采用四面体网格,网格数目为120 000。设置模具为刚体,初始温度为200 ℃,挤出速度为10 mm/s。设定摩擦模型为剪切摩擦,摩擦因数为0.12,背压为20 t。材料为4032 铝合金,其流动应力模型参考陈强[10]的研究结果,见式(1)。

图3 有限元模型Fig.3 Finite element model

2.2 实验方法

在6300 kN 超精密等温超塑成形液压机上进行了涡旋背压挤压成形试验。实验材料为4032 铝合金,实验时将坯料放入加热炉中加热至 450 ℃保温30 min,并通过加热环将加热模具加热至200 ℃,用石墨涂刷坯料表面,放入模具中以制备预锻坯料,下压速度设定为10 mm/s。预锻完成后,将预制坯料放入加热炉中,再加热至450 ℃,保温10 min,然后将预锻坯料放入成形模具中进行背压挤出。

3 结果与分析

3.1 模拟分析

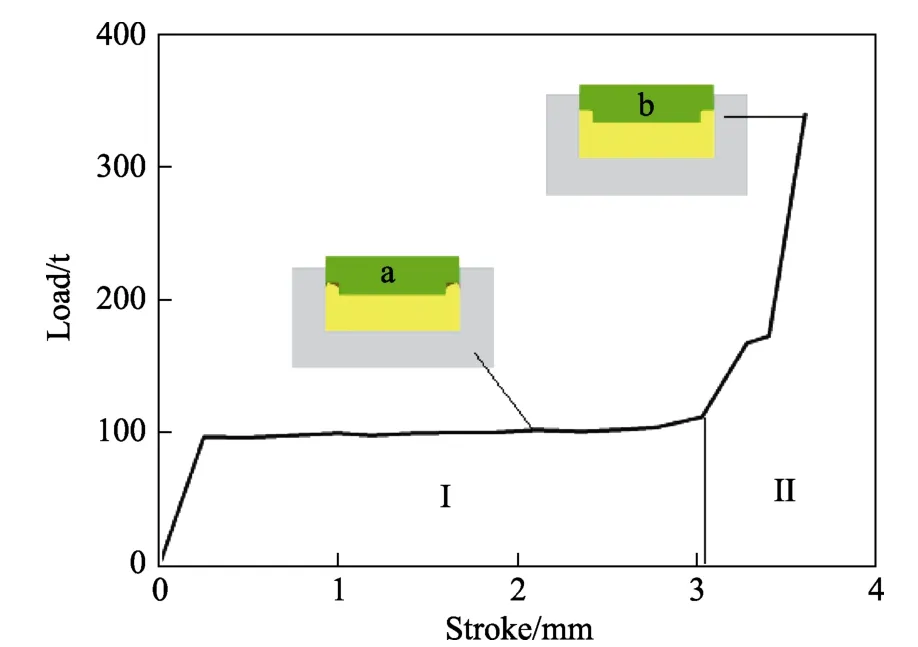

预锻工序的载荷-行程曲线步骤及成形过程如图4 所示,可以看出,预锻过程分为2 个阶段。第1 阶段,载荷开始施加在毛坯上,载荷迅速增加,然后外圈反挤成形(见图4a),金属稳定流动,负载稳定在100 t 左右。第2 阶段,反挤的外圈金属逐渐充满型腔,外圈开始整形(见图4b),金属填充拐角处,载荷急剧增大。

图4 预锻工序的载荷-行程曲线Fig.4 Stroke-load curve of pre-forging process

图5 终锻工序的载荷-行程曲线Fig.5 Stroke-load curve of final forging process

图6 终锻过程中的速度场Fig.6 Velocity field during final forging process

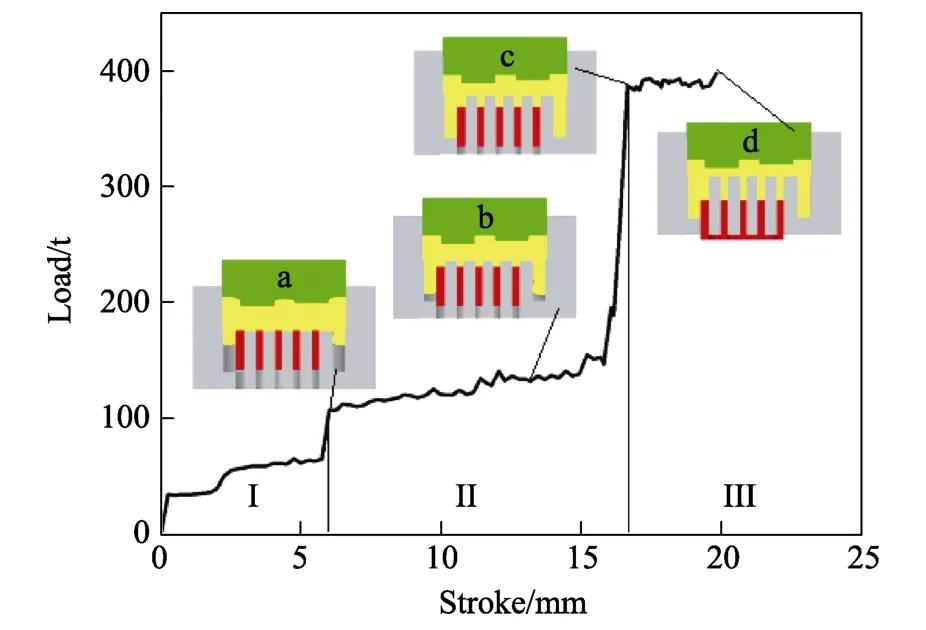

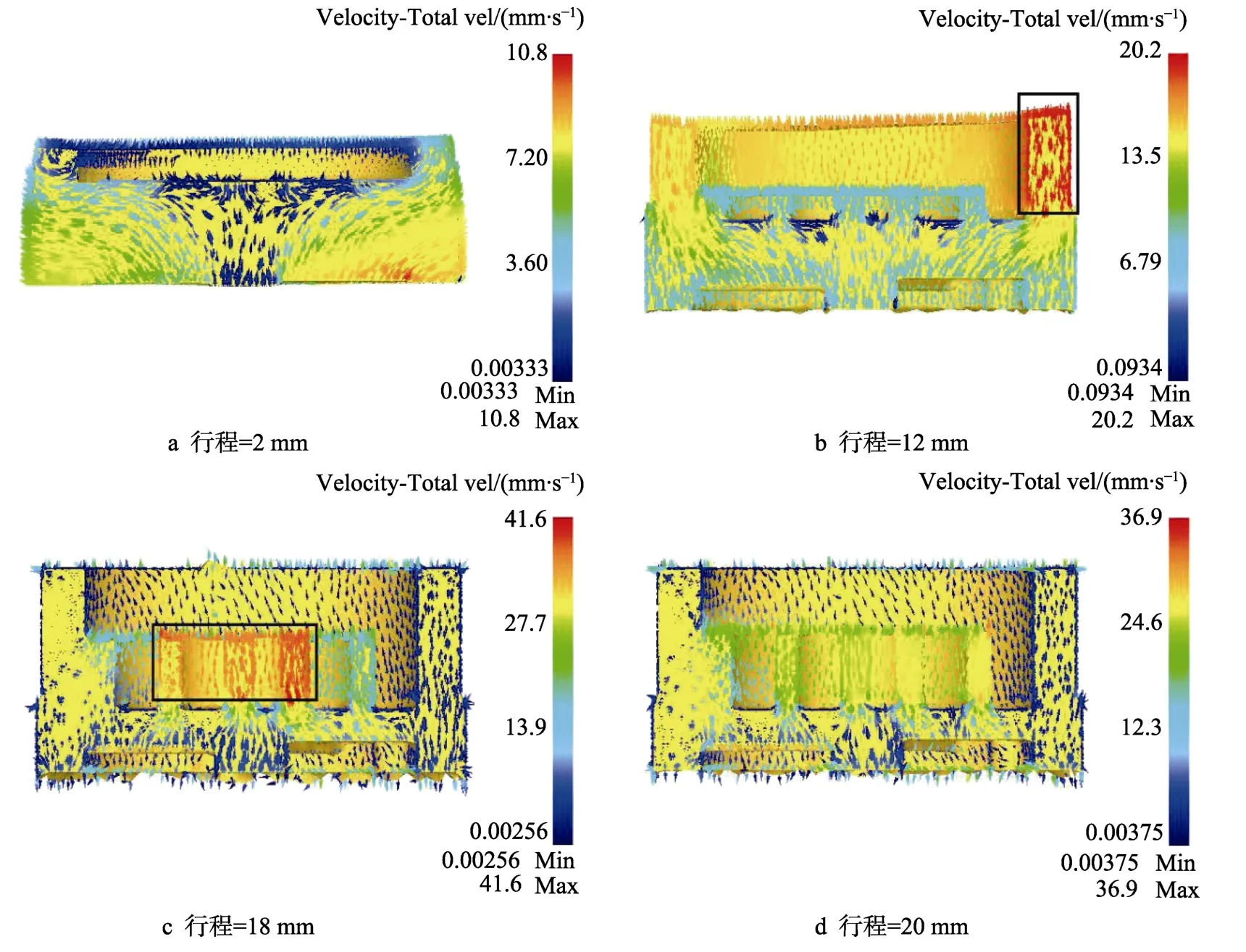

图5、图6 显示了终锻成形过程的载荷-行程曲线及金属流动过程。可以看出,成形过程分为3 个阶段:第1 阶段主要是成形涡旋基底,基底底部反挤压成形,金属主要从中间向周围流动(见图6a),基底底部逐渐填充,拐角处充满(见图5a),由于金属反挤及背压作用,金属流动阻力增加,载荷快速上升;行程到达30%时进入第2 阶段,第2 阶段同时形成外圈和中间涡旋部分,由于背压对中间涡旋部分的影响,涡旋部分的金属流动较慢,外圈金属流动较快。此外,由于涡旋部分的结构不对称,外圈中金属流速也不一致,没有与涡旋部分接触的外圈金属流动更快(见图6b)。外圈开始整形后,金属填充拐角处,载荷迅速增加。行程到达84%时进入第3 阶段,第3 阶段涡旋盘的基底和外圈已经基本成形完整,主要成形中间涡旋部分。金属流动集中在涡旋部分,越是靠近中心位置,流动越快(见图6c)。由于外圈端面与模具接触,载荷保持较大吨位,相对稳定在约400 t。成形结束时,涡旋部分的流速基本相同(见图6d)。

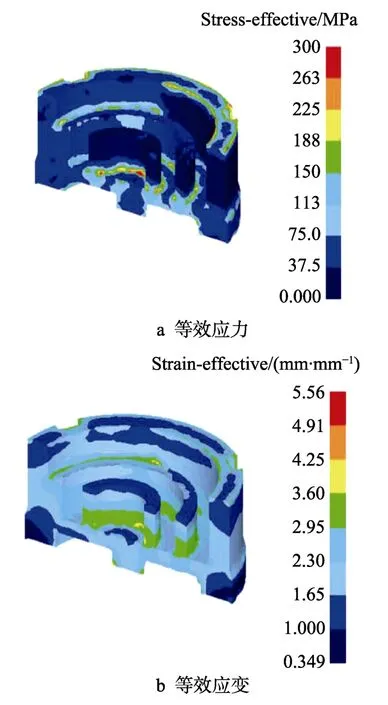

成形后涡旋盘的等效应力和等效应变的分布如图7 所示。在成形过程中,随着压下量的增加,涡旋根部由于形变量较其他部分更大,存在应力集中现象。成形快结束时,外圈已经充满,冲头继续下压使顶部应力增大(见图7a)。涡旋根部和外圈顶部的最大等效应力在300 MPa 左右,而初始4032 铝合金的屈服强度在323 MPa 左右,所以不会发生断裂等情况。在涡旋部分和外圈中,等效应变逐渐从端部到根部逐渐增加(见图7b)。最大等效应变也分布在涡旋部分根部,这是因为根部金属被挤入涡旋部分并且变形很大。由于根部的等效应力和等效应变较大,实际生产中根部的成形质量需要特别注意。

图7 等效应力场和等效应变场Fig.7 Equivalent stress and equivalent strain

3.2 “两步法”实验结果分析

图8 为实验件,经测量涡旋盘涡旋部分端面平整,飞边较少,外圈成形完整,凹槽部分成形完整,锻造完成后的涡旋盘没有充填不满等缺陷,模具无明显损伤。

图8 涡旋盘锻件Fig.8 Scroll forging

4 结论

1)预锻获得的外圈引导金属流动,槽部分充填完整,外圈高度基本相同。“两步法”成形可以获得充填完整,质量良好的涡旋盘。

2)终锻过程分为3 个阶段:第1 阶段主要是成形涡旋基底;第2 阶段同时形成外圈和中间涡旋部分,由于背压对中间涡旋部分的影响,涡旋部分与外圈金属流动速度不一致,同时涡旋部分结构不对称,外圈中金属流速也不一致;第3 阶段主要形成旋涡的中间部分。

3)在终锻过程中,涡旋根部由于形变量较大,存在应力集中现象。在终锻快结束时,外圈已经充满,顶部应力增大。

4)采用设计的模具进行实验,成形的4032 铝合金涡旋盘无充填不满等缺陷。