SiCp/AZ91 复合材料大口径管材的热挤压成形研究

董成材,周海涛,李雪健,王晓军,吴昆

(1.哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001;2.上海航天精密机械研究所,上海 201600)

镁基复合材料继承了基体镁合金密度小等天然优势,并克服了镁合金刚度低的先天不足,具有高比强度和比刚度,弹性模量可达100 GPa,约为基体镁合金弹性模量的2.5 倍,在航空航天等轻量化领域具有重要的应用前景[1—3]。由于其工艺简单、成本低和易于制备大尺寸铸锭,搅拌铸造技术成为目前最具商业化应用前景的镁基复合材料制备工艺[4—5]。镁基复合材料中高含量增强体的加入导致其塑性较差,导致镁基复合材料的成形加工很困难,这种问题成为一个国际性难题,严重限制了镁基复合材料的发展与应用[6—7]。在航天等轻量化领域需要镁基复合材料大口径的镁基复合材料管材。热挤压是目前金属管材中比较通用的方法,但是国内外尚未见镁基复合材料大口径挤压管材挤压加工方面的相关报道,因此,文中利用搅拌铸造法制备了SiCp/AZ91 复合材料大尺寸铸锭,然后开展大口径镁基复合材料管材的热挤压成形研究,并对复合材料管材的显微组织和力学性能进行研究。

1 研究方案与试验方法

1.1 SiCp/AZ91 复合材料百公斤级大尺寸铸锭

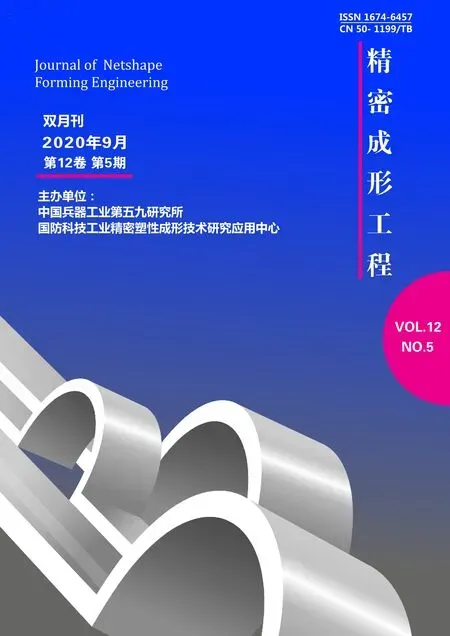

SiCp/AZ91 复合材料百公斤级大尺寸铸锭在哈尔滨工业大学自制的搅拌铸造设备上进行,具体工艺为:在700 ℃下将AZ91 镁合金放入坩埚中熔化后,调节炉温至590 ℃并保温30 min,使镁熔体进入半固态区间。扒渣后安装搅拌桨,然后开动搅拌机,在熔体表面产生合适的涡流后,有序加入预热到600 ℃的SiCp。半固态温度下搅拌一定时间,再升温到720 ℃低速搅拌和除气,然后吊出坩锅,在坩锅中直接进行压力下凝固,以便减少缩孔。镁基复合材料大尺寸铸锭的尺寸为直径350 mm,高度500 mm,如图1 所示。

图1 SiCp/AZ91 复合材料百公斤级大尺寸铸锭宏观照片Fig.1 Large size ingot of SiCp/AZ91 composite (>100 kg)

1.2 SiCp/AZ91 复合材料热挤压成形

大尺寸SiCp/AZ91 复合材料铸锭经过固溶处理后加工成环状坯料(固溶处理工艺为380 ℃进行保温处理2 h,然后再415 ℃下保温24 h),随后在3500 t双动卧式挤压机上进行正挤压。挤压的温度设定为350~450 ℃,挤压速度设置为1~10 mm/s、挤压比分别为10∶1 和2.8∶1。挤压时需要将固溶处理后铸锭在预定温度下保温3 h。挤压过程中,在挤压模具和套筒内部均匀涂覆高温石墨油性润滑剂,从而减小摩擦阻力。

1.3 显微组织和力学性能分析

复合材料试样经研磨抛光后进行腐蚀,然后观察光学显微组织(OM),腐蚀剂配比为:苦味酸11 g +蒸馏水20 mL+酒精180 mL+乙酸10 mL,腐蚀时间为50~120 s。采用Olympus D11 型光学显微镜进行光学显微组织分析。采用 Hitachi S-3000N 扫描电镜(SEM)对SiCp/AZ91 复合材料挤压过程的微观组织、SiC 颗粒分布情况及断口形貌进行观察。

沿着挤压方向取样,在Instron1186 万能试验机以0.5 mm/min 速度对复合材料管材的室温拉伸力学性能进行测试。

2 结果与分析

2.1 SiCp/AZ91 复合材料管材挤压工艺优化研究

图2 展示了在10∶1 挤压比下,以不同的加工工艺制备的SiCp/AZ91 复合材料管材的表面形貌照片。由图2a 可见,挤压温度为400 ℃时复合材料管材表面光滑,可是随着挤压速度调整到10 mm/s 时,其表面出现了十分明显的周期性裂纹,如图2b—d 所示。谢等[8]研究发现,挤压过程的周期性裂纹与材料的受力和流动情况有很大关系。在管材挤压成形过程中,管材内壁的材料流动速度大于外层的流动速度,从而使管壁外层的材料承受拉应力。当这种拉应力超过了挤压材料的实际断裂强度时,挤压管材表面将产生向内扩展的周期性裂纹。随着挤压速度的增大,管材出口处复合材料的温升效应和拉应力均增大,使这种拉应力更加大于材料的强度。同时,相比与基体合金,复合材料挤压过程中,SiC 陶瓷颗粒会加大挤压模具和坯料之间的摩擦力,导致温升效应更加显著,因此,挤压速度越大,SiCp/AZ91 复合材料管材外表面越容易产生周期性裂纹。要改善这种裂纹除了降低挤压速度外,还需要进一步探索适当的挤压温度,在低的挤压温度下,材料的断裂强度相对较大,可能大于所承受的拉应力,裂纹可能有效避免;而在高挤压温度下,材料的变形抗力较小,能够有效降低管材出口处的拉应力,也可能避免周期性裂纹,因此在复合材料挤压过程中存在着最佳的挤压温度。为了确定最佳挤压温度,在10 mm/s 的挤压速度下,350 ℃和450 ℃时进行了管材的挤压实验。如图2c—d 所示,所得管材的表面质量进一步恶化,与400 ℃下挤压的管材相比,350 ℃挤压的管材表面裂纹已经扩展到管材内部,除此之外,450 ℃挤压的管材表面出现了明显的氧化。

图2 不同挤压速度、挤压温度下SiCp/AZ91 挤压管材的表面形貌Fig.2 Surface morphology of SiCp/AZ91 extruded pipes at different extrusion speeds and temperatures

通过上述分析,为了获得表面质量良好的管材,选择最佳的挤压工艺为:挤压温度400 ℃,挤压速度1 mm/s,在此种加工工艺下成功制备出两种尺寸的复合材料管材,如图3 所示。

图3 两种规格SiCp/AZ91 挤压管材的宏观形貌Fig.3 Macromorphologies of two kinds of SiCp/AZ91 extruded pipes

2.2 SiCp/AZ91 复合材料挤压管材的显微组织

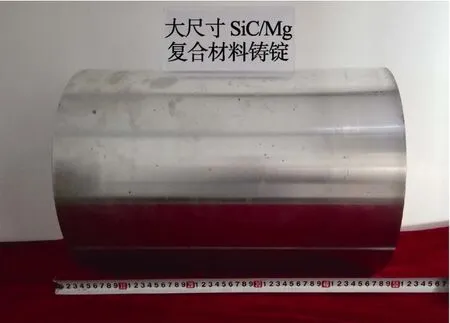

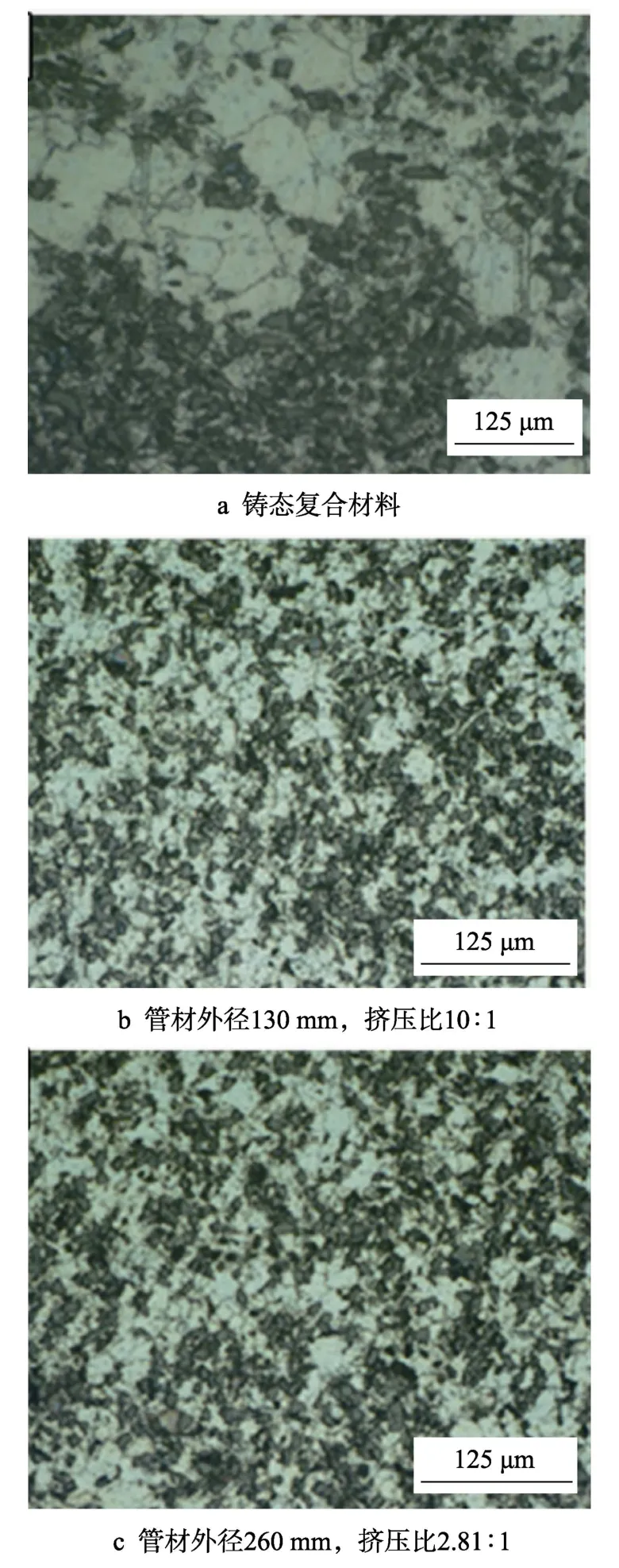

图4 为SiCp/AZ91 复合材料铸态和不同挤压比的管材显微照片。与铸态复合材料相比,挤压态复合材料颗粒得到明显改善,颗粒分布更加均匀,未见明显的颗粒偏聚区域。在挤压过程中,复合材料中的基体合金将发生塑性变形,而颗粒聚集区的塑性较差,从而发生变形和破碎,使变形的基体合金会填充到颗粒偏聚区域内,从而有效改善了颗粒分布[9]。

对比图4a—c 可见,复合材料挤压后基体镁合金的晶粒尺寸比铸态复合材料明显细化,且挤压比越大获得的晶粒尺寸更加细小。在大挤压比下,材料的变形量大,从而使基体镁合金的再结晶驱动力变大,再结晶晶粒的形核率变多,同时颗粒对基体再结晶晶粒的生长具有明显的阻碍作用,综合这些作用导致晶粒更加细小[10]。另外,在大挤压比下颗粒分布的均匀性明显提高,有利于再结晶的均匀形核,同时SiC 颗粒有促进再结晶形核的作用[11],颗粒分布均匀性的提高,使贫颗粒区域减小,阻止再结晶晶粒长大的趋势更加明显。

图5 展示了挤压比为10∶1 工艺下复合材料管材在成形过程中颗粒的断裂情况。由图5 中圆圈处标记可见,复合材料在挤压过程中有一部分颗粒发生了明显的断裂,但是在挤压比为2.8∶1 管材中并没有明显观察到这种现象,可见,微米级碳化硅颗粒在大挤压比下容易发生断裂。这是因为在大的挤压比下,基体镁合金承受更大的应力,同时镁合金的流动速度也会变大,陶瓷颗粒随镁合金流动变得更加困难,这些共同作用导致在挤压过程中颗粒容易受到损伤。颗粒在挤压过程中的断裂行为对复合材料的力学性能有重要影响。

图4 SiCp/AZ91 光学显微组织照片Fig.4 Optical microstructure of SiCp/AZ91 composites

图5 挤压比10∶1 的SiCp/AZ91 挤压管材的SEM 照片(平行于挤压方向)Fig.5 SEM image of SiCp/AZ91 extruded pipes with extrusion ratio of 10∶1 (parallel to extrusion direction)

2.3 SiCp/AZ91 复合材料挤压管材的力学性能

图6 是SiCp/AZ91 铸态复合材料和不同挤压比的挤压管材的拉伸过程的工程应力-应变曲线。可见随着复合材料挤压比的增大,复合材料的屈服强度、抗拉强度和伸长率同时得到提升。挤压比为10∶1 的SiCp/AZ91 挤压管材的弹性模量达到72 GPa,屈服强度为302 MPa,抗拉强度为356 MPa,伸长率为1.2%。由2.2 节可知,挤压管材中晶粒更加细小,因此屈服强度显著提高。

热挤压管材的抗拉强度和伸长率的提高主要是因为颗粒分布均匀和界面结合的改善。陶瓷颗粒与镁基体之间的界面结合强度对复合材料力学性能有至关重要的影响。研究表明,SiC 颗粒与基体的界面结合较弱,严重抑制了搅拌铸造SiC/AZ91 复合材料的力学性能,在拉伸过程中的界面脱粘是最主要的裂纹萌生方式,另外颗粒分布的不均匀进一步加剧了这种脱粘现象[12]。如图7 所示,铸态SiCp/AZ91 复合材料断口上能够明显观察到由于界面脱粘而暴露出来的颗粒或者脱粘坑,这些脱粘坑表面干净、平滑且基体中没有发现韧窝,表明铸态复合材料中颗粒与界面结合情况较差,复合材料在拉伸过程中载荷未能在基体与颗粒之间有效传递。相比之下,挤压管材的拉伸断口表面的基体中出现了较多的韧窝,并且挤压比越大,复合材料的韧窝越多越深。这些均说明在挤压管材中断裂前镁合金基体发生了相对较大的塑性变形,表明界面结合强度较好。随着挤压比的增大,基体在拉伸过程中的塑性变形量越大,材料的拉伸强度和伸长率越大。另外,材料在热挤压过程中将处于三向压应力状态,并且在较高变形温度下,能够有效消除颗粒与基体之间在凝固时产生的微孔,进而有效增加颗粒与基体之间的界面结合强度[13—14]。同时挤压改善了颗粒分布,不仅缓解了界面处的应力集中,消除了颗粒偏聚对界面脱粘的加剧作用[15—16]。上述各种因素的综合作用,使复合材料挤压管材抗拉强度和伸长率有明显提升,且挤压比越大,提升幅度越大。

图6 SiCp/AZ91 复合材料铸态和挤压管材的拉伸过程的工程应力-应变曲线Fig.6 Engineering tensile stress-strain curve of as cast and extruded pipes of SiCp/AZ91 composites

图7 SiCp/AZ91 复合材料拉伸断口形貌Fig.7 Tensile fracture appearance of SiCp/AZ91 composites

3 结语

通过搅拌铸造技术制备出了SiCp/AZ91 复合材料的百公斤级大尺寸铸锭,并采用3500 t 双动挤压机成功挤压出两种规格的大口径SiCp/AZ91 复合材料管材,获得最佳热挤压工艺区间为:挤压温度为400 ℃,挤压速度为1 mm/s。上述研究填补了国内镁基复合材料大尺寸管材的制备加工技术研究空白,将为航空航天等领域对轻质高模量镁基复合材料的构建制备提供技术支撑。