稠油地下改质开采技术及发展趋势

孙盈盈,周明辉,黄佳,江航,杨济如,樊铖

(1 中国石油勘探开发研究院采收率研究所,北京100083; 2 提高石油采收率国家重点实验室,北京100083;

3北京理工大学化学与化工学院,北京100081)

引 言

我国国内及海外稠油权益储量已达百亿吨规模。这些稠油资源主要采用热降黏衰竭式开采,如蒸汽驱和蒸汽吞吐,受油藏埋深、油层厚度限制应用范围窄,资源利用率低。开发后期油汽比往往降至0.15 甚至0.1 以下,接近采油的经济极限,但仍有60%~75%以上的储量滞留地下。针对稠油高黏度特性,“高投入,高污染,低产出,低效率”的传统热采开发方式实属无奈之举,因此“节能降耗、经济环保”已被国内外公认为下一代稠油开发技术的主要攻关方向。

稠油地下改质是通过向油藏中注入化学剂与稠油发生化学反应,实现稠油地下不可逆降黏并高效采出的一种开采方式,是近十年来最受瞩目的下一代稠油开采技术之一,有望从根本上解决稠油在开采、集输与炼化等环节能耗、投资与环境问题。中石油、埃克森美孚、壳牌和雪佛龙等大型石油公司先后开展了相关研究,在工艺、催化剂和数值模拟等领域取得了突破性的进展,并开展了数个矿场试验。但稠油地下改质技术尚处于起步阶段,制约技术发展的主要问题在于技术应用成本相对较高和地下改质反应效率较低。本文将从技术主要研究成果、应用效果,面临的瓶颈问题和技术发展方向四个方面进行综合性论述。

1 地下改质开采技术

地下改质技术是以油藏岩石的多孔介质为反应器,在地层条件下实现原油催化改质,不可逆地大幅降低原油黏度。此项技术的优点在于通过实现稠油在油藏条件下的改质降黏,同时解决了稠油开发过程中采出程度低和运输炼化成本高两大难题。与传统的热采方法相比,实现了全产业链能量一次利用和降耗减排,显著提高采收率的同时也可为产出原油的运输和处理节约大量成本。地下改质技术的开采机理是实现“地下炼油”,在油藏条件下将稠油改质为易于流动的低黏原油后再进行开采;稠油地下改质开采技术的核心是改质催化反应;地下改质效果的影响因素为地下改质反应规模和改质降黏效果。

1.1 地下改质开采机理

地下改质技术的开采机理是通过实现地下的稠油改质催化反应,将油藏条件下难以流动或不具备流动性的稠油改质降黏为在生产压差下可以流动的原油并采出,其中稠油的降黏机理包括稠油在改质催化反应后发生的不可逆化学降黏和改质后的原油与原始稠油相互稀释、溶解的物理降黏。图1 中给出了常用的蒸汽吞吐方式实施地下改质技术的开采机理,技术的应用方法是通过向地层注入改质催化剂,利用蒸汽、电磁等方法加热油藏提供改质化学反应的基础温度来实现稠油的地下改质,在经历一系列复杂的化学、物理反应后,可在正常的生产压差下实现稠油的开采的同时油品质量亦得到了明显改善,稠油地下改质催化反应发生的必要条件是催化剂、反应物和反应基础温度,其中反应物包括注入体系中供氢剂等化学药剂及稠油中长链烷烃、芳香烃、胶质等组分。注入的改质催化剂必须与稠油充分接触且周围环境温度达到化学反应的门槛温度后才会发生改质催化反应。因此,高效的改质催化剂是反应的核心,实现催化剂在油藏中充分分散的注入工艺和大规模油藏加热方法是改质反应降黏效果的保障。

稠油催化改质反应的原理是在地层条件下,稠油中的大分子在高温和催化剂作用下发生化学键的断裂变成小分子,一方面通过减少C22以上烷烃、胶质和沥青质等重质组分含量,增加C21以下烷烃、芳香烃等轻质组分含量,降低原油平均分子量;另一方面是发生脱硫、脱氮反应,降低原油中杂原子含量减弱其分子间作用力,以此实现稠油的大幅度不可逆降黏[1−13]。对稠油改质降黏机理的研究是催化剂研发的基础,目前室内实验实际发生的降黏化学反应缺乏关键理论数据支撑,因此目前改质催化剂的结构设计大多只能依靠经验或尝试,而不能从分子反应角度有针对性地设计高效催化剂。相信稠油改质降黏理论研究的突破会大幅度提升催化剂性能。

图1 蒸汽吞吐方式实施地下改质技术机理示意图Fig.1 Mechanism schematic diagram of heavy oil in−situ upgrading technologies implemented by steam huff and puff

1.2 改质催化剂

目前,稠油改质常用的催化剂可分为三类:水溶性催化剂、油溶性催化剂和纳米级催化剂。各类催化剂成分、溶解性以及制备工艺的不同,将决定其催化改质的性能和应用成本的差异。

(1)水溶性催化剂

Clark等[1−6]最早提出水热裂解反应过程中,水溶性过渡金属盐可促进稠油中含硫化合物发生分解,生成烃类、CO2、H2和H2S 等。Fe、Ni、Zn、Mn 等水溶性过渡金属无机盐催化剂和过渡金属羧酸盐类、磺酸盐类的油溶性催化剂被广泛应用于稠油改质降黏实验中。张洁等[14]和范洪富等[15]研究了一系列水溶性过渡金属配合物催化剂的改质降黏效果,降黏率可达70%以上。水溶性催化剂的优点是价格低廉,能很好地融入水相便于混合注入。但此类催化剂水溶性的特点决定其多作用于油水界面,与油相不能充分融合,导致催化效率较低。

(2)油溶性催化剂

油溶性催化剂主要为有机酸与Fe、Ni、Co、Va等过渡金属离子形成的有机酸盐。樊泽霞等[16−17]发现油溶性催化剂比同类水溶性催化剂的催化效率更高。成浪等[18]和冯旭阳等[19]研究了油溶性催化剂对原油的改质降黏效果,其中冯旭阳等[19]使用0.4%(质量)的磺化型有机酸铁催化剂在220℃条件下反应24 h,降黏率可达96.3%,对比反应前后胶质、沥青质含量降低约10.7%。油溶性催化剂比同类水溶性催化剂的催化活性高,同时油溶性催化剂可以更好地溶解在原油中,与油层亦具有良好的配伍性,极大提升了催化效率,成本相对较低。但溶解了油溶性催化剂的原油会增加后续原油处理和炼化的难度,同时这类催化剂很难通过水相注入到油藏中,通常需要加入助溶(分散)剂,对注入工艺要求较高。针对油溶性催化剂在注入中出现的问题,有学者在其催化剂分子结构或注入体系中做出了优化。Tang 等[20−21]合成了一种高分子聚合物双功能降黏催化剂,通过聚合物负载过渡金属离子改善了催化剂溶解性,催化剂可以改质降黏的同时还具备良好的物理降黏功能。聚合物催化剂梳型的分子结构可以有效分散胶质、沥青质中的芳香片层,减少其堆积和聚集。吴川等[22]合成了一种双亲型催化剂,通过核磁共振等多种手段综合分析改质前后原油样品,发现双亲型催化剂同时具有促进裂解和抑制聚合反应的作用,从而实现稠油降黏效果。黄佳等[23]采用油溶性催化剂环烷酸铁与水溶性催化剂硝酸铁复配成为双亲催化改质体系,双亲体系增加了改质体系的溶解性,利用协同作用将油溶性催化剂的改质降黏率由56.29%提高至97%。但催化剂双亲结构的稳定性难以控制,会出现亲油亲水不平衡,双亲复配体系在油藏运移过程中容易发生组分分离,体系中油溶性和水溶性催化剂间的浓度变化会影响改质效果。

(3)纳米级催化剂

纳米型催化剂是借助其特有的巨大比表面积特性,使其具备催化改质作用的同时还具有强表面吸附性、双亲性、强渗透性等纳米级颗粒的尺寸效应,其中纳米镍的催化改质效果最为突出,是纳米型催化剂主要研究方向之一[11]。李彦平等[24]利用液相还原法制备了双功能型镍、钯及镍钯合金纳米晶催化剂,经过一系列正交实验发现最佳改质反应条件:反应温度240℃、催化剂浓度0.2%(质量)、供氢剂浓度5%(质量)和反应时间24 h,降黏率最高可达91.3%。周明辉等[25]通过微乳液法制备并表征了纳米过渡金属催化剂,并在室内开展了纳米催化剂辅助的超稠油注空气改质吞吐实验,氧化改质降黏率最高达99.86%;还研究了表面活性剂对微米级催化剂改质的影响,发现额外添加表面活性剂可以将改质温度从300℃降至240℃,改质速率提高47%,注空气驱的产油量提升40%。纳米型催化剂能够充分与水相和油相接触,反应效率高,非均相的纳米颗粒在采出之后便于分离,可以实现催化剂的循环使用。纳米金属催化剂的制备广泛采用基于液相的方法,具体有模板法、结晶法、还原法、微乳液法等多种方法[26−30],其中适宜大规模生产的是微乳液法,一般采用油溶性金属盐在水中微乳化分散后加入还原剂形成纳米级金属单质。纳米级催化剂对制备条件和药剂选择要求苛刻,工业化应用过程中难以保证注入体系的均匀性和稳定性,成本高,配注工艺要求高。

评价改质催化剂性能的关键指标为反应温度和降黏率,反应温度越低、降黏率越高则地下改质反应效率越高,采油效果越好。表1 根据催化剂类型、改质反应温度和降黏效果整理了目前国内外相关学者的研究成果,可供同行业根据实际需求进行选择和参考。虽然各实验条件和催化剂种类不同,无法直接比较,但为了更好地展示各类催化剂的改质效果,将实验原油黏度大于2000 mPa·s 的室内研究成果绘制成图2,其中蓝色虚线示意水溶性催化剂的平均降黏率,而绿色虚线示意油溶/纳米型催化剂的主流改质效果随温度变化趋势,可见实验温度在240℃以上时,油溶性和纳米级催化剂降黏率平均可达96%以上。其中冯旭阳等[19]、吴川等[22]和周明辉等[25]的室内实验可以在240℃以下实现96%以上的降黏率,改质效果相对较好。

1.3 开采效果的影响因素

地下改质开采效果取决于地下改质反应规模和稠油改质降黏效果,因为二者决定了稠油的发生改质降黏的总量和平均黏度。参与改质降黏的原油越多、平均原油黏度越低,地下改质技术的开采效果越明显。

1.3.1 地下改质反应规模影响因素 地下改质反应的规模是指油藏中发生参与催化和降黏反应的稠油总量,是衡量稠油地下改质开采技术成功的关键指标。在相同油藏条件下,油层中改质反应规模越大,也就是参与改质降黏原油总量越多,增产效果越明显。地下改质反应规模主要受改质催化剂与原油接触效率和改质催化反应温度腔大小决定。

表1 国内外稠油地下改质催化相关研究室内实验效果Table 1 Laboratory experiment results of underground catalytic modification at home and abroad

图2 国内外地下改质催化相关研究室内实验温度和降黏率统计Fig.2 Statistics of laboratory temperature and viscosity reduction of underground catalytic modification

(1)改质催化体系与原油接触 效率注入的改质体系与地层深部的原油充分接触才能发挥其催化改质作用,这是发生地下改质催化反应的基础条件,化学剂注入量和油层非均质性决定了改质催化体系的波及范围。目前的矿场试验多采用吞吐的注入和生产方式[11],仅能保证油水界面和化学剂波及区内的原油与催化改质剂充分接触,注入化学剂如何能深入油藏内部充分分散在未波及区内的富集原油中是地下改质技术以及传统化学驱技术共同面临的难题。油溶性和纳米级催化剂在油相中的溶解、扩散作用和先进的配注工艺有利于提高改质催化剂与原油的接触效率。

(2)地下改质催化反应温度腔 稠油改质催化反应需要较高的基础温度,油藏加热后以基础温度为界,大于和等于这个温度的油层范围可以定义为地下改质催化反应温度腔,此腔的大小决定了油层中发生改质催化反应的范围。地下改质反应温度腔的大小取决于催化改质剂的反应温度门槛和油藏加热方式。相同的油藏加热条件下,改质催化反应温度门槛越低,地下改质催化反应温度腔范围相对越大,同时提升油藏温度的难度越低,消耗能量越少。油藏的加热热源主要为蒸汽、电磁和微波等,其中蒸汽的加热能力最强,最高温度可达270℃,电磁加热约为150℃。直井加热与水平井加热相比,后者的超长水平段建立的加热温度范围更大。因此,可以通过降低改质催化剂反应温度门槛和水平井加热的方法扩大地下改质催化反应温度腔。

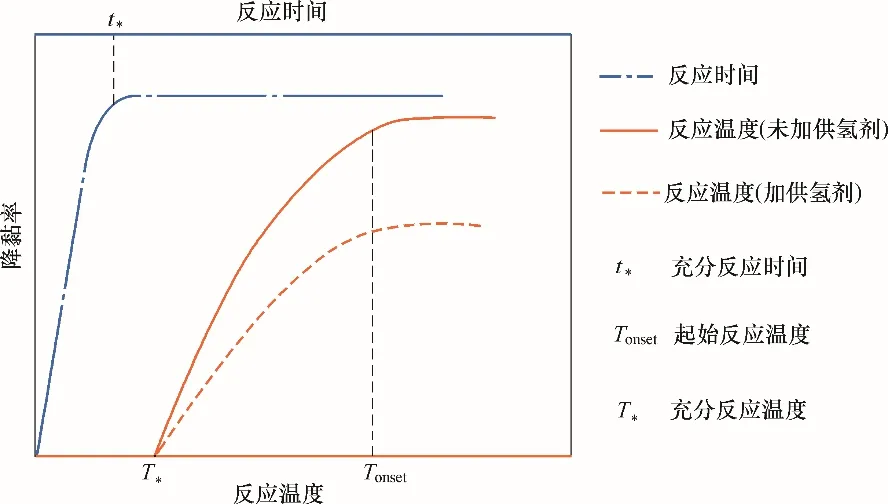

1.3.2 改质降黏效果影响因素 Clark 等学者[6,38−53]研究了改质反应条件对降黏效果的影响,在不同类型催化剂和不同实验条件下,统一认为供氢剂、反应时间和温度均对降黏率有很大影响,影响规律研究结果也比较一致,具体的影响规律见理论示意图3。

(1)供氢剂 催化裂解反应中,供氢剂的加入可显著提高改质反应降黏率[40−42],也可保障反应后实现不可逆降黏。水热裂解反应中水被认为是供氢剂,因此反应过程中的油水比会影响降黏效果。于波[38]认为水质量分数在40%以内,含水量的增加会加剧水热裂解反应。更为高效的四氢化萘、甲烷、甲酸、甲酸甲酯、二氢蒽、醇类和环烷基直馏柴油等陆续被应用为改质反应的供氢剂,一般供氢剂的使用浓度为2%~7%(质量)。刘永建等[42]以有机镍为催化剂,以甲酸为供氢剂,280℃条件下反应24 h,甲酸的加入浓度0、3%和7%对应的降黏率分别为64.7%、71.7%和87.0%,可见供氢剂的加入对催化改质效果影响。虽然供氢剂种类繁多,但考虑成本、施工难度等因素,水仍是应用最广泛的供氢剂。

(2)反应时间 在某一反应时间内,改质反应程度会随着时间的增加而逐渐加剧,将这一时间定义为充分反应时间,它与催化剂浓度、改质温度和催化剂种类关系紧密。充分反应时间内,反应时间越长降黏率越高。赵法军[43]实验证明240℃稠油和水的热裂解充分反应时间在24 h 以内,最佳反应时间为18~36 h。唐晓东等[31]在365℃条件下,使用0.12%(质量)的石油酸铁作为催化剂,充分反应时间为40 min。李彦平等[24]在240℃条件下,使用0.2%(质量)NiO纳米晶催化剂,充分反应时间约为16 h。

(3)反应温度 催化剂充分发挥作用需要一个反应门槛温度,它与催化剂本身密切相关,反应温度必须大于这一温度才能产生大幅度降黏效果。同样存在一个充分反应温度,实验温度在反应门槛温度和充分反应温度之间,反应温度越高越有利于稠油改质降黏;实验温度大于充分反应温度,则原油黏度下降不明显。表1中详细列出了不同类型催化剂的稠油催化改质实验温度,最常用的室内实验温度为240℃。但考虑到现有技术对油藏的加热能力和地质条件,蒸汽加热结束油层中200℃以上温度范围很难维持2 d 以上的时间,因此,中低温(低于200℃)条件下的改质降黏率应该成为催化改质剂筛选的重要条件。

图3 改质降黏效果影响因素示意图[18,35,41,43]Fig.3 Schematic diagram of influence factors of the heavy oil upgrading and viscosity reduction[18,35,41,43]

综上,稠油地下改质技术经过30 余年的发展,在技术机理和改质催化剂性能方面取得了较好的进展,其中油溶性和纳米级催化剂室内实验降黏率平均可达到96%以上,供氢剂加入和反应时间、温度等反应条件的优选可以进一步保障改质降黏效果。地下改质开采效果取决于地下改质反应规模和稠油降黏效果,因此,地下改质催化反应温度腔的大小和催化改质降黏率将是评价技术应用效果的关键指标。

2 地下改质技术应用及效果

国内外学者开展了不同类型催化剂和不同反应条件下的大量室内实验研究,理论上验证了此技术的可行性,但在复杂的地质和工艺条件的限制下技术的应用仍困难重重。20 世纪末稠油地下改质开采技术逐渐形成应用专利和开展矿场试验,取得了由理论研究迈入实际应用的关键突破。目前,Conoco Phillips、Chevron 等国外公司申请了稠油地下催化改质相关应用专利,具体内容见表2,主要实施方式为蒸汽驱和辅助SAGD,属于溶剂辅助的地下催化改质,但未见相关现场试验应用报道。稠油改质降黏技术的矿场试验开展相对较少,为了便于实现油藏加温,试验区均是选择实施过蒸汽热采后的油藏直接进行技术转换。产出原油的降黏效果已经验证了技术在油藏中应用的可行性,但受成本和工艺条件限制尚无法进一步扩大应用。下面将从油藏加热方式、试验井生产方式和试验效果三方面综合对比新疆、辽河、胜利和加拿大Suncor Dover区块开展的四个矿场试验。

(1)油藏加热方式:受技术和工艺条件限制,目前稠油地下改质开采以蒸汽加热的方式为主。辽河油田和胜利油田采用蒸汽吞吐的方式;加拿大Suncor Dover 区块采用电磁波生热的方式[58]。综合来讲,蒸汽加热方式对于开展过蒸汽热采的油藏实施起来难度更低,更有利于油藏温度控制;电磁波等物理加热方式受工艺限制平均加热温度仅为100~150℃,虽然加热范围相对较低但生产成本更低,热能利用率更高,更环保。

(2)生产方式:国内的新疆、辽河和胜利油田的矿场试验均采用了单井吞吐的方式,选择的生产井在试验前也都进行了多个轮次的蒸汽吞吐,地面改造和技术转换较容易。加拿大Suncor Dover 区块则是采用了双水平井的生产模式,上部水平井进行电磁加热和改质剂的注入,下部的水平井依靠改质降黏后的原油重力泄油后开采[58],是在SAGD(蒸汽辅助重力泄油)基础上进行的技术转换。

表2 国外地下催化改质专利情况Table 2 Patent status of underground catalytic modification abroad

(3)试验效果:在2005—2011 年间,辽河稠油地下催化水热裂解现场试验,在曙光油田和欢喜岭油田先后进行了30多口井的现场试验,典型实验井产出稠油黏度下降达到80%,单井平均增油达到550 t,累计增油5933.9 t。2008~2017年,胜利油田进行了改质降黏辅助蒸汽吞吐开采,原油原始黏度达到20050 mPa·s(50℃),措施后黏度降到3920 mPa·s(50℃),降黏率80.4%[11],平均日产油由措施前的8.1 t 上升至平均13.7 t,截止到2019 年该井日产油10.0 t,取得了良好的降黏增油效果。

3 地下改质技术发展面临的挑战

通过上述矿场试验初步验证了稠油地下改质技术应用的可行性,取得了一定的降黏和增产效果,但距离工业化应用尚有很大差距。目前,制约稠油地下改质技术工业化应用的关键在于开采成本高和催化改质反应规模相对较低,二者直接决定采油技术应用的经济效益和增油效果。下面将从应用成本和地下催化改质反应规模两方面分析技术面临的挑战。

(1)地下改质开采成本主要来自注入的化学剂和油藏加热。①改质剂注入体系通常包括催化剂、供氢剂和分散助剂,需要形成相对稳定的分散注入体系才能保障稠油改质效果,这额外地增加了注剂的配注工艺要求以及设备、人工成本。据笔者估算,目前地下改质单井试验成本约为单井蒸汽吞吐的2~3 倍,目前低油价条件下短期内很难进行工业化应用。②现有的矿场试验仍大多采用蒸汽加热油藏的方式提供反应所需的基础温度,无法摆脱传统蒸汽热采方式的低效和高能耗的缺点。在地下改质反应基础温度的要求下和复杂的地质条件下,在油层深部实现改质反应基础范围最大化是一个非常大的难题,现有的设备工艺很难实现,需要多学科交叉和多技术融合,形成一种适用于油藏改质反应的油藏加热方式。

(2)催化改质反应规模取决于催化剂与原油的接触效率和改质反应温度腔大小。①复杂的地质条件和油藏较高的开发程度决定了直接注入的改质体系通常会沿着高渗通道快速通过油层。现场的施工注入过程中,如何扩大催化改质剂的波及体积,使其高效接触和分散在富集区原油中是地下改质开采技术在现场应用遇到的瓶颈问题。改善催化剂性能的同时还需研发稳定的注入体系和针对性的注入方式,使得注剂能深入油藏内部与原油充分融合。②以降黏率大于90%定义为高效改质降黏的界限,目前高效改质降黏的反应温度下限约为260℃,但现有的油藏加热技术很难在油层中长期维持200℃以上的高温环境,因此很大程度上限制了催化改质剂在油藏中的作用范围。

4 地下改质技术发展方向

稠油地下改质开采技术应用虽然面临着很大的挑战,但必须积极寻求解决之道,实现工业化应用才能使其成为稠油开采的下一代接替技术,有效缓解目前稠油油藏开发的“高能耗、高汽油比”的生产压力。本文尝试从降低开采成本和提高油藏反应规模两个角度,提出技术发展方向及研究思路建议。

(1)降低开采成本。①在于加大催化剂的研发力度,首先是研发高活性、低用量的催化改质体系。然后通过稠油油藏逐渐增大的技术转型需求推动相关化学剂的工业化生产。改善注入性的磺酸盐类油溶性催化体系、可回收循环使用的纳米过渡金属氧化物催化剂均是催化剂的研发方向。②在于转换油藏加热方式,因为传统的蒸汽加热方式热能利用率低,不可避免地产生后续水处理的成本。从20世纪50年代开始,国内外有很多学者致力于实现低成本的物理方法加热油藏,宋建平等[59−61]提出的电脉冲采油技术,孙仁远等[62−63]开展的超声波加热采油技术,王颖等[64−70]开展的微波降黏技术,丁雨溪等[71−74]开展的电磁加热技术,均可和地下改质降黏技术相结合,提供稠油改质反应所需要的基础温度。通过物理方法加热油藏可以真正实现高效、绿色开采。

(2)提高催化改质体系应用效率。①提高改质体系与原油的接触效率。通过改善注入方式和工艺,解决油层非均质性和采出程度较高部位造成的注入剂无效循环或无效堆积。可以借鉴针对水驱开发后期实施的深度调剖和加密井的方式,让注入剂避开渗流优势通道,波及原油富集区域。②扩大地下催化改质反应规模,其一可以选择合适的生产方式,利用水平井的长水平段在油藏中制造一个较大范围的地下改质反应温度腔,是改质反应规模最大化的生产方式,是技术未来的应用方向。另外可以降低催化改质反应温度门槛(200℃以下),因为相同加热条件下,反应温度越低,地下改质反应温度腔相对越大,增油效果越明显,改质成功率也更高。

稠油地下改质技术目前正处于发展初期,最有潜力成为下一代主体开采技术。需求和创新驱动技术发展,相信在稠油油藏开发形势的紧迫压力下,在国内外学者的共同努力下,此项技术有望在不远的未来取得革命性突破。

5 结 论

(1)稠油地下改质开采技术核心在于改质催化反应,其关键在于改质催化剂的选择,目前催化剂类型主要分为水溶性催化剂、油溶性催化剂、双亲型催化剂和纳米级催化剂。其中水溶性催化剂便于混合注入、成本相对较低,但催化效果相对较差,平均降黏率仅为74.7%;油溶性催化剂催化效率相对较高,降黏率可达90%以上,但对注入工艺要求较高,同时会增加油品后续处理成本;双亲型催化剂在油相和水相中均具有很好的溶解性,但分子结构的稳定性差;纳米型催化剂反应效率高,降黏率可达90%以上,但成本相对较高。

(2)地下改质开采效果取决于地下改质反应规模和稠油降黏效果,地下改质反应规模主要受改质催化剂与原油接触效率和改质催化反应温度腔大小决定;稠油降黏效果除改质催化剂以外,供氢剂、反应时间和温度均对降黏率有很大影响。

(3)稠油改质降黏技术的矿场试验在新疆油田、辽河油田、胜利油田和加拿大油砂Suncor Dover区块开展。试验结果初步验证了稠油地下改质开采技术在油藏中应用的可行性,但尚不具备扩大应用的能力。国内矿场试验多采用蒸汽加热油藏,通过单井吞吐的方式进行生产;Suncor Dover采用电磁波生热加热油藏,通过双水平井的方式进行生产。

(4)目前,降低应用成本和提高催化改质反应规模是实现稠油地下改质技术工业化应用必须面对的重大挑战。降低开采成本的关键在于控制催化改质剂价格,研发廉价改质催化剂和催化剂分离重复使用是主要的解决途径,另外,通过使用相对绿色、高效的物理加热油藏方式可进一步降低应用成本。大幅度提高地下改质反应效率,必须实现地下改质反应规模最大化,可以通过建立相应的注采方式增加注入体系与原油的接触效率、扩大地下改质反应温度腔和降低催化改质剂的反应温度门槛来实现。