面向外延工厂的特殊气体管理系统设计与应用

肖 健 周德兵 任 凯 马利行

(南京国盛电子有限公司,江苏 南京211111)

最近三十年,我国半导体产业飞速发展。随着半导体工艺技术的不断进步,硅片面积不断增大,集成电路的单位成本和价格不断降低,但投入成本却持续增加。在硅外延生产中,特殊气体作为关键辅料,品质高低直接影响产品质量,其供应出现任何问题都会对企业造成极大损失。同时,特殊气体一般是有毒、易腐蚀、易燃易爆等危险气体,其管理特殊性直接关系人员安全和工厂安全。

目前国内外先进半导体制造工厂大多实现了自动化智能化生产[1-3]。外延行业对特殊气体的管理研究仍处在起步阶段。随着客户对产品质量要求不断提高,企业对安全生产意识不断增强,必须加快推进特殊气体管理信息化建设,通过设备互联,共享信息资源,保障产品质量,助力安全生产,提高企业在市场经济下的竞争能力[4-5]。

1 特殊气体管理系统设计

1.1 功能需求分析

随着特殊气体管控技术的不断改进和提高,气柜向连续化、精密化和智能化发展。但每一套气柜都是独立的信息孤岛,无法满足企业信息化建设要求。图1 为外延工厂典型的特殊气体供应示意图,特殊气体采用气体钢瓶供气,从供气柜输出,进入检测柜实时监测气体品质。检测合格后,再进入分配柜,按需求供应给不同的外延设备使用。气柜排风处安装特殊气体泄露侦测器,实时探测环境中特殊气体浓度[6-7]。

分析企业特殊气体管理现状,就打破信息孤岛、实现数据融合和大数据系统建设,提出以下需求:

(1)实时监控,动态管理

特殊气体气柜运行参数实时显示,工程师在监控界面能够及时掌握特殊气体供气状态,基于气柜实时状态进行动态管理。

(2)杂质检测,品质保证

实时检测特殊气体中杂质含量,发现存在品质问题,第一时间将异常信息反馈给质量管控工程师,防止批量性产品质量问题的发生。

(3)泄露探测,安全生产

图1 特殊气体供应示意图

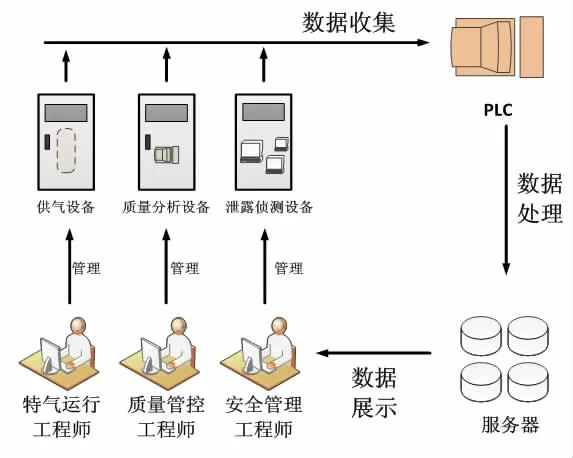

图2 系统架构设计图

安装特殊气体泄露传感器,当监测到环境中特殊气体浓度变化,根据危害程度,切断供应系统,隔离危险地区,中断生产工艺制程以及启动相关的连锁设备,将气体泄露的危害程度降到最低,

基于以上三点功能需求,设计项目系统架构和网络拓扑结构。

1.2 系统架构设计

系统架构设计是整个信息化监控系统开发的基础,项目选择面向对象的客户端/服务器系统架构,这种架构体系的管理系统将数据库、逻辑层和应用层相分离,同时面向对象的可扩展性和可维护性更方便工程技术人员使用。系统架构由感知层、网络层、平台层和应用层组成,如图2 所示。

1.3 系统网络拓扑结构设计

系统拓扑结构采用总线型结构设计,如图3 所示。以PLC 为工作核心,实时采集所有特殊气体供气气柜、质量分析仪器、特殊气体泄露侦测器的运行参数,通过TCP/IP 通讯协议,将数据传输至服务器进行管理,建立统一规则的数据中心,同时服务器根据实际生产管理中不同场景的使用需求,对数据进行定制化处理,满足不同岗位工程师对特殊气体管理的不同要求,数据最终以报表,图表等形式在电脑上进行展示。工程师根据图表曲线进行更有针对性的管理。

2 功能模块的设计与实现

功能模块是指特殊气体管理系统中独立的程序单元,不同的功能模块组成一个高效的特殊气体管理体系,通过采集、存储、处理、分析各种设备参数数据,帮助工程师做出及时有针对性的决策。为满足企业生产运行中特殊气体管理需求,项目设计了特气监控模块、质量管理模块和安全生产模块,如图4 所示。

图3 系统网络拓扑结构设计图

图4 特殊气体管理系统首页

2.1 特气监控模块

随着客户对产品要求的不断提高,企业对特殊气体管理的要求也不断增加,为了能够监控特殊气体供气状态,需要从供气气柜端获取其运行数据并进行分析,小尺寸外延工厂特殊气体管理模式是依靠人工一台一台对气柜的运行参数进行抄录,参数抄录频次按重要性分为一天、一周、一月和一年,这种管理模式发现问题的及时有效性无法保障,同时劳动量极大。针对以上需求,特气监控模块需要实现一个直观、方便的监控方式,使每台特殊气体气柜的工作状态都能实时的被监控,方便工程师判断特殊气体供气状态。图5 为掺杂供气气柜参数实时监控界面。

监控界面中间区域显示掺杂供气系统盘面各阀门状态、压力传感器读数。两侧为该系统的模式灯和状态灯,工程师通过模式灯和状态灯第一时间直观的了解气柜运行状态,出现异常后能快速有针对性的安排人员进行维修。通过底部切换按钮可以实现不同供气界面的切换。

2.2 质量管理模块

随着高纯气体制程技术的推进,针对半导体气体的高纯度特性,发展的极微量分析技术也日趋完备,对于高纯气体可作离线或在线检测,检测极限可达到ppb 甚至ppt 的水准。主要分析方法包括气象色谱分析法(Gas Chromatography)、氧气分析仪(Trace Oxygen Analyzer)、水分分析仪(Mositure Analyzer)、大气压离子化质谱仪(API-MS)和颗粒仪(Particle Counter)。根据不同的使用需求,在特殊气体输送管路中会设置一种或多种检测仪器,保障特殊气体品质要求[8]。图6 为HCL 气体中水分含量监控界面。

水分含量是影响气体纯度的一个重要因素,大多数气体中含有微量水,水在高温下,会使晶片、芯片发生氧化反应,在硅晶片中生成无定形SiO2,在外延过程会起到杂质聚集作用,造成晶格缺陷。监控界面上半部分为模式、设置、趋势显示等功能按钮,中间区域显示HCL 中实时水分含量,下端为状态灯,质量管控工程师可以设置预警和报警限,当水分含量大于设置限时会触发报警,通知工程师检查维修,预防产品质量问题的发生。

2.3 安全生产模块

在半导体晶圆工厂内,因为工艺制程需求的不同,会使用到很多危险性气体,一旦发生气体泄露,不但会给企业造成巨大的经济损失,同时对人体也会造成极大的伤害。在硅外延生产过程中,使用的特殊气体一般具有易燃性、毒性、腐蚀性,因此气体泄露侦测器在安全生产监控系统上担任着非常重要的角色[9-11]。图7 为掺杂泄漏侦测监控界面。

一旦探测到气体泄漏,报警监控界面可以准确的显示泄露发生的地点,根据气体外泄的危害大小来确定整个气体输送系统的相关互锁动作。严重时紧急关闭上游所有气源,隔离危险地区,同时会驱动中央控制室和现场的相关报警系统,中断生产工艺制程以及启动相关的连锁设备,将气体泄露的危害程度降到最低。

3 结论

本文分析企业特殊气体管理现状和需求,设计了以PLC 为数据交互核心,面向对象的客户端/服务器系统架构。开发了特气监控模块、质量管理模块和安全生产模块。通过实时采集供气气柜、质量分析仪器、气体泄露侦测器的运行参数,建立统一规则的数据中心,工程师可以及时掌握特殊气体供气状态,发现潜在风险,保障产品质量。

图5 掺杂供气气柜实时监控界面

图6 HCL 水分仪监控界面

图7 掺杂泄漏侦测监控界面