溶剂再生装置的生产波动调整及操作优化

王清鹏,张玉显,李维进

(中国石油广西石化公司,广西 钦州 535008)

1 装置概况

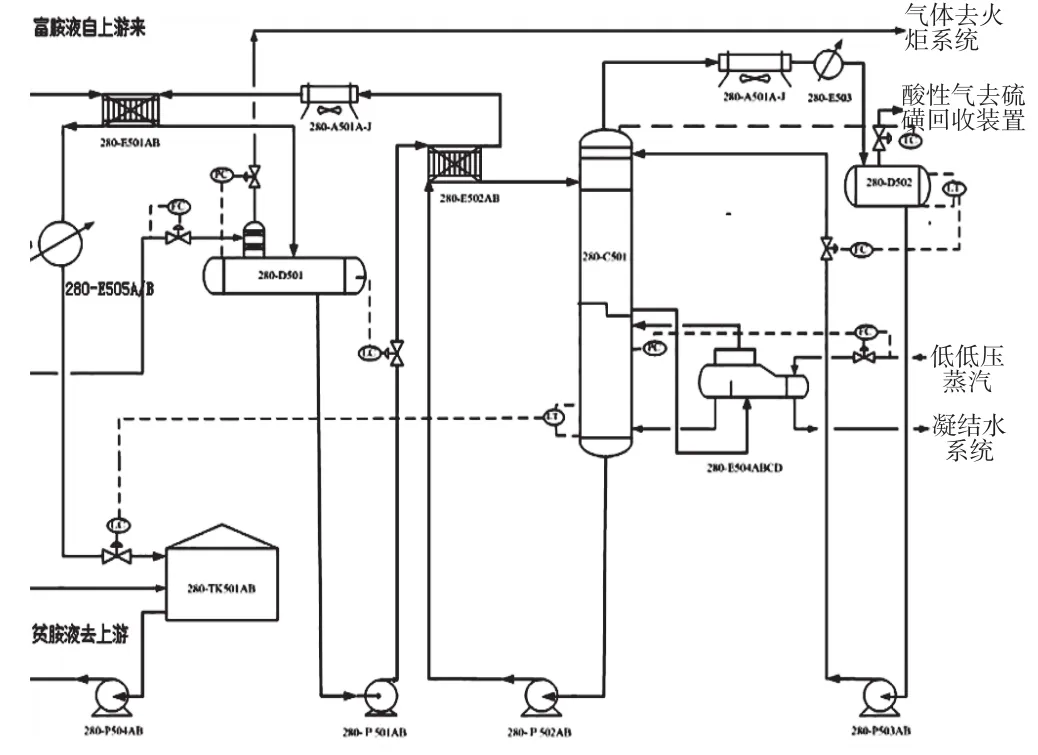

醇胺法溶剂再生装置的原理,是利用MDEA溶剂在低温时吸收H2S,在较高温度下解吸,再用汽提蒸汽脱除富胺液中的H2S,使之成为贫胺液,供循环使用。某石化公司溶剂再生装置主要是为上游的蜡油加氢裂化、柴油加氢精制、柴油加氢改质以及重油催化裂化等装置提供贫胺液。贫胺液在上游各装置选择性地吸收H2S后变为富胺液,回到溶剂再生装置,先进入闪蒸罐闪蒸脱除轻烃,再进入再生塔,经过高温解析后再变为贫胺液。贫胺液从塔底排出后,由机泵送往贫胺液储罐,再由机泵送往上游装置循环使用。解析产生的含有H2S组分的酸性气由塔顶抽出,作为原料送至硫磺回收装置(图1)。

图1 溶剂再生装置工艺流程图

2 生产波动及操作的调整优化

2.1 富胺液带烃

富胺液从上游来之后,首先进入闪蒸罐,若富胺液携带有大量的轻烃,会在闪蒸罐内瞬间降压进行闪蒸,造成闪蒸罐的压力急速上涨。此时闪蒸罐压控阀会自动开大以稳定闪蒸罐的压力。如果闪蒸不彻底,轻烃会随着富胺液进入再生塔,引起再生塔的操作波动。

2.2 富胺液带油

若富胺液中含有大量的凝缩油,因在闪蒸罐内无法进行闪蒸,会随着胺液进入再生塔。在加热的条件下,凝缩油从胺液中快速分解溢出,随着塔顶酸性气抽出而进入硫磺回收装置。此时酸性气的含烃量增大,导致硫磺生产波动,严重时会产生黑硫磺,甚至导致烟气的SO2超标。

本装置在生产过程中多次出现因富胺液带油、带烃而引起的生产波动。当富胺液闪蒸罐的压控阀门快速开大,从不到10%迅速开大到80%,再生塔压力上涨且酸性气量增大,说明上游富胺液含油带烃严重,造成富胺液汽提后所产的酸性气带烃严重。酸性气进入硫磺回收装置,会造成过程尾气中的有机硫含量过高,尾气焚烧后排放,会导致排放烟气中的SO2含量快速上升,从230mg·m-3快速上涨至325 mg·m-3左右。

2.3 操作波动的调整

发生生产波动后,操作人员在现场对富胺液进行了采样。采样时发现,富胺液携带有较多的轻质油。经化验分析,轻质油的相关数据见表1。

表1 富胺液中轻质油的分析结果

富胺液含油带烃时,闪蒸罐压力会急剧上涨,导致压控阀无法及时将闪蒸出的烃类组分排出。带烃富胺液进入再生塔,会造成再生塔压力的异常升高和酸性气气量的增加,且带烃量较多,严重影响了硫磺回收装置的正常运行。波动发生后,操作人员应及时进行调整,尽最大努力恢复正常生产,且保证排放烟气中SO2含量不超标或最大限度减少超标时间。相关的调整步骤如下:

1)将闪蒸罐的压控阀及时改到手动控制状态且开到最大开度,将富胺液闪蒸后产生的烃类组分最大限度地排放至轻烃火炬管网,以降低进塔的富胺液携带的轻烃量,减少酸性气中的轻烃组分。降低闪蒸罐的压力有利于轻烃组分闪蒸,因此在正常生产时,闪蒸罐压控阀的压力应设定为0.05MPa且设定为自动控制状态,以确保进塔富胺液不带烃。

2)提高闪蒸罐的液位至罐内脱油隔板的位置,及时对富胺液进行脱油操作。富胺液进入闪蒸罐后,所含的轻油组分在液面的最上部,提高液位进行脱油操作,能及时快速地脱出凝缩油组分,保证进入再生塔的富胺液不含油,稳定再生塔的生产工况。

3)适当降低再生塔塔底重沸器的加热蒸汽量,暂时确保再生塔的工况可控,防止出现冲塔现象及酸性气气量的大幅上涨。当富胺液的带烃量减少后,再逐渐回复正常蒸汽量。

4)及时适量增大制硫炉的配风,保证酸性气所携带的烃类组分能完全燃烧。酸性气带烃进入制硫炉后若不能完全燃烧,会导致制硫催化剂的表面积碳,活性降低,H2S的转化率下降,系统压降增大,产生黑硫磺等恶性现象。所以及时调整制硫炉配风是关键操作,但调节的同时要关注反应器温度,防止超温[1]。

5)及时汇报生产调度并与上游相关装置取得联系,查明含油带烃的原因并及时消除,从根本上解决问题。平时应与上游装置定期沟通,严格管控富胺液的质量。

3 胺液净化系统正常运行的措施

贫胺液在正常的生产过程中是循环使用的,因此在长期的使用过程中,贫胺液自身会发生降解,同时贫胺液会携带外来杂质,对胺液造成污染,导致贫胺液内形成了不能被热再生的盐,主要有氨基酸盐、草酸盐、乙酸盐等,这些盐类统一称为热稳定盐。热稳定盐在胺液中逐渐积累,会给胺液系统带来一系列问题,如降低贫胺液对酸性气体的吸附能力、增加胺液损失、堵塞富胺液过滤器、胺液严重发泡、造成设备严重腐蚀等,因此降低和去除胺液中的热稳定盐,对提高胺液质量有很大的帮助[2]。

溶剂再生装置主要是通过胺液净化系统来降低和去除胺液内的热稳定盐。胺液净化系统不仅能过滤掉胺液中的悬浮固体杂质,还能去除胺液内的热稳定盐,因此保证胺液净化系统的正常运行非常重要。装置应根据实际生产情况,制定合理的净化模式,保证净化效果。

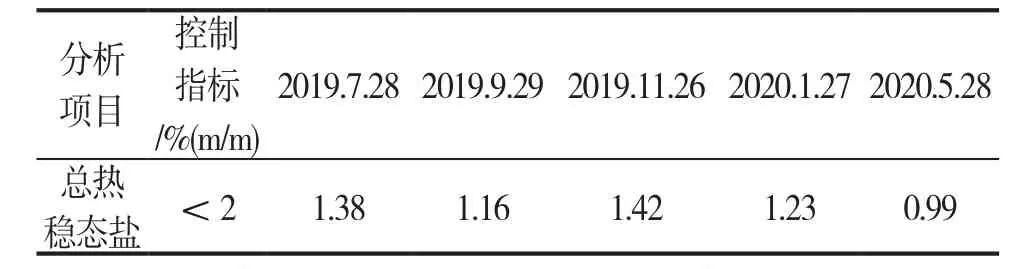

1)根据化验数据,对胺液净化系统设定合理的启动时间及运行周期。按照规定,贫胺液内热稳定盐的控制指标为不大于2%(表2),同时胺液净化系统的部分参数是可以自助设定的,因此在正常的生产过程中应定期对胺液采样分析,以化验数据为依据,及时调整系统的运行周期,以保证胺液的净化效果,提高胺液质量,同时达到降低能耗的目的。

表2 贫胺液热稳定盐控制指标

2)操作人员巡检时,应对胺液净化系统进行检查,以确保胺液净化系统的正常运行。当发现系统有生产隐患或故障停车时,应及时汇报并联系相关人员,以消除隐患和处理故障,并尽快恢复系统正常运行。

4 系统优化操作后的效果

富胺液在再生塔内进行加热汽提解析的过程,主要的能耗包括0.35MPa蒸汽、电和循环水。在正常的操作过程中,持续对装置采取了一系列的优化措施,在保证贫胺液质量合格的情况下,装置能耗大幅降低,节约了生产成本。

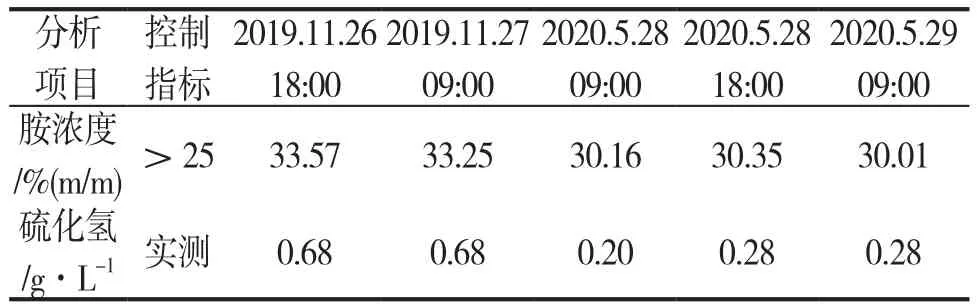

1)根据化验数据,适当降低了0.35MPa蒸汽的用量。0.35MPa蒸汽是汽提过程中富胺液的加热热源。通过重沸器,0.35MPa蒸汽将富胺液加热到115℃以上,富胺液发生化学反应,将H2S解析出来,合格的贫胺液内,H2S的含量控制指标为不大于1g·L-1(表3)。对化验数据进行分析,再结合实际的操作经验,在保持塔顶回流量不小于11t·h-1的前提下,对0.35MPa蒸汽的用量进行优化,贫胺液的质量完全合格,能耗由设计值的0.12t蒸汽·(t富胺液)-1,降低为0.095t蒸汽·(t富胺液)-1,每年节约蒸汽大约10万t,有效控制了生产成本。

表3 贫胺液的控制指标

2)根据操作条件和天气的变化,及时启停空冷,调节变频空冷的转速。溶剂再生装置的电耗主要来自机泵以及空冷器的运行。当操作条件或气温变化较大时,及时启停空冷器或者调节变频空冷的转速,对节约电耗有很大的帮助。装置正常运行时,操作人员若发现介质温度超过控制指标时,外操应及时启动备用空冷器,或者增大变频空冷器的转速;反之,当介质温度远低于控制指标时,外操则应及时停运在运的空冷器或降低变频空冷器转速,从而在保证介质温度在指标范围内的同时降低能耗。目前装置电耗已由设计时的2.17kWh·(t富胺液)-1降低至1.9kWh·(t富胺液 )-1。

3)根据操作条件和天气的变化,在保证循环水流速的前提下,及时调整循环水冷却器的循环水用量。溶剂再生装置目前有3台循环水冷却器,分别是1台塔顶酸性气冷却器和2台塔底贫胺液冷却器。当操作条件有变化或气温有较大变化时,操作人员应及时调整循环水冷却器的循环水用量,既能控制酸性气和贫胺液的温度在指标范围内,又能节省循环水用量。

5 结论

溶剂再生装置产生的贫胺液,主要是用来吸收脱硫系统内含有大量H2S的酸性气体,因此贫胺液的质量变化,对上游装置的平稳运行有很大的影响。通过长期的稳定操作和优化调整,装置产品的酸性气和贫胺液的质量始终控制在指标范围内,装置各设备运行正常,有效降低了生产成本和设备维保费用。