MTP装置工艺水换热器堵塞及腐蚀原因分析

杨加义,雍晓静,江永军,张 伟,金政伟

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750411)

国家能源集团宁夏煤业有限责任公司投资建设的首套年产50万t煤基聚丙烯项目已运行10年[1-2]。作为该项目的核心,甲醇制丙烯(简称MTP)装置属首次大规模工业化放大示范应用技术[3]。近年来,MTP装置陆续受到换热器效率下降、换热管腐蚀泄漏等问题的困扰。涉及腐蚀泄漏的换热器主要集中在与工艺水和循环冷却水[4]两种介质发生换热的部位。本文围绕工艺蒸汽塔换热系统,重点分析与工艺水介质发生换热的换热器堵塞和腐蚀的原因,并制定相应的对策。

MTP反应器内生成的工艺水,部分循环进入工艺蒸汽塔T-60121,用于提供足够量的符合工艺指标的工艺蒸汽,作为反应物料进入MTP反应器,其余部分被送至甲醇回收塔T-60351,回收其中的甲醇和二甲醚后作为工艺废水,送至全厂污水处理系统进行回用处理。工艺蒸汽塔压力控制要求在1.6MPa,液位控制在40%~60%,进水量控制在153t·h-1,进水温度控制在148℃,排污量控制在4.5t·h-1。工艺蒸汽塔前设有过滤器F-60361和工艺水预热器E-60123,另外工艺蒸汽塔塔底有3台工艺蒸气塔再沸器E-60121。

近期,工艺水预热器E-60123和工艺蒸气塔再沸器E-60121出现了不同程度的泄漏腐蚀,工艺蒸汽品质受损,导致MTP装置无法稳定运行。为探明原因,对工艺水流经的预热器E-60123、过滤器F-60361滤芯的污垢组分,以及工艺蒸气塔再沸器E-60121的腐蚀漏点及堵塞物组成、工艺水水质等进行了系统分析。

1 工艺水预热器E-60123堵塞物分析

E-60123为U型管式换热器,壳体材质为Q345R,介质为工艺蒸汽;管程材质为10#碳钢,介质为工艺水。每台换热器有1148根管束。因为工艺水流经管程,故对E-60123管程的堵塞物取样,用X射线荧光分析,结果见表1。根据污垢灰分的测定结果,判断污垢几乎不含催化剂类物质,没有焦炭类有机物,堵塞物主要为铁的氧化物且具有磁性,占总组分的98.94%,因此可以初步判定是发生了钢铁的垢下腐蚀。

表1 E-60123换热器堵塞物的XRF检测结果

同时借助自动工业分析仪,进行E-60123堵塞物污垢的性质分析。将样品在氧气条件下烧至850℃测试灰分,在隔绝氧气的条件下烧至920℃,测试挥发分,测得的数据见表2。表2数据与表1的XRF测定结果复合得较好,说明换热器内没有焦炭类有机物生成,同时SiO2和Al2O3等与催化剂相关的组分含量极少。

表2 E-60123堵塞物灰分测试数据

2 F-60361滤芯污垢分析

工艺蒸汽塔前设有2个过滤器F-60361,滤芯采用金属烧结丝网结构,用于对工艺水中痕量颗粒类杂质的过滤脱除。对F-60361的滤芯污垢组分进行分析,结果见表3。从表3结果可以看出,污垢主要为铁的氧化物,含量为96.61%;从Al2O3和SiO2的检出量看,污垢中含微量的分子筛类物质;烧失量占总质量的近1/5,说明污垢中含焦炭等重烃类物质较多。

表3 F-60361B滤芯污垢组分分析 /%

E-60121为U型管式换热器,壳体材质为10#碳钢,介质为工艺水;管程材质为10#碳钢,介质为工艺蒸汽,每台换热器有1750根管束。下面以E-60121C为例开展研究。

换热器E-60121C管束抽出后,现场可以看到污垢呈黑色块状,具有一定黏性,附着在管束的外表面。取换热器E-60121C壳程进口处和U形管外壁处的固体污垢物,用XRF进行组成分析。在800℃空气氛围下焙烧,测定灼烧减量数据,结果见表4。

表4 E-60121C壳程污垢组分分析 /%

E-60121C壳程进口处的污垢及壳程U形管外壁处的污垢残留物,经高温焙烧后,烧失率达到13.57wt%和23.43wt%,灰分含量为86.43wt%和76.57wt%,说明其含有有机碳类化合物。由组分数据可知,壳体进口处的污垢主要以MgO、SiO2、CaO、MnO和Fe2O3为主,占组分的99.01wt%,其中MgO含量为3.78wt%,SiO2含量为4.44wt%,Fe2O3含量为87.89wt%。而换热器E-60121C壳程U形管外壁处的污垢主要含有MgO、SiO2、CaO、MnO和Fe2O3,占组分的97.8wt%,其中MgO含量为9.12wt%,SiO2含量为6.29wt%,Fe2O3含量为79.38wt%。铁的氧化物为主要成分,同时垢样中Al2O3和SiO2组分的含量较E-60123和F-60361高出4~10倍,分析原因,可能是痕量的分子筛类物质随工艺水在塔内不断蒸发,塔底蒸余液中的杂质不断累积导致的。

3 工艺水水质分析

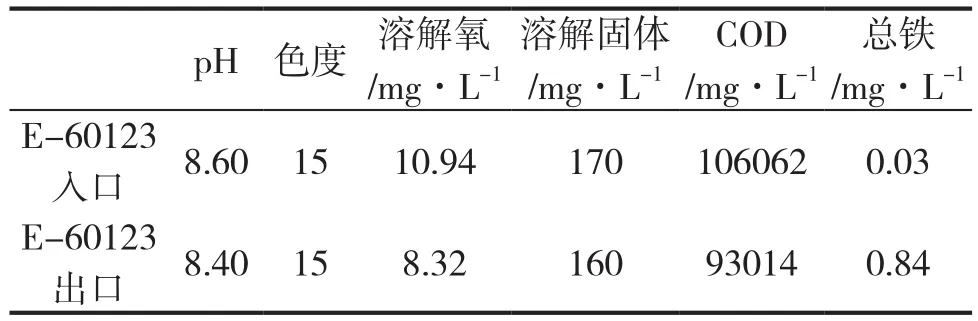

从E-60123工艺水预热器的出入口导淋处取水样进行水质分析,检测数据见表5。从表5可以看出,工艺水的COD含量超过10万,说明水中的有机物含量很高,容易发生絮状沉淀。高含量的溶解固体会在水流流速较低的地方形成沉积,当水中含有一定量的溶解氧时,又会加快对碳钢管的腐蚀,两者的共同作用造成换热器的结垢和腐蚀。

表5 E-60123换热器管程出入口工艺水水质分析数据

4 涉及工艺水的换热器堵塞及腐蚀原因分析

MTP反应以甲醇/二甲醚为原料,在ZSM-5催化剂的作用下,除生成丙烯、乙烯、LPG、汽油组分及燃料气外,还有大量的水生成。工艺水受甲酸等痕量副产物的影响,通常偏酸性。为了降低工艺水对设备的腐蚀,需要添加浓度10% 的NaOH溶液,将工业水的pH值调节到中性。但在实际操作中,碱液的添加量较难控制,导致工艺水的pH值不稳定,无法有效控制腐蚀现象发生。

1)pH值控制过高,工艺水发生乳化现象,油水分离器不能彻底分离工艺水中的油。水中带油、甲醇和二甲醚等有机物,在循环回用过程中,在高温条件下,会导致工艺蒸汽塔及关联换热器、甲醇回收塔等设备中的重烃组分受热结焦产生污垢。结焦发生堵塞,效率下降;堵塞物造成垢下腐蚀,加速管束减薄,导致管束换热器泄漏。

2)pH值控制偏低,长时间会对设备造成酸性腐蚀。同时工艺水中含有少量的烃类、固体颗粒粉末等杂质,除结焦外,颗粒会对换热管束造成冲刷。工艺水中的溶解氧含量偏高,易在管束内壁形成氧浓差原电池,形成对碳钢的电化学腐蚀。部分换热器的材质采用10#碳钢,不耐腐蚀和磨损。

3)工艺蒸汽塔受换热器影响,效率下降,导致工艺蒸汽量不足,返回MTP反应器内的蒸汽量无法得到保障,会使催化剂的结焦速率加快,影响MTP反应产物的分布,进而影响丙烯收率以及单周期催化剂的寿命。

综合以上分析,控制工艺水水质尤其是pH值及水中油的含量,是保障换热器高效运行的关键。工艺水中痕量的固体类催化剂成分,需要从反应器源头查找,以降低催化剂粉化及后系统的带入量。工艺水中的溶解氧含量偏高,原因也许是取样时与空气接触所致,需进一步查明原因,以控制水中氧含量。