重型运载火箭扩张结构失效行为分析

赵 威,崔建伟,张 焘,张维维,刘国斌,王 敏

(中国航天科工集团第六研究院41所,呼和浩特市,010010)

引 言

深空探测是当今世界高新科技中极具挑战性的领域之一,是众多高新技术的高度综合,也是体现一个国家综合国力和创新能力的重要标志,对保障国家安全、促进科技进步、提升国家软实力以及提升国际影响力具有重要意义[1]。进入新世纪以来,一些主要航天大国纷纷加入深空探测行列,并相继制定了未来深空探测发展规划,掀起了深空探测活动的又一个高潮[2]。由于人类对资源需求的不断增加,各国对深空资源的争夺日趋激烈。因此,具有快速响应、机动性强、成本低等特点的固体运载火箭成为世界主要航天大国发展的重点之一[3]。固体运载火箭结构简单、射前无需加注推进剂且生存能力强、地面操作方便、发射方式涵盖陆基简易塔架发射、公路机动发射和空中发射等多种方式,可在数天至数小时内快速将有效载荷送入空间[4]。目前许多大型的多级探测火箭如云雀、黑雁等深空试验火箭都采用了固体火箭发动机[5]。

随着重型运载火箭规格和性能的不断扩展与提升,对推力技术的要求越来越高,随之在地面试验或飞行试验中发生问题的概率也越来越高。发动机在地面试验或飞行试验中发生问题的概率也越来越高,问题模式也趋于多样化[6]。由于工作环境最为恶劣,发动机喷管是最易出现故障的部组件。有文献资料表明[7],喷管失效占固体火箭发动机失效总数的32%,在失效原因中占第一位,常见的喷管失效为喷管的烧穿、喉衬脱落、扩散段失效以及喷管粘接失效等[8-12]。

以某重型运载火箭为例,其发动机配套喷管具有出口直径和初始扩张比大、外露长度长和工作压强高等特点,为同期国内结构尺寸最大的喷管。首次地面热试车时,工作至约23 s时刻,绝热扩张段外露于喷管壳体的部分(下文简称“绝热扩张段外露段”)发生结构解体破坏。基于故障树的分析法,确认高频振动载荷是造成绝热扩张段外露段出现解体故障的原因。利用动力学仿真手段,从机理上对故障进行了复现,根据计算结果提出了相应的改进措施,并顺利通过地面热试车考核,验证了机理的正确性,为大型喷管的结构设计提供了参考,对喷管失效风险评估具有重要指导意义。

1 故障描述

某发动机呈水平放置开展地面热试车,当工作至23 s时,位于Ⅰ-Ⅳ象限偏Ⅰ象限约20°处的绝热扩张段在靠近喷管壳体大端端面的交线位置附近首先发生穿火,随后绝热扩张段外露段开裂解体,喷管剩余部分继续工作至结束,断口位置示意见图1。

图1 绝热扩张段断口位置示意图Fig. 1 Diagrammatic sketch on fracture location of adiabatic diffuser

2 失效模式分析

2.1 热防护分析

地面试车时,在断裂部位区域内Ⅰ象限上某点布置有1处温度测点,测试的数据显示:在断裂发生的第23 s时刻,该点实测温升不超过20 ℃。试车后喷管结构完整部分的残骸概貌见图2。从图2可以看出,断口处仍留有约50%的安全余量,且绝热扩张段的外表面为高硅氧制品原状本色。温度和残骸两项数据均表明绝热扩张段热防护可靠,因此可以排除热防护不足的失效模式。

图2 喷管断口部位概貌Fig. 2 General picture on fracture site of nozzle

2.2 产品质量分析

从原材料性能、产品成型、机加及流转等全过程周期对绝热扩张段制品进行了详细复查。结果显示:产品性能(如制品密度、拉伸强度、压缩强度、弯曲强度、剪切强度等)满足指标要求,见表1。内部质量经探伤合格(探伤编号:15UTB_067)。制品在成型和机加过程中,均采用常规工艺,严格按照设计文件和工艺文件执行,所有关键工序间均设置了检测点,检验结果合格。在生产流转过程中,均采取了必要可靠的防护措施,期间未发生任何意外情况。在运输过程中,定制了专用的包装箱,制品尾部和中部均有限位措施,且与包装箱的接触面均粘有15 mm厚的毛毡,箱盖与顶部垫有约50 mm厚的软质塑料泡沫。这样既可以有效约束制品在包装箱内的径向滑动,又可以保证轴向有足够的缓冲。综上所述,产品质量不合格的失效模式可以排除。

表1 产品性能表Table 1 The table of product performance

2.3 内压载荷作用分析

利用ANSYS软件,计算分析了该喷管绝热扩张段高硅氧布层和碳布层在内压载荷下的轴向、径向及剪切应力,计算结果见图3(涵盖断口及其附近区域,从左至右依次为轴向应力、径向应力、层间剪切应力)。根据图3的计算结果,提取了3个方向上高硅氧布层和碳布层的最大应力,见表2。

表2 三个方向应力最大值Table 2 Maximum stress in three directions/MPa

从表2可知,内压载荷作用下,绝热扩张段断口部位处各个方向的应力水平均很小,安全系数较大。因此,内压载荷造成材料强度不足从而导致绝热扩张段外露段发生解体的故障模式可以排除。

2.4 实测振动加速度值分析

本台发动机参加地面热试车时,在喷管壳体的外扩张锥面上设置有1个振动测点,记录了该测点在工作过程中三个方向(轴向、径向、切向)的振动加速度值,其原始实测数据时域图见图4。为尽可能排除噪声干扰,利用MATLAB软件自带的WAVEDEC函数对测得的原始振动数据进行了4层滤波分解。同时,利用相同的滤波手段,对某一发动机喷管的实测振动数据也进行了同样层级的滤波处理,用作参照对比。两者经滤波处理后得到的时域图见图5(其中,左图为本案喷管,右图为参照喷管)。

图3 绝热扩张段外露段高硅氧布层(上)和碳布层(下)应力分布云图/MPaFig. 3 Distribution of stress on vycor glass fabric and carbon cloth in exposed section of adiabatic diffuser/MPa

图4 实测原始振动加速度时域图Fig. 4 Time-domain graph of measured original vibration acceleration

从图5可以看出,正常情况下,喷管扩张部位处的振动加速度在发动机工作过程中具备稳定的幅值且呈现规律性的波动。而本案喷管测点部位的振动加速度,在未发生解体故障时,基本无明确的幅值且波动毫无规律可循。解体时刻前后,有明显的突变现象。解体后,振动才逐渐趋于正常。据此初步表明,振动与喷管的结构完整性存在关联性。

图5 滤波后的振动加速度时域图Fig. 5 Time-Domain graph of vibration acceleration with filtered

进一步为分析振动对结构完整性的影响,选择A和B两台发动机在相同位置测点处的振动实测值与本案进行了对比,详见表3。A发动机装药量大,其喷管的绝热扩张段外露段较短,B发动机装药量小,其喷管的绝热扩张段外露段较长。相比而言,本案发动机装药量介于上述两台发动机之间,喷管结构尺寸接近于A发动机喷管,结构形式接近于B发动机喷管,且本案喷管的绝热扩张段外露段最长。

表3 三台发动机实测振动加速度Table 3 Measured vibration acceleration of three motor

由表3数据可以看出,在燃烧室后裙和喷管上,本案所述发动机地面热试车时的均方根值均要大于A和B两台发动机的均方根值,尤其在径向方向(与初始穿火位置对应)。而均方根值是衡量振动能量的一个重要指标,故认为振动对绝热扩张段外露段的故障影响不能排除。

3 故障定位

喷管在发动机结构中类似悬臂结构,试车过程中,振动载荷过大使绝热扩张段缠绕布层层间产生较大的剪切应力,持续的高应力导致绝热扩张段的薄弱部位出现损伤,从而造成绝热扩张段从该部位发生结构解体故障。结合第2节的故障分析,初步判定了振动对绝热扩张段破坏有影响,进一步开展了动力学仿真计算分析。计算方法为:

1)根据模态试验结果,修正有限元计算模型,获得后续动力学计算所需初始参数;

2)将地面热试车的实测振动时域图转换为频谱图,获得功率谱密度峰值对应的特征频率(只考虑低频频率);

3)以绝热扩张段外露段解体破坏前的实测数据为基础,将其功率谱密度线等效为上述特征频率的正弦波,获得该正弦波对应的振动载荷;

4)将获得的振动载荷再通过时间积分等效为位移载荷,分轴向和径向施加在地面热试车时的振动测点部位上,由此得到绝热扩张段在振动载荷下的应力分布,并通过对比方法,进一步确认了振动对绝热扩张段结构完整性的影响。

3.1 模态分析

试验采用测量频响函数的方法来识别结构的模态参数,即在敲击激励下,通过测量激励力和系统响应输出,得到系统的频响函数为

其中:H(ω)为频响函数;Gxf(ω)为力与响应的互功率谱;Gff(ω)为力激励的自功率谱。

对于任意的黏性阻尼的多自由度系统,将其通用动力学微分方程进行拉普拉斯变换得[13]为

其中

其中:i为模态阶数;fi(0)为模态试验第i阶值频率测试值;xn是第n次计算时的输入;fi(xn-1)为第n–1次计算的模态计算频率计算结果。

由式(1)得到的实测频响函数和式(4)的理论频响函数确定结构的固有频率、阻尼比和振型。

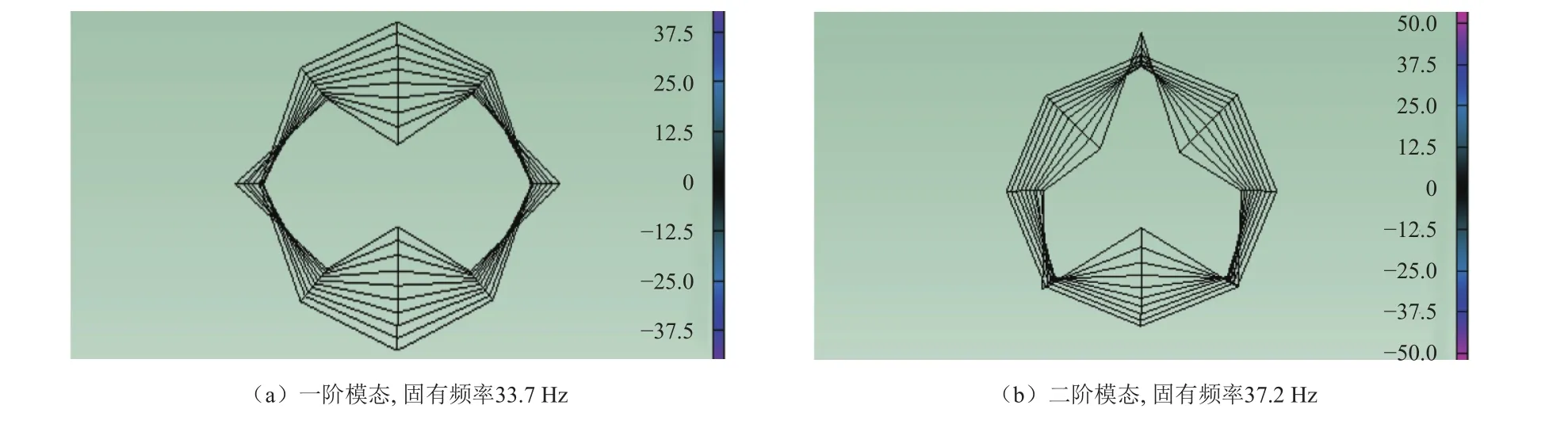

试车前模态试验时采用橡皮绳自由悬挂方式,喷管大端向下,呈垂直自由状态,获得一阶和二阶模态,见图6。

建立有限元模型时,存在各种理论假设、边界条件的近似、材料参数的不确定性、支撑刚度和连接刚度的不恰当模拟等因素,使得有限元模型和试验模型之间存在误差。通过公式(5)修正材料参数使得计算结果与实际试验结果基本吻合,为后续计算奠定基础,修正后有限元仿真结果见图7。

图6 喷管模态实验结果图Fig. 6 The figure of modal test results on nozzle

图7 喷管模态仿真结果Fig. 7 The figure of modal Simulation results on nozzle

对比图6和图7可以看出,仿真与实验得到的波形与固有频率基本一致,后续动力学计算采用与之相同的有限元计算模型和材料参数。

3.2 功率谱密度峰值频率分析

利用MATLAB软件中的傅立叶函数公式将实测的振动时域图转换为频谱图(低频影响大,仅考虑10~200 Hz区间)。数据处理结果显示,存在42 Hz的特征频率。然后将其功率谱密度线等效为频率为42 Hz的正弦波,可得加速度峰值分别为轴向11.02 g,径向31.87 g,将加速度载荷再次等效为位移载荷,分轴向和径向施加在喷管振动测点部位。其中,轴向位移载荷1.5×10-3sin(84πt),径向位移载荷4 . 5×10-3sin(84πt)。

3.3 动力学仿真分析

根据3.1和3.2两小节中得到的有限元模型、材料初始参数和加载载荷,计算得到绝热扩张段外露段在振动载荷下碳布层等效应力和层间剪切应力分布云图,见图8(最左边为喷管壳体出口)。

图8 外露段碳布层等效应力和层间剪切应力分布图/(MPa)Fig. 8 Distribution of equivalent stress and Interlayer shear stress on carbon cloth in exposed section/MPa

从图8可以看出,在振动载荷条件下,外露于喷管壳体的绝热扩张段碳布层最大等效应力和最大层剪切应力分别为13 MPa和6.67 MPa,最大应力点距离喷管壳体出口端面距离为54.9 mm,与喷管绝热扩张段碳布层破坏位置相当,振动载荷对外露段结构影响显著高于内压载荷的影响,振动载荷作用下的碳布层间剪切应力比内压载荷作用下的碳布层间剪切应力大22倍,由此确定绝热扩张段解体与振动载荷过大有直接关系。

3.4 故障机理

发动机工作时产生动态的振动载荷,喷管绝热扩张段结构在动态振动载荷的作用下,产生了交变应力。被喷管壳体(金属)遮护的绝热扩张段前半部分,振动产生的交变应力主要由金属承担,在热防护可靠的情况下,可以一直工作至结束并保持结构完整;而无喷管壳体遮护的后半部分(即本文提及的绝热扩张段外露段),在交变应力的作用下,尤其是位于喷管壳体大端附近的高应力区,材料界面剪切强度性能大幅下降,出现碳布脱落、内型面不连续等异常现象。在持续的高燃气流冲刷和高交变应力作用下,上述异常现象被逐步放大,最终导致绝热扩张段外露段开裂进而发生结构解体破坏故障。

4 故障问题解决方法

在故障机理明确的情况下,针对上述故障问题提出了增加喷管壳体遮护长度(相当于减少了绝热扩张段的外露长度)的解决途径,并采用同样的前处理方式和材料参数,相同的约束形式、边界条件和计算方法进行了动力学仿真验证。共对比计算了3种状态(即喷管壳体长度分别延长300、500和700 mm,喷管其余状态基本不变),绝热扩张段外露段剪切应力分布云图见图9。

从中可以看出,与改进前状态(图8)相比,喷管壳体延长后,绝热扩张段外露段的剪切应力最大值显著降低。且延长量越多,绝热扩张段外露段的最大剪切应力值越小。但当延长量达到一定程度后,其改善效果不太明显。上述仿真表明:增加喷管壳体遮护长度对绝热扩张段外露段的受力确实有改善作用,通过增加喷管壳体遮护长度的措施来实现绝热扩张段外露段抗振动载荷能力的提升是可行的。

图9 不同长度状态下外露段的剪切应力分布图/MPaFig. 9 Distribution of Interlayer shear stress on exposed section in different length states/MPa

后续工作中,以某结构形式类似的喷管做动力学对比参照,并依据本次仿真结果,将本案的喷管壳体长度延长了300 mm,改进状态后的喷管顺利通过地面热试车考核。

5 结 论

1)通过设计与工艺复查、振动加速度实测值对比等手段,确定绝热扩张段发生结构解体破坏是由于喷管不适应地面热试车时的振动载荷环境;

2)基于模态和振动功率谱密度分析,通过动力学仿真计算,从机理上对本次结构破坏的故障进行了问题复现;

3)仿真结果表明:增加喷管壳体的遮护长度可以改善绝热扩张段适应振动载荷的能力,有利于高振动载荷下发动机喷管保持结构完整性;

4)后续采取了喷管壳体遮护长度增加300 mm的改进措施,发动机顺利获得地面热试车考核验证。证明本文的仿真方法合理,改进措施有效。