基于可变编程集线器的整车线束模块化设计

郑志芳

(广汽蔚来新能源汽车科技有限公司,广东广州 511458)

0 引言

传统的线束设计方法根据整车功能选配开发对应的线束,每个配置需要专用的线束零件号,不同车型或品牌的线束都不能通用,线束成了高度专用化产品。另外,不管是在新项目开发过程还是车型迭代,线束总是面临不断的大量变更,且单一变更经常涉及多个线束总成。从线束设计、生产,仓储管理,到总装排序、装配、售后备料及返修,分别面临周期长、工作量大、管理困难、人力成本高、质量风险大、库存种类多、报废率高等问题。随着汽车娱乐化、网联化、个性化和快速迭代的需要,汽车上用电器及功能选配越来越多,而可用开发的时间越来越短,将给涉及线束的所有环节带来越来越大的压力。

现在车企,特别是造车新势力都在积极推动少线化。用域控制器集成多个控制器功能,减少ECU之间的导线;应用以太网减少通信导线数量。减少导线的数量很大程度减轻以上线束问题,但没有根本上解决。线束模块化,通过提高线束的通用性以减小线束种类,只需改变模块之间的组合就可应付变更需求,减少因各种原因导致的线束变更范围,可以从根本上解决以上问题。

1 汽车线束模块化设计的现状

1.1 半模块化分解

大部分车企在整车原理设计阶段都采用按照功能进行子系统模块化设计,如前大灯系统、ADAS系统、座椅系统等等。江淮汽车等提出了在线束生产前期把每个功能做成一个模块,线束供应商根据主机厂的订单需求把相应的模块组合成线束总成后再供货,方法如图1所示[1-2]。

图1 按照功能进行半模块化分解

1.2 完整模块化分解

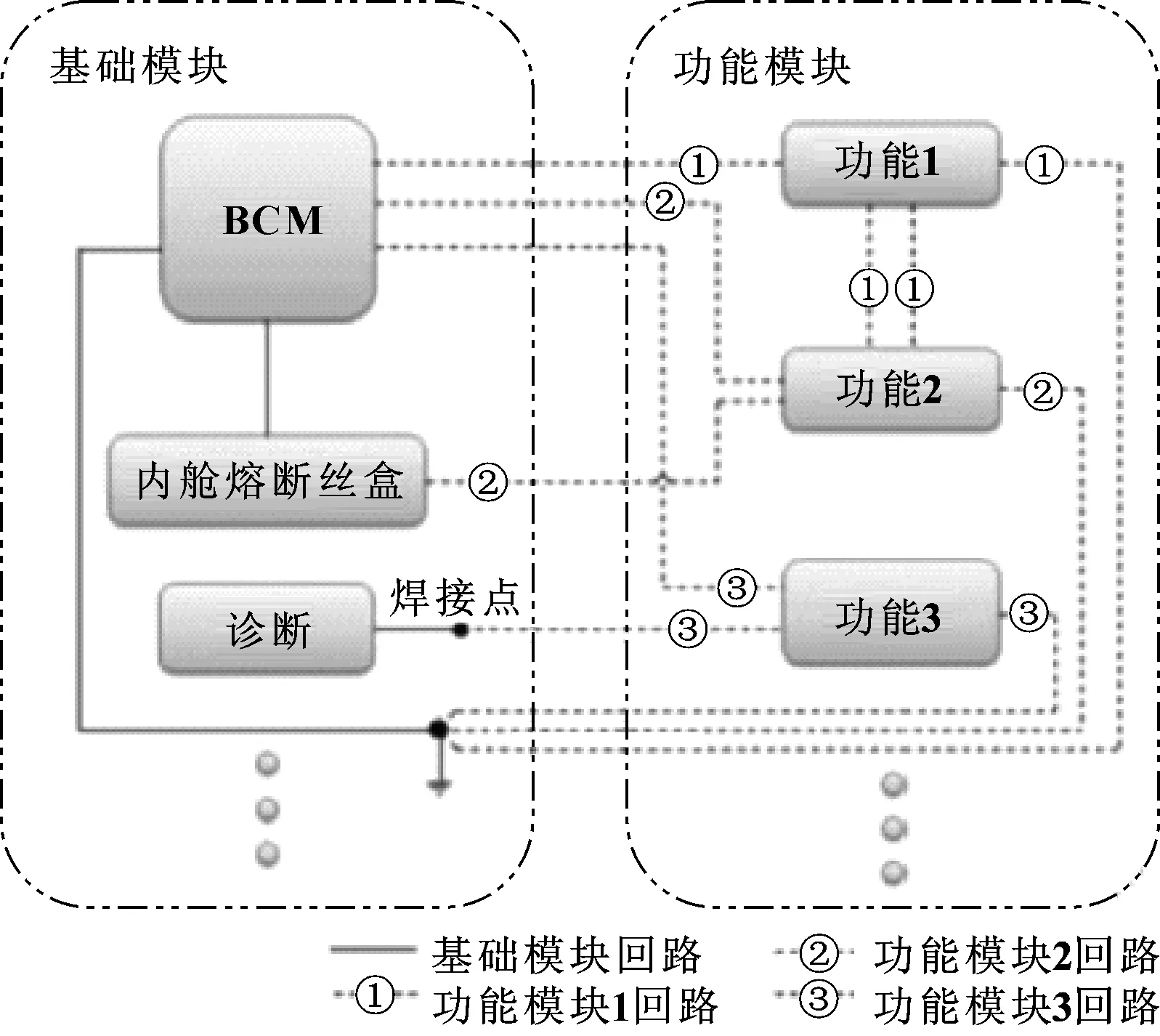

一汽等车企把区分不同配置的功能做成功能模块,所有配置共有的功能集合成基础模块,基础模块做最大的导线预留来兼容不同的功能模块,方法如图2所示[3-5]。

图2 按照功能进行完整模块化分解

1.3 模块化方法

现有的线束设计都根据整车架构和工艺流程的需要,把整车线束按照区域分段,不同的配置需要不同的线束型号对应[6],这是简单的模块化。

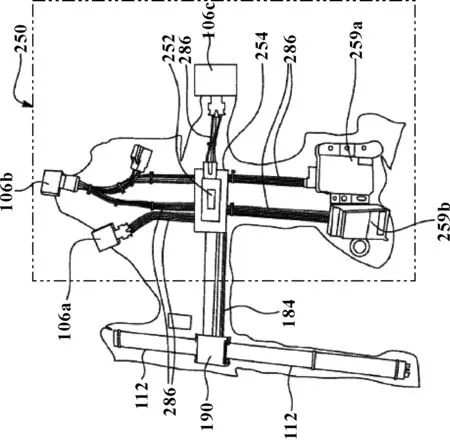

为实现汽车智能化装配,特斯拉提出了结构线束概念。把整车线束根据智能生产的需要划分成段,如图3所示,采用电器通过图4所示的脐带电缆与线束段连接。线束模块设计由组件构成,线束可以在线束厂进行智能组装,然后再进行总装智能装配[7]。

图3 特斯拉提出的分段模块化示例

图4 脐带电缆

上述的模块化方法都只能解决单一车型已设计的功能增减造成的线束变更问题,没有解决其他情况导致的问题,这部分问题发生更频繁,如回路变更导致的所涉及线束模块的变更、全新功能的增加导致所涉及线束模块的变更、不同车型无法通用等。

2 基于可变编程集线器的整车线束模块化设计

2.1 模块化设计

由于汽车差异化配置的需要,同个车型不同配置搭载用电器不同,导致整车线束系统之间最显著的差异是线束分支的增减,基于整车架构和工艺流程分解线束系统是一个理想的模块化方法。通常,模块化产品的构成模式可用一个简单的公式表达:系统=通用模块(不变部分)+专用模块(变动模块)[8]。

从结构上看,整车线束主要是由连接用电器的各个分支和作为中间通道的主干构成。据此,把整车线束分解成主干线束模块(即通用模块)、分支线束模块(即专用模块)和可变编程集线器(通用模块)。主干线束模块与主干线束模块或分支线束模块之间通过集线器连接。集线器的硬件部分都是通用的,通过控制程序设计实现在不同位置的使用。

2.2 主干线束模块

主干线束模块是具有多个连接器和连通其中两个或者多个连接器的导线的集合体。主干线束模块预留一定数量的连接器,两两连接器之间预留导线。预留的导线有双连接器和多连接器两种类型。如图5所示,以有3个连接器A、B、C的主干线束模块为例,预留导线包括双连接器的A-B、A-C、B-C和多连接器的A-B-C 4种导线。多连接器的导线可以应对任何两个连接器之间的连通变化,如当连通从B-C变更为A-C,导线A-B-C不需要变更,只需弃用B连接器端的导线,启用A连接器端的导线即可。每个主干线束模块都有4根连通所有连接器的多连接器导线,作为集线器模块的电源、接地和CAN总线回路。

图5 三连接器的主干线束模块示例

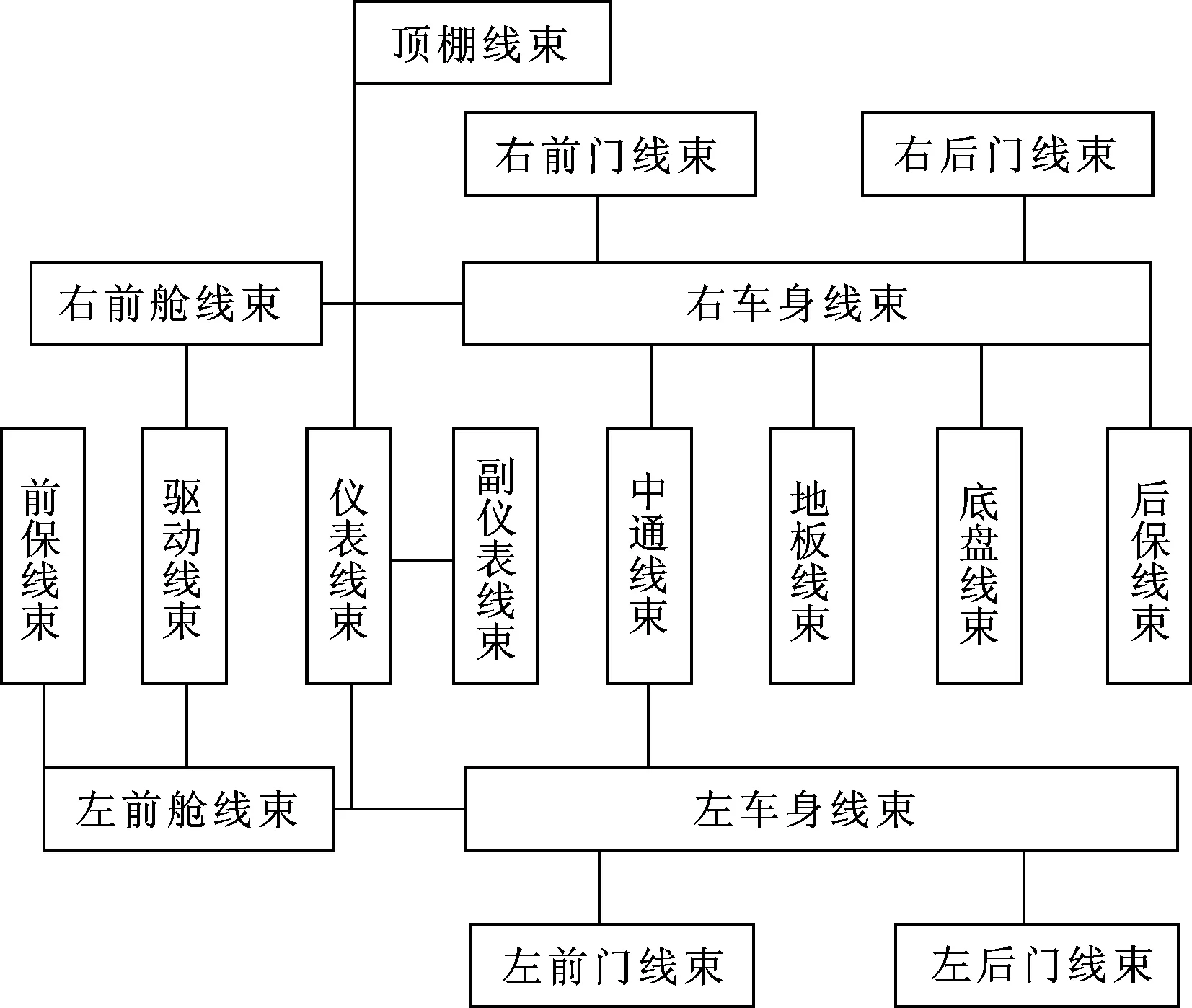

为了提高主干线束模块的通用性,根据整车架构和线束模块中的连接器的数量,可以把一个主干线束模块再分割为多个主干线束模块,使主干线束模块尽可能小,以减少预留的导线和连接器的数量。根据经验,设计主干线束模块有左车身线束、右车身线束、左前舱线束、右前舱线束、左前门线束、右前门线束、左后门线束、右后门线束、顶棚线束、前保线束、驱动线束、仪表线束、副仪表线束、中通线束、地板线束、底盘线束等。主干线束模块组合成的线束系统构型示例如图6所示。

图6 主干线束模块组合的线束系统构型示例

2.3 分支线束模块

分支线束模块为一端通过集线器连接主干线束模块,一端连接用电器的双连接器线束段。分支线束模块根据实际需求设计,如前大灯线束、雷达线束、BCM线束、功放线束等等。分支线束模块可以预留导线以连接不同功能的用电器,提高通用性。

2.4 可变编程集线器

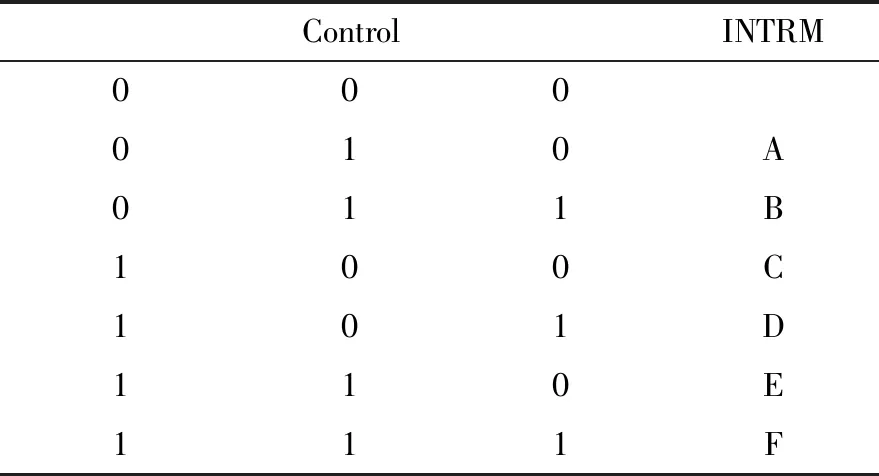

可变编程集线器以PCB为核心,设计有多个连接器,用于对接主干线束模块与主干线束模块或分支线束模块。集线器由CPU控制模拟开关或继电器矩阵的通断,实现连接器的任意两个针脚或者多个针脚之间的连通,从而实现线束模块与线束模块的导线连通。如图7所示的集线器为例,该集线器有两个连接器A、B分别有6个针脚和5个针脚。每个针脚由一个单刀八掷模拟开关决定连通哪个INTRM,该模拟开关的状态由一个控制变量Control的值决定,Control与INTRM对应关系见表1,如Control值为010,则PIN A1连通INTRM A。INTRM为PCB上的中转点,不同针脚通过与同一个INTRM实现相互连通。当赋予该集线器的各个针脚的控制变量如表2所示值时,可以得到图7所示的针脚之间连通结果。

图7 集线器针脚连通示例

表1 控制变量与INTRM的对应关系

表2 赋予集线器的针脚控制值

以图8所示的有4个连接器的集线器为例。该集线器可以连接4个线束模块,对接的线束模块导线与集线器PCB电路连通。在整车线束安装完成后,通过OBD口对所有集线器进行位置检测及分配ID,并通过CAN总线下载集线器的控制程序,控制模拟开关及继电器矩阵实现各个导线之间的连通。信号电路只需通过模拟开关实现连通,电源电路通过由模拟开关控制的继电器实现连通。当线束之间的连通关系或其中一个线束变更时,只需更新局部变化的线束模块和集线器的控制程序,改变针脚之间的连通关系即可实现导线之间的连通变化。根据实际需要可以开发多个型号的集线器[9]。

图8 集线器结构示例

2.5 线束模块化设计原则

为了充分发挥线束模块化的优势,模块化设计需要遵循如下原则:

(1)主干线束模块长度适宜,平衡成本、设计复杂性、装配工作量等多方面的需求。

(2)为了减少模块的类型数量,模块设计时限定选用的连接器型号;对于分支模块,需要用电器设计时在限制的接插件型号范围内选用。

(3)同类模块安装方式一致,特别是主干线束模块,需要整车架构设计时考虑线束的安装方式,减少同类模块型号数量。

基于图6的线束系统构型,模块组成的整车线束拓扑示例如图9所示。

图9 模块化整车线束拓扑示例

3 模块化设计生产流程

3.1 模块化设计生产流程

模块化设计生产流程如图10所示。其具体步骤为:

图10 模块化设计生产流程

(1)进行整车电气原理设计;

(2)根据整车电气原理和整车的用电器布置进行线束模块化分割,完成初版线束拓扑图设计;

(3)设计整车接线图和线束3D;

(4)根据导线数量、长度、固定方式、连接器型号等确定线束模块或者集线器是否需要修改或者重新设计;

(5)把选用的线束模块和集线器型号体现在接线图上,至此线束模块和集线器在接线图上具有电气属性;

(6)系统仿真检查整车线束系统,包括所选的线束模块和集线器是否能够满足设计使用要求,不合格则重回整车电气原理设计开始排查问题,合格就生成集线器分配ID的程序代码;

(7)在总装生产线按照接线图进行线束模块安装并安装连接集线器;

(8)整车装配完成后通电,把集线器分配ID的程序代码下载到OBD分支集线器,由此开始给所有集线器分配ID;

(9)基于CAN总线为各个集线器下载控制程序;

(10)进行实车线束电检,有问题返回线束安装环节开始排查问题;

(11)线束电检通过,线束系统可以正常使用,线束设计生产工作结束。

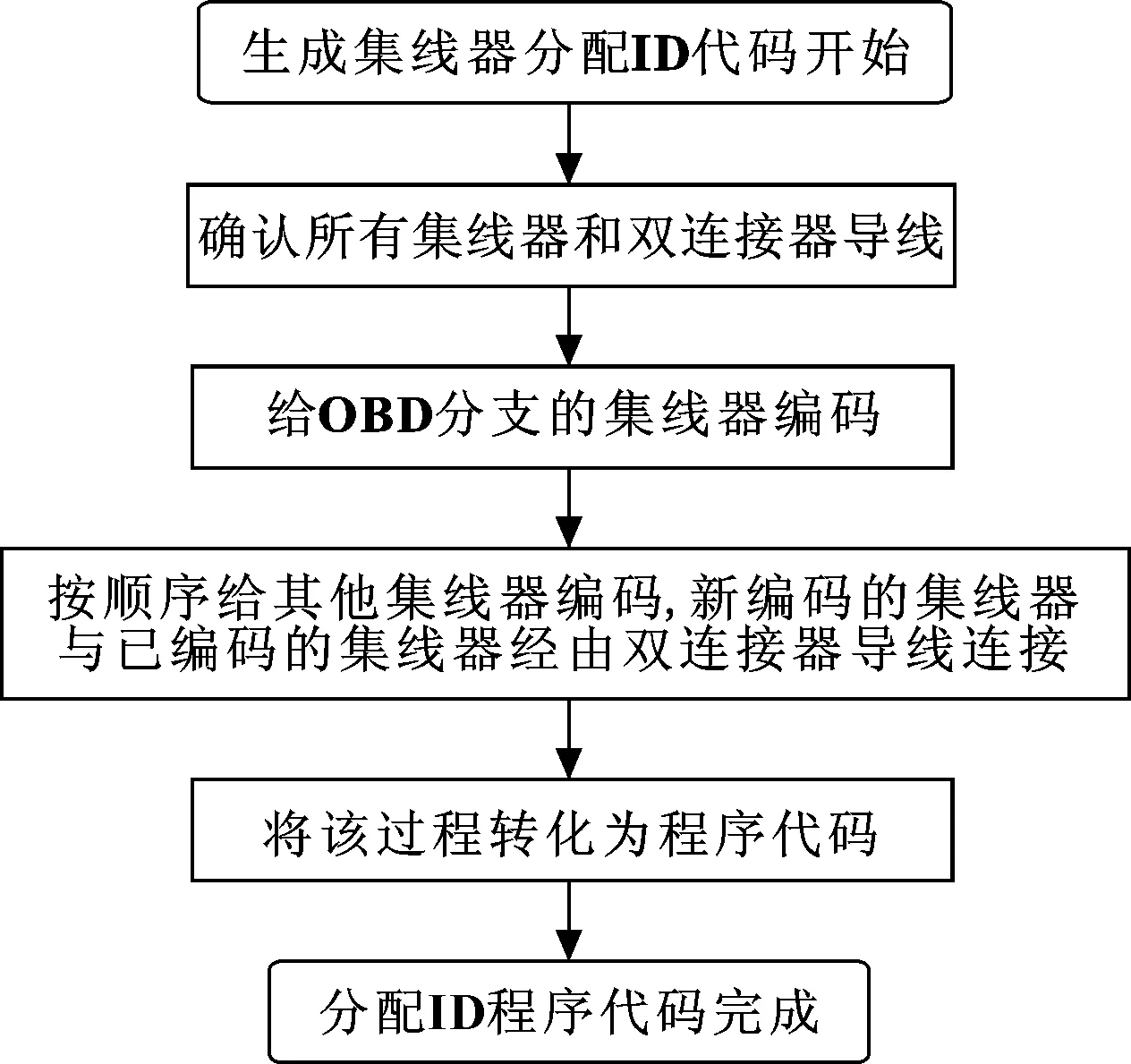

3.2 集线器分配ID的程序代码生成流程

集线器分配ID的程序代码生成流程如图11所示。

图11 集线器分配ID的程序代码生成流程

其具体步骤为:

(1)找出接线图上中所有的集线器和双连接器导线;

(2)给OBD分支集线器编码;

(3)从已编码的集线器开始,经由双连接器导线找到未编码的集线器,按找到的顺序编码,直到所有的集线器都编码;

(4)将该过程转化为程序代码,用于指导集线器分配ID。

3.3 集线器ID分配流程

集线器ID分配流程如图12所示。其具体步骤为:

图12 集线器ID分配流程

(1)先为OBD分支集线器分配ID;

(2)分配ID的程序代码中已经定义了集线器和双连接器导线的顺序。依次让已分配ID的集线器针脚输出高电位,经由双连接器导线与该针脚连接的集线器收到电信号后反馈到CAN总线上;

(3)给反馈的集线器分配ID,直到整车所有集线器都已分配ID。

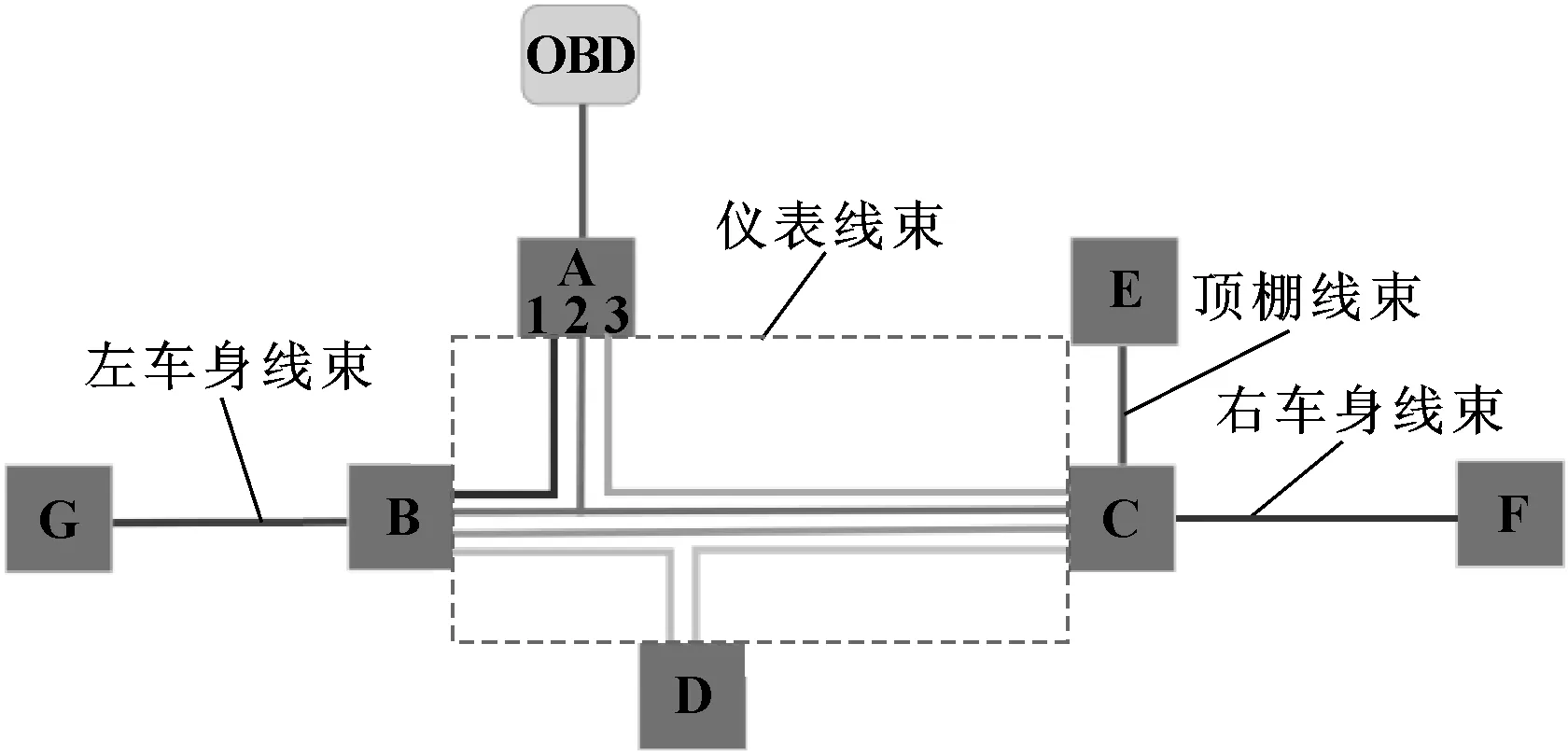

以图13为例,仪表线束与OBD、车身线束、顶棚线束、左车身线束和右车身线束等模块通过集线器连接,集线器ID分配过程如下:

图13 主干线束模块连接示例

(1)给OBD分支集线器A分配ID为0;

(2)集线器A的1#针脚输出高电位(针脚顺序在分配ID的程序代码中已定义),集线器B收到电信号并反馈到CAN总线;

(3)给集线器B分配ID为1;

(4)同理,集线器A的3#针脚输出高电位,集线器C的ID分配为3;

(5)以此类推,通过集线器C,为集线器D、E、F分配ID;通过集线器B,为集线器G分配ID。

4 基于可变编程集线器的线束模块化设计的优缺点

4.1 线束模块化设计的实现条件

(1)线束接线图设计系统需要增加以下功能:线束模块及集线器设计功能、模块选型功能、模拟电检功能、集线器ID分配的程序代码生成功能。这些功能如果不能通过系统完成,则需要人力实现,不可避免地增加人力工作导致的问题,影响后续环节开展。

(2)集线器ID分配和控制程序下载步骤的增加,需要整车装配工艺的调整。

(3)模块在不同车型之间的通用性,取决于整车架构设计的差异程度。

4.2 线束模块化设计的优势

(1)提高了线束的通用性,减少变更影响范围,极大简化了设计、开发、生产、仓储、装配、售后等各个环节的工作,减少重复工作和避免人力工作导致的问题。

(2)可以改变线束的形状或者外装材料,提高线束的刚度,实现通过螺栓螺母固定,从而实现汽车总装智能化生产。另外,线束模块可以在Tier 2 的导线供应商处生产完成,降低人力成本,提高效率和质量。

(3)传统线束由一根根独立的导线组成,占用空间大,质量大。模块化线束可以一体注塑成型,节省空间,减小质量。

(4)ID分配和基于CAN总线下载控制程序的方法提高了集线器的通用性,装配时不用区分集线器,最后由智能程序实现区分,简化线束装配,也减少了装配问题。

(5)模块化提高了汽车个性化定制的可行性,也使工程变更变得简单、快速迭代、及时响应市场需求。

5 结束语

文中基于可变编程集线器的线束模块化设计方法具有多种优势,但是对现有的设计生产体系具有一定的颠覆性,传统车企提前应用此方法会面临较大挑战。造车新势力没有既有的供应链包袱且追求个性化定制和快速迭代,更容易实现线束设计方法转型。一旦有车企领先实践并验证了其优势,该方法将在整个行业迅速普及。当不同品牌不同车型的整车架构都基于线束模块化而设计,线束模块的通用性将极大提高,成本也将大幅降低。该方法需要从设计到生产,从物流到管理全方位做出改革,既是机遇也是挑战。在工业4.0时代,希望该方法能给社会节省资源,让消费者享受完全符合自己需求的廉价定制产品。