基于概念设计的框架车身多目标优化系统

袁焕泉 李永成 陈东 耿富荣 赵永宏

摘要: 为实现概念设计阶段车身结构和性能的快速优化,构建多工况、多目标优化系统FVO,其中包括车身几何建模、有限元分析、结构优化等。该系统可以快速建立参数化框架车身几何模型,自动生成满足多工况要求的高精度有限元模型,利用多目标优化算法对车身的梁和板结构进行多工况优化计算,为用户提供满足众多约束条件的优化设计方案。在阐述FVO系统整体结构和具体方法的基础上,通过简单设计实例证明系统的有效性和准确性。

关键词: 正向设计; 优化设计; 多目标优化; 多工况; 车身概念设计

中图分类号: TP391.92; U463.321 文献标志码: B

Abstract: In order to realize the rapid optimization of the vehicle body structure and performance in the conceptual design, the system named FVO with multiple modes and multi-objective optimization is constructed, including geometric modeling, finite element analysis, structural optimization and other body design. By using this system, the parametric frame body geometric model can be established quickly, and the high precision finite element model in multiple modes can be generated automatically. The multi-objective optimization algorithm can be used to optimize the beam and plate of the vehicle body under multiple modes. The system provides users with an optimized design solution satisfying many constraint conditions. Based on the explanation of overall structure and specific methods of the FVO system, the effectiveness and accuracy of the system can be proved with simple design examples.

Key words: forward design; optimization design; multi-objective optimization; multiple modes; body concept design

0 引 言

經过多年的学习借鉴和技术积累,中国汽车行业的各大自主品牌已度过简单模仿制造的阶段,开始重视并加大汽车产品正向设计过程的投入,建立自己的生产平台和产品体系。车身是汽车四大总成之一,其质量和生产成本都在整车中占较大比重,是正向设计中的关键部件。[1]车身结构的正向设计过程分为概念设计和详细设计2个阶段。[2]虽然在概念设计阶段不能直接得到最终用于生产制造的车身尺寸数据,但是可以从整体上确定车身材料的分布形式,在很大程度上决定车身的结构性能和生产成本。[3]概念设计阶段的小错误有可能导致详细设计阶段的大错误,从而造成整体设计返工事故。[4]

为更好地完成正向设计中的概念设计,直接进行生产制造的汽车企业除掌握必要的仿真技术外,还应注意:结构分析应考虑尽可能多的工况,以满足产品实际使用要求;将设计方法系统化并形成相应的软件工具,降低操作门槛,避免设计人员变动影响研发进度;应掌握软件工具核心算法的源代码,便于不断完善软件或用于其他研究。本文针对车身结构设计中的实际问题,深入研究并逐步解决概念设计阶段的建模、分析和优化等问题,最终设计一套比较完善的多工况车身性能快速优化系统FVO。

SFE CONCEPT是目前市场上成熟的概念设计隐式参数化建模软件[5],该软件需要基于参考车身的CAD或CAE模型进行参数化建模,在概念设计前期没有完整数据的条件下很难进行车身结构性能优化。FVO基于框架车身进行概念设计,初期不需要参考数据支撑,比SFE CONCEPT建模更快。

现有的多目标优化商业软件有Isight、OptiStruct等。与OptiStruct优化结果相比,FVO得到的优化数据更加理想,可以用于指导车身详细设计。OptiStruct结构优化相对封闭,FVO具有良好的开放性,可以针对多个有限元模型展开优化,也可以调用第三方软件(如LS-DYNA)进行求解计算,因此能更好地满足实际需求,极大地简化优化操作过程。

1 FVO系统特点

为降低开发和使用难度,选择汽车行业常用的前处理软件HyperMesh进行二次开发[6],设计独立的系统欢迎界面调用HyperMesh,即可进入内嵌有FVO系统的图形界面。用户不需要花费过多的时间学习,只需按照左侧流程树由上至下顺序操作,或者根据实际需要选择任意模块进行操作。

为满足企业研发生产的实际需求,FVO结构分析和优化可考虑的工况包括弯曲、扭转和碰撞等。同时,作为多目标优化工具,FVO的目标函数既可以定义为车身结构各性能指标,也可以定义为车身质量,还可以同时定义为各参数的加权和。

优化求解器是FVO系统的核心部分,因此通过自编程序实现。目前,程序中集成的优化方法为移动渐近线法(method of moving asymptotes, MMA),该方法是一种稳定且快速的梯度优化方法。[7]自编程序虽然耗费更多的时间和精力,但可以允许研究人员对优化方法进行修改和完善,便于应用于后续的产品开发项目中。

FVO多目标优化系统具有以下显著特点:(1)基于HyperMesh定制流程化工作环境,将系统功能分解为不同模块,可降低学习和操作难度;(2)针对企业实际研发需求,拥有多个实用功能,并可考虑多种常用分析工况;(3)自主开发核心优化算法模块,便于修改和应用于其他项目。

2 FVO系统结构和功能

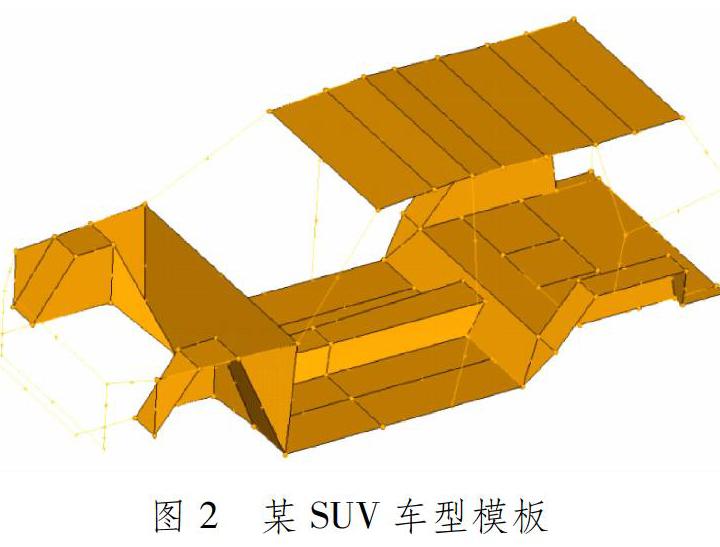

FVO系统针对实际需求设计流程化结构,思路清晰、便于操作,可以提高建模效率,其流程管理按照流程树格式设计。FVO系统流程树见图2,其中参数化建模模块Body Modeling、有限元分析模块Body CAE和参数优化模块Body Optimization为3个主要分支模块,每个分支模块包括若干并列的具体功能。使用Process Studio工具将各个模块的具体功能集成到HyperMesh图形界面的流程树内,用户只需按照流程树的顺序和页面提示进行操作,即可完成整个优化设计过程。

2.1 参数化几何建模模块

在概念设计阶段,车身模型不需要复杂的详细结构,为减少建模和分析时间,在满足精度要求前提下,可以采用能够反映車身整体结构性能的简化模型进行研究。[8]

在FVO系统中,车身几何模型的梁结构采用直线段近似,曲率变化较大的梁结构采用多个直线段近似,板结构采用平面近似。同时,为缩短建模时间,采用模板技术对企业多种车型制作车身结构模板,某SUV车型模板见图2。在实际建模过程中,导入相应车型的模板并进行尺寸修改即可。HyperMesh的几何建模功能较弱,没有参数化修改几何模型的功能,因此采用自编程序修改几何车身模板,实现参数化建模。改变车身结构关键部位的硬点坐标,与之相关联的点、线、面都将发生位置和形状变化。系统还允许通过增、减梁修改原结构的拓扑关系。

2.2 多工况有限元分析模块

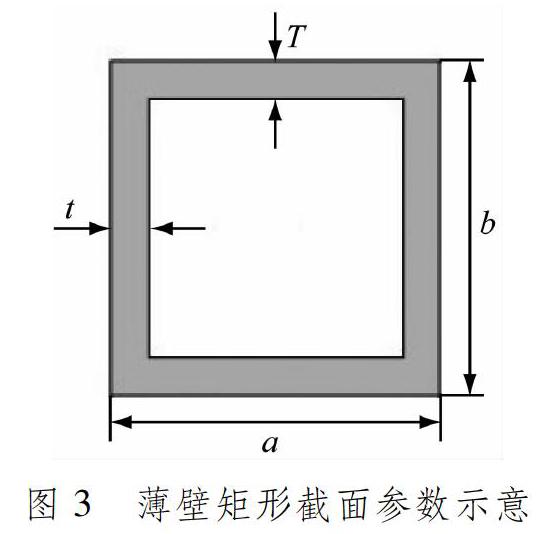

HyperMesh具有强大的前处理能力,FVO系统调用其成熟的有限元建模功能快速生成线性分析和碰撞分析2种车身模型。概念车身的有限元模型主要由一维梁单元和二维壳单元构成,梁单元截面可简化为薄壁矩形结构。[9]薄壁矩形截面参数示意见图3,a和b为长度尺寸,T和t为厚度尺寸。采用简化模型不能得到直接用于生产的详细梁截面参数,但可以计算得到截面面积、扭转常数等参数。根据截面属性指导截面设计,可满足概念设计阶段的需要。

为提高简化模型的精度,对于同一平台不同车型的通用部件或结构,FVO系统提供导入局部详细模型的功能,例如可导入车轮罩的详细有限元模型。但是,导入详细结构模型将增加有限元分析的计算量和时间消耗,因此需要根据实际情况权衡模型精度与计算效率。

与线性分析有限元模型相比,碰撞模型复杂得多,因为碰撞分析涉及许多高度非线性分析过程,用简化模型仿真比较困难。[10]在FVO系统中,碰撞模型的梁单元材料选用LS-DYNA中的MAT29并采用塑性铰处理,即在MAT29材料中加入塑性铰曲线定义,塑性铰曲线可由公式计算得到。碰撞模型的壳单元材料选用LS-DYNA中的MAT24。简化模型的各性能指标曲线与详细碰撞模型的分析结果基本吻合。

FVO系统生成的某SUV车型有限元模型见图4,对其进行一次提交计算,利用FVO系统内集成的计算公式计算得到弯曲刚度、前纵梁截面峰值力等性能指标,将该指标作为初始设计的响应值供优化模块调用。

2.3 多目标结构参数优化模块

HyperWorks内部集成OptiStruct优化求解器且调用方便,但其限制条件太多,且不能对LS-DYNA的碰撞模型进行计算和优化。因此,为实现多工况下的车身结构协同优化,FVO系统集成采用Tcl/Tk和C语言编写的MMA,并应用于车身性能的多目标优化。自编优化程序有利于算法升级或用于其他研究项目,而不依赖于第三方软件。

MMA为基于Fleury和Braibant的凸近似线性方法,是基于一阶Taylor展开式的凸近似方法,其近似函数用原函数在当前设计点处的一阶导数表示。[10]MMA通过引入移动渐近线,将隐式的优化问题转化成一系列显式可分离的严格凸近似子优化问题。在每一步迭代中,采用梯度类算法求解凸近似子问题,用于更新设计变量。与其他基于梯度信息的数学规划方法相比,MMA具有稳定且快速的优点,可以节省大量的迭代计算时间,适用于对计算效率要求较高的工程实践中。此外,为克服梯度算法只能找到临近局部最优解这一缺点,SVANBERG[12]在原MMA的基础上提出全局收敛型移动渐近线法(globally convergent version of MMA, GCMMA),通过内、外层迭代计算找到问题的全局最优解。在FVO系统中集成GCMMA,可使优化搜索过程具有全局性,从而找到更优解和更优设计方案。

目前,优化领域针对单目标优化的研究较为成熟,并且有大量的高效算法被提出;多目标优化的研究进展相对缓慢,优化算法的数量极少且计算效率一般不尽如人意[8]。单目标优化问题易于求解,但实际工程问题的优化方向往往不单一,而是在多目标之间相互权衡进行决策。FVO支持在Opt Objective页面选择任意性能指标或车身质量作为目标函数,并分配相应的权重[13],即f=ni=1wifi

(1)式中:f为转化后的目标函数;n为转化前目标函数的数量;fi为转化前第i个目标函数;wi为第i个目标函数对应的权重。

采用这一方法可以方便地将多目标优化问题转化为单目标优化问题,不需要像多目标优化那样花费大量时间求解Pareto前沿,从而简化计算并节省时间。[14] FVO系统优化流程见图5。

现有的优化方法需要进行反复迭代求解,车身结构优化问题需要进行大量的有限元分析,将耗费大量的研发时间。为此,FVO系统提供并行计算功能,即在更新设计变量过程中可同时进行多个有限元分析,从而极大缩短计算时间。用户可以在Opt Parameters页面定义并行计算的数目,但是并行计算会耗费大量计算资源,因此需要根据实际的计算机配置情况确定并行计算数目。

3 设计实例

以图2的SUV车型开发为例,验证FVO系统的优化结果。由于使用简化模型,每一次的有限元分析只需30 s左右,远远低于详细模型的分析时间。在相同优化参数设置下,与OptiStruct优化求解进行对比。优化问题的目标函数为车身质量,约束条件为车身弯曲刚度和扭转刚度均不小于设定值,设计变量为车身结构中所有梁的4个截面尺寸(共144个,设计变量的取值范围为初始值上、下浮动20%),收敛精度设置为0.001,最大迭代次数设置为20,并行计算数目设置为10。初始性能指标和2个优化系统的优化结果对比见表1。

由表1可知,优化后两者的车身质量基本一致(相差不到2‰),扭转刚度和弯曲刚度均满足约束条件,说明FVO系统的优化效果较好。

FVO系统车身质量目标函数的迭代曲线见图6。经过8次迭代优化后车身质量由289.12 kg降至232.11 kg,且第4次迭代后目标函数值已非常接近最终优化结果,迭代曲线非常理想。实际计算发现,适当提高收敛精度并经过更多次迭代后,FVO系统可以得到比OptiStruct更好的优化结果。

约束条件相同的车身弯曲刚度和扭转刚度迭代曲线见图7。经过第5次迭代后两者均快速达到收敛,并且没有违反约束,迭代曲线也非常理想。由此可见,FVO系统的优化结果是有效的。

4 结束语

为在概念设计阶段实现车身结构和性能的快速优化,构建多工况、多目标优化系统FVO。该系统可以快速生成车身结构几何模型,并基于HyperMesh二次开发生成高精度的线性分析模型和碰撞模型,集成MMA进行多工况、多目标的结构优化。某SUV车型简化模型弯曲和扭转混合工况下的轻量化设计实例证明该系统的有效性和准确性。

参考文献:

[1] 黄天泽, 黄金陵. 汽车车身结构与设计[M]. 北京: 机械工业出版社, 2006.

[2] 侯文彬, 胡平, 刘大有, 等. 基于知识的车身结构概念设计工具——IVCD[J]. 吉林大学学报(工学版), 2006, 36(5): 814-818.

[3] 兰风崇, 陈吉清, 林建国. 轿车参数化设计模型的构造和应用研究[J]. 计算机集成制造系统, 2005, 11(2): 183-188.

[4] 庄蔚敏, 兰凤崇, 于多年, 等. 轿车参数化分析模型的构造及在车身开发中的应用研究[J]. 机械工程学报, 2004, 40(7): 145-149. DOI: 10.3321/j.issn:0577-6686.2004.07.030.

[5] 瞿晓彬, 戴轶. 基于隐式参数化的白车身建模方法[J]. 计算机辅助工程, 2012, 21(2): 42-45. DOI: 10.3969/j.issn.1006-0871.2012.02.010.

[6] 丁涛, 彭旺, 纪绪北. HyperMesh二次开发在客车CAE分析前处理上的应用[J]. 客车技术与研究, 2015, 37(6): 47-49.

[7] SVANBERG K. Method of moving asymptotes: A new method for structural optimization[J]. International Journal for Numerical Methods in Engineering, 1987, 24(2): 359-373. DOI: 10.1002/nme.1620240207.

[8] 徐濤, 左文杰, 徐天爽, 等. 概念车身框架结构的多变量截面参数优化[J]. 汽车工程, 2010, 32(5): 394-398. DOI: 10.19562/j.chinasae.qcgc.2010.05.006.

[9] YIM H J, LEE S B, PYUN S D. A study on optimum design for thin-walled beam structures of vehicles[C]// Proceedings of International Body Engineering Conference and Exhibition. Paris: SAE, 2002.

[10] 肖海涛, 董江涛, 王月, 等. 某车型侧面柱碰车身结构耐撞性优化[J]. 汽车安全与节能学报, 2015, 6(2): 156-163. DOI: 10.3969/j.issn.1674-8484.2015.02.008.

[11] 王海军. 解非线性最优化问题的移动渐近线法及应用[D]. 南京: 南京航空航天大学, 2010. DOI: 10.7666/d.d167257.

[12] SVANBERG K. A class of globally convergent optimization methods based on conservative convex separable approximations[J]. SIAM Journal on Optimization, 2002, 12(2): 555-573. DOI: 10.1137/S1052623499362822.

[13] 苏瑞意, 桂良进, 吴章斌, 等. 大客车车身骨架多学科协同优化设计[J]. 机械工程学报, 2010, 46(18): 128-133. DOI: 10.3901/JME.2010.18.128.

[14] 龙腾, 刘莉. 改进的Pareto多目标协同优化策略[J]. 系统工程与电子技术, 2012, 34(9): 1834-1840. DOI: 10.3969/j.issn.1001-506X.2012.09.15.

(编辑 章梦)