基于隐式参数化耦合模型的车身集成优化

梁红喜 孙辉 吴泽勋 蔡剑 王德远 彭弼安

摘要: 为提高车身截面优化效率,基于SFE CONCEPT构建白车身关注部位的隐式参数化模型,并与白车身有限元非参数化模型进行耦合,使参数化模型与有限元模型耦合边界处的连接关系随截面变化自动更新,通过试验验证耦合模型的有效性。基于试验设计(design of experiments, DOE)方法、近似模型、多目标优化等策略,对白车身耦合模型进行刚度和模态等多学科集成优化,实现车身局部结构快速轻量化设计。

关键词: 车身; 隐式参数化; 模型耦合; 多学科优化; 轻量化

中图分类号: TP391.92; U462.3 文献标志码: B

Abstract: To improve the efficiency of vehicle body section optimization, the implicit parametric model of interesting locations of body in white is built based on SFE CONCEPT. The model is coupled with the non-parametric finite element model of body in white, and then the connection relationship between the coupling boundary of the parametric model and the finite element model is updated automatically with the change of the section. The validity of the coupling model is verified by tests. Based on the design of experiments(DOE) method, approximate model, multi-objective optimization and other strategies, the multi-disciplinary integrated optimization of stiffness and mode is carried out on coupling model of body in white. The fast lightweight design of local structure of vehicle body can be realized.

Key words: vehicle body; implicit parameterization; model coupling; multi-disciplinary optimization; lightweight

0 引 言

在新車型开发中,如何在缩短研发周期的同时兼顾轻量化设计,已成为汽车企业的核心竞争力之一。[1-2]在早期的车型项目开发中,对多种拓扑设计方案进行快速预研分析并确定优化方案,可实现仿真驱动设计,提高新车型开发效率。在车身快速优化方面,诸多学者基于隐式参数化建模,结合多学科集成优化设计方法进行研究[3-5],并在整车参数化建模和优化方面取得一定成果。在车身局部结构截面优化方面,基于隐式参数化模型自动耦合有限元非参数化模型进行多学科集成优化,同时考虑耦合模型拓扑连接关系自动优化的研究较少。

借鉴现有研究成果,本文在某新车型设计阶段引入隐式参数化建模技术,对车身所需优化结构进行隐式参数化建模,并与白车身有限元非参数化模型进行耦合。在保证耦合模型边界处拓扑连接关系准确性的基础上,通过试验验证耦合模型的有效性。对车身弯曲扭转刚度和模态性能等多方面因素进行研究和估算,基于试验设计(design of experiments, DOE)、近似模型和多目标优化等策略,对车身截面进行迭代优化,并对优化结果进行评估。

1 隐式参数化建模

1.1 隐式参数化技术

传统显式建模技术面向零件层面进行参数化建模,使用复杂的结构参数而非数学模型描述零件,很难实现复杂装配关系的设计。当优化过程中参数变化较大时,极易造成零部件间连接关系的失效,导致模型出现错误。

隐式参数化技术面向整体系统层面,可减少计算机辅助设计(computer aided design, CAD)数据与计算机辅助工程(computer aided engineering, CAE)数据之间的反复迭代,且能够通过数学关系建立模型的架构,其几何结构分为基点、基线和截面等3种基础类型,可通过控制基础类型修改模型,快速完成模型的结构拓扑。当模型中任何参数(如位置、大小和形状等)发生变化时,与其相关的所有几何参数及其连接关系均会同步变化。[6-7]

1.2 耦合模型组成

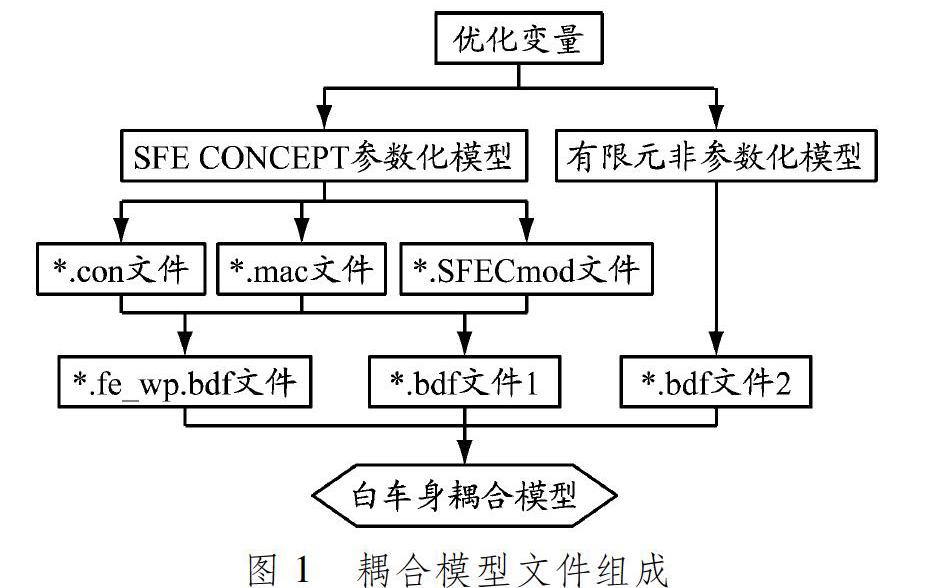

整车隐式参数化模型可有效实现车身截面优化,但建模周期较长。为提高车身关注部位截面的优化效率,基于SFE CONCEPT建立某目标车型关注部位的参数化模型,并与有限元非参数化模型进行耦合。耦合模型文件组成见图1。

fe_wp.bdf文件(连接关系文件)、bdf文件1(优化零部件模型文件)可由con文件(命令控制文件)、mac文件(变量控制文件)和SFECmod文件(模型文件)共同生成,然后与bdf文件2(有限元非参数化模型文件)进行耦合,以此作为后续集成优化的输入条件。

1.3 耦合模型建立

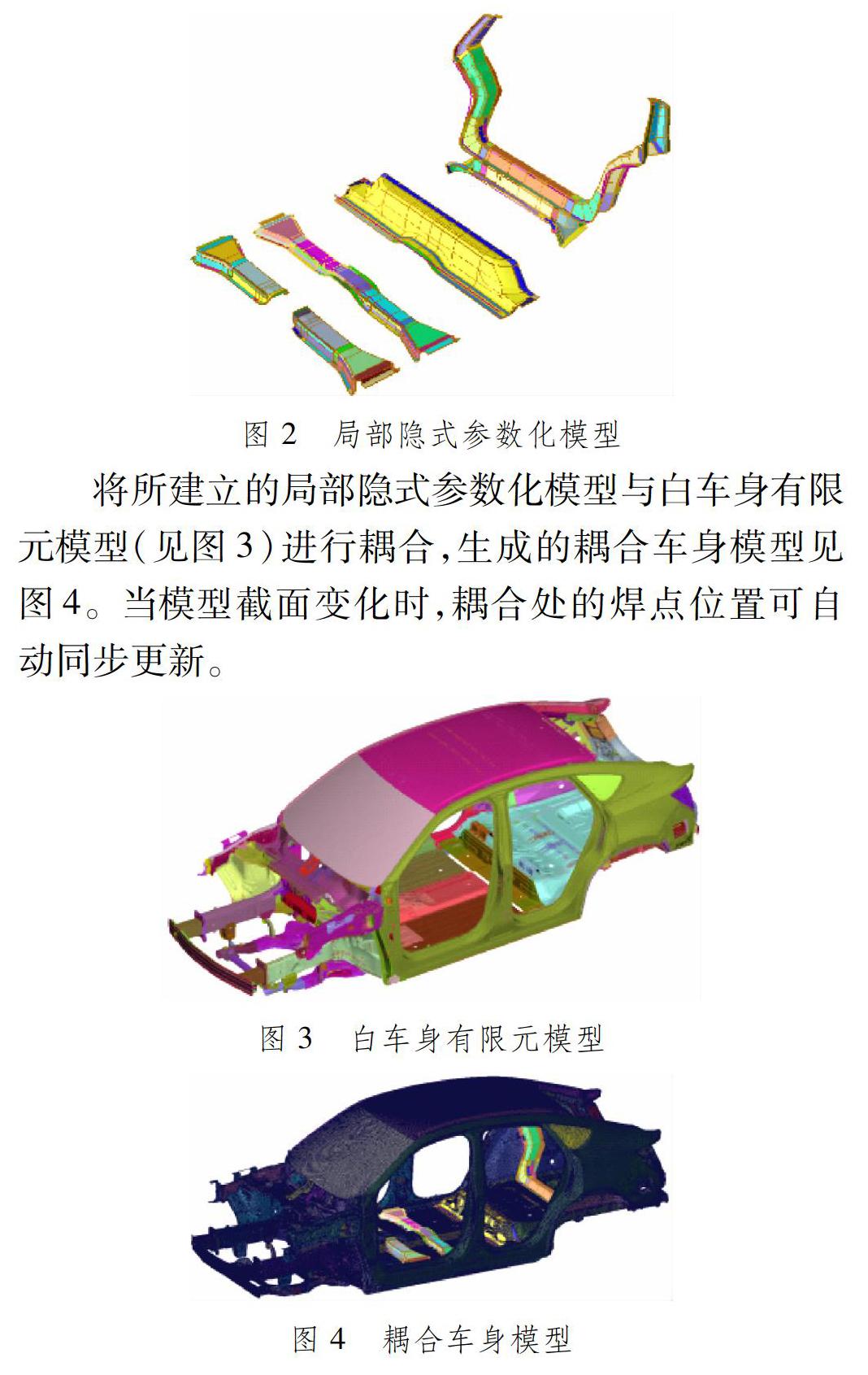

多层翻边考虑与其相连接的有限元模型的PID,耦合部位连接关系采用CWELD单元进行连接,连接方式定义为PARtpat。定义优化结构的PID输出方式为仅输出参数化模型中包含的组件,在模型截面变化时可实现焊点单元位置随变化后结构同步更新,保证焊接拓扑关系在参数化模型截面变化时的有效性和可靠性。所建立的局部隐式参数化模型见图2。

将所建立的局部隐式参数化模型与白车身有限元模型(见图3)进行耦合,生成的耦合车身模型见图4。当模型截面变化时,耦合处的焊点位置可自动同步更新。

2 耦合车身模型验证

为验证耦合车身模型的准确性,分别对其进行刚度和模态性能仿真计算,并将仿真结果与试验结果进行对比。

2.1 白车身扭转刚度和弯曲刚度试验

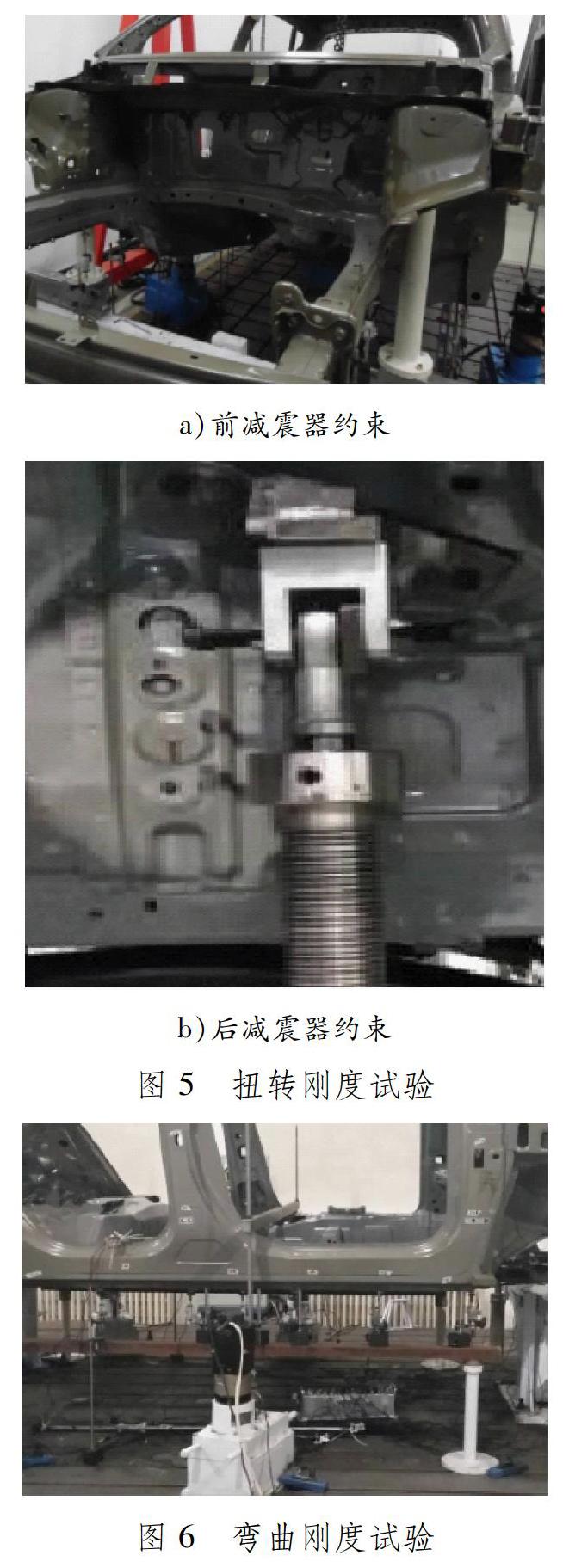

在对白车身进行刚度试验前,将前、后减震器支座与试验台固定,其中约束位置分别见图5和6。在车身前部施加4 080 N·m的扭矩,测量白车身的扭转变形;在门槛梁两侧分别施加2 224 N的垂向力,测量车身门槛梁的垂向位移,并计算车身的弯曲刚度。

2.2 参数化模型模态试验

在车身底部的纵梁上分别设置4个空气弹簧进行支撑,模拟车身的自由状态。模态试验时分别在车身右前纵梁和左后纵梁位置布置激振器,利用激振器产生的猝发随机信号对白车身进行激励,从而获得全部测点的加速度频响函数并进行综合分析,得到模态频率及其对应振型。激振器具体布置方式见图7和8。

2.3 模态和刚度仿真结果与试验结果对比

耦合模型仿真结果与试验结果对比见表1。由此可知:参数化模型与有限元模型的1阶扭转模态频率误差为3.3%,扭转刚度值误差为1.2%;参数化车身模型与有限元模型的误差控制在经验值5%以内,精度满足分析要求,可以作为后续优化的输入条件。

3 多学科集成优化

车身的轻量化应综合考虑车身的各种性能,如车身模态频率、弯曲刚度和扭转刚度等,是多学科集成优化设计过程。本文基于DOE方法建立近似模型,通过对近似模型寻优,得到满足不同学科工况条件的可行优化方案。

3.1 DOE方法

为分析参数对性能的影响趋势,评估参数的最佳取值方案,采用优化拉丁法制定DOE矩阵,分别计算车身刚度和模态性能。基于响应面法(response surface methodology, RSM)构建近似模型,利用非支配遺传算法NSGA-II进行寻优。

3.2 模态刚度优化

根据人机工程要求设置优化变量阈值,在整车坐标系中,x向范围设置为(-15,0),z向范围设置为(-10,0),负值表示截面减小。对刚度和模态性能采用优化拉丁法采样,样本点共80个,对每个变量取5个水平,其DOE计算流程和响应面优化流程分别见图9和10。

综合考虑所有性能变量的最佳水平组合方式,以白车身质量最小、扭转刚度最大为多目标优化函数,响应面优化后截面的变化值见表2。

4 优化设计方案性能验证

为验证优化方案的可行性,根据变量最优解输出截面变化参数,并对原结构方案进行同步更新,优化方案与原方案性能对比见表3。由此可知:优化后的零部件质量减少2.3 kg,轻量化率为8.1%;1阶扭转模态频率降低3.7%,扭转刚度降低7.6%;1阶弯曲模态的频率增加0.2%,弯曲刚度降低0.6%,但仍满足企业要求,说明优化方案可行。

5 结束语

基于隐式参数化技术建立某白车身局部参数化模型,通过设置相关参数,实现隐式参数化模型与非参数化模型自动耦合,使焊点单元位置可随变化后的结构同步更新。通过试验验证耦合模型的刚度和模态性能,采用DOE方法、近似建模和多目标优化等组合优化策略,对白车身关注部位的零部件进行轻量化设计。轻量化后车身整体性能均满足要求,说明基于隐式参数化模型耦合有限元非参数化模型的集成优化技术可实现车身局部结构截面快速优化。

参考文献:

[1] 门永新, 唐辉, 彭鸿, 等. 吉利自主车型的综合性能开发与CAE协同优化技术[J]. 中国工程科学, 2014, 16(1): 23-35. DOI: 10.3969/j.issn.1009-1742.2014.01.003.

[2] 史国宏, 陈勇, 杨雨泽, 等. 白车身多学科轻量化优化设计应用[J]. 机械工程学报, 2012, 48(8): 110-114. DOI: 10.3901/JME.2012.08.110.

[3] 史国宏, 陈勇, 姜欣, 等. 基于全参数化模型的白车身多学科设计优化[J]. 汽车工程, 2010, 32(11): 928-931. DOI: 10.19562/j.chinasae.qcgc.2010.11.002.

[4] 王登峰, 蔡珂芳, 马明辉, 等. 基于隐式参数化模型的白车身轻量化设计[J]. 汽车工程, 2018, 40(5): 610-616. DOI: 10.19562/j.chinasae.qcgc.2018.05.017.

[5] 王传青, 董传林, 马亮. 参数化白车身结构轻量化多目标优化[J]. 计算机辅助工程, 2018, 27(1): 15-21. DOI: 10.13340/j.cae.2018.01.003.

[6] 李楠, 高卫民, 戴轶. 基于隐式参数化模型的车身结构优化设计[J]. 汽车工程, 2008, 30(10): 857-860.

[7] HILMANN J, PAAS M, HAENSCHKE A, et al. Automatic concept model generation for optimisation and robust design of passenger cars[J]. Advances in Engineering Software, 2007, 38(11/12): 795-801. DOI: 10.1016/j.advengsoft.2006.08.031.

(编辑 武晓英)