PCI控制的九开关逆变器及谐波补偿控制研究

陈 蓓,郑恩让,郭 娜

(陕西科技大学 电气与控制工程学院,西安 710021)

0 引言

随着社会需求,大量的非线性、冲击性和不平衡性无功负荷的投入使用对电网的安全稳定运行产生了十分严重的影响。传统的三相电压型逆变器和APF滤波组合电路需要12个IGBT,生产成本较高,体积庞大。针对九开关逆变器具有体积小、安装灵活和价格便宜等特点[1],在电助力船舶[2]、变频器[3]、电动汽车[4]、在电能质量调节器、在线不间断电源[5-6]等领域已存在应用研究。

最早提出采用PWM作为九开关逆变器调制方法,造成开关管的损耗,同时电流谐波畸变率也较高。而SPWM调制采用了两组参考信号与载波信号进行逻辑比较产生脉冲信号,降低了开关管的损耗和电流谐波畸变率。鉴于九开关逆变器的特殊结构,为了实现逆变和滤波一体化的组合功能,选择合适的调制方式和工作模式尤为重要。

控制器的选择直接影响系统主回路逆变电路的控制效果。比例积分(PI) 控制器具有结构简单、鲁棒性强、适应性好,能够实现对直流信号的无净差跟踪等优点。因其简单的实现和满意的性能而在实际应用中得到广泛的应用[7-8]。但PI控制无法跟踪交流信号,无法实现交流信号中稳态无净差。相比之下,PR控制器具有较好的动态响应特性和较低的电流畸变率[9]。但由于理想的PR控制器存在谐振带宽较窄缺点,当电网中的频率发生变化,频率偏移时,如果PR控制器此时仍旧工作在之前设定好的谐振频率点,则会导致控制器增益大幅度减小,最终无法得到令人满意的电流控制效果[10]。而PCI控制能在保证控制器增益的同时,具有较好跟踪交流信号消除稳态误差的优点[11],系统有较好的动态和稳态性能。因此,选择PCI控制策略。

本文提出一种逆变与APF谐波补偿一体化九开关拓扑结构,采用SPWM异频调制方法,产生九开关所需要的驱动脉冲信号,实现电源侧将直流信号逆变为三相交流信号的同时对非线性负载产生的谐波进行补偿。设计PCI控制器参数,可以实现对交流信号稳态无净差跟踪,保证系统的稳态性能;同时,加快系统响应速度,保证系统的动态性能。PI电流环控制谐波补偿回路,实现逆变与谐波补偿协调运行,降低了电流谐波畸变率,提高了电能的质量。

1 SPWM调制九开关逆变器

1.1 九开关数学模型

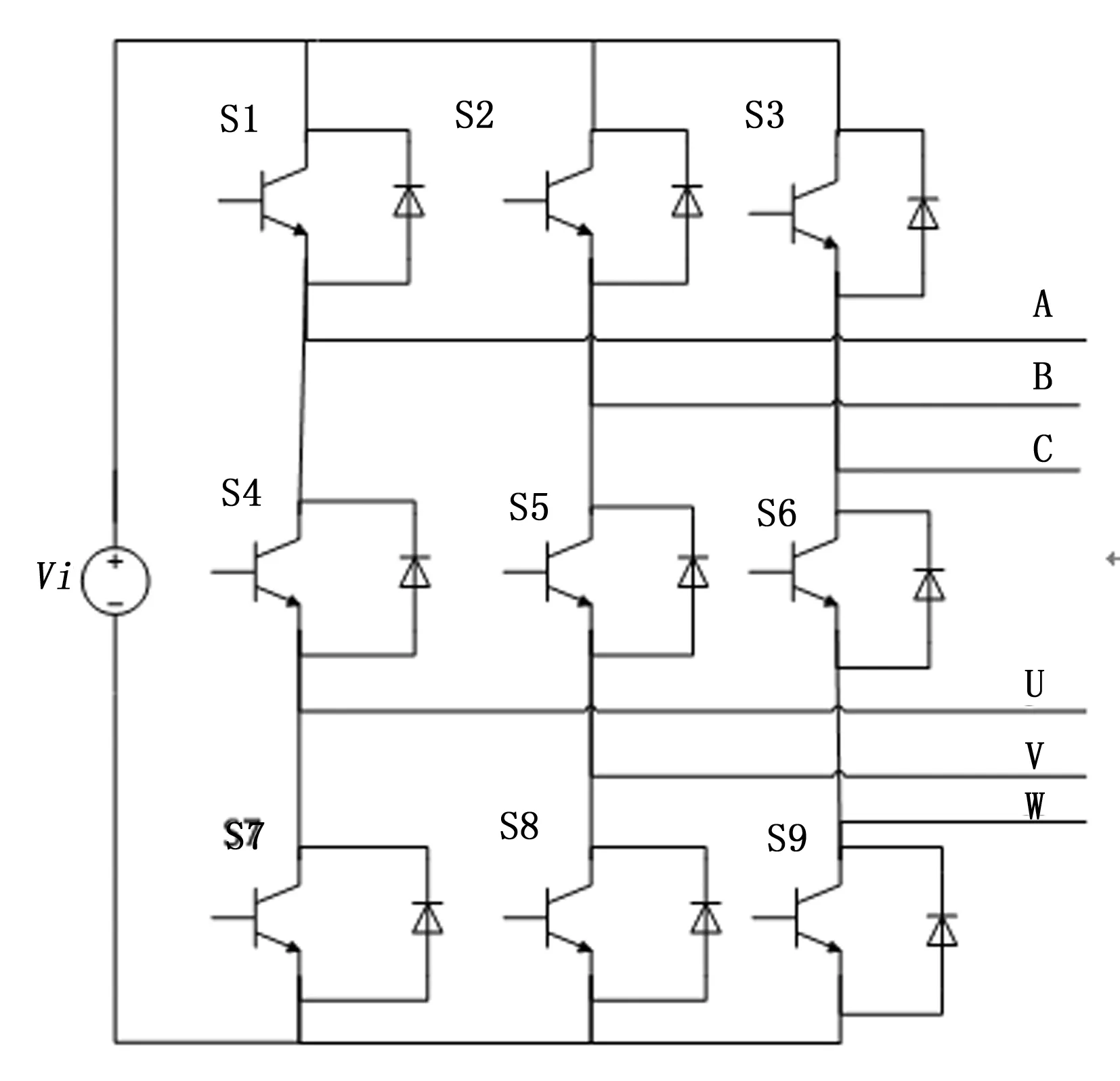

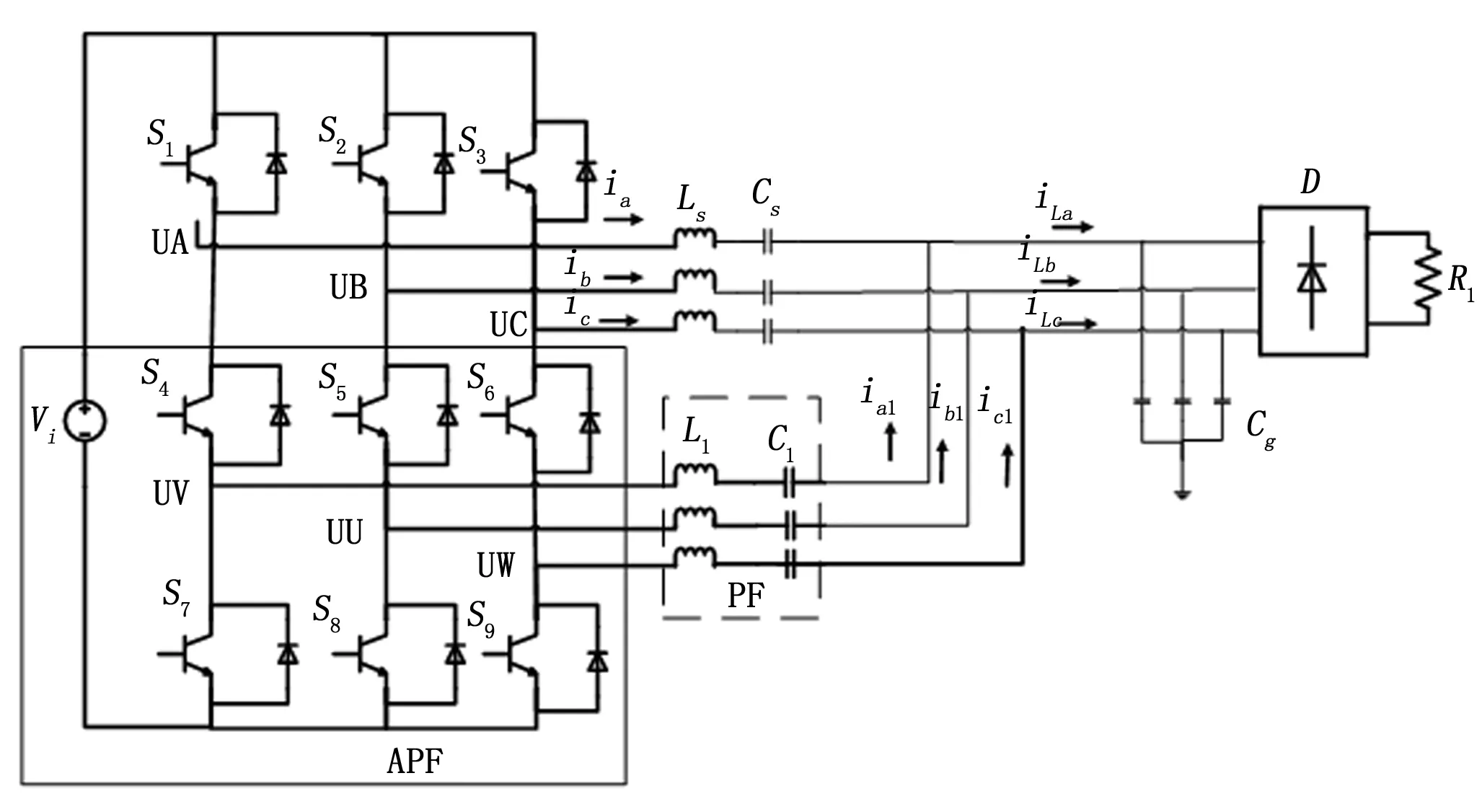

如图1所示,为九开关逆变器拓扑结构。九开关逆变器电路的拓扑结构由九个IGBT开关管分别并九个续流二极管构成,其中中间三个IGBT管S4、S5、S6为复用管;顶部三个开关管和中间三个复用的开关管共同组成电源侧逆变电路,将直流信号逆变为三相交流信号;底部三个开关管和中间三个复用开关管组成补偿侧逆变电路,逆变出需要补偿的谐波电路,因此九开关逆变电路有两组输出信号,两组参考信号分别为A、B、C逆变三相波形和U、V、W补偿三相波形,三个桥臂之间相互独立[12-13]。

图1 九开关逆变器拓扑结构

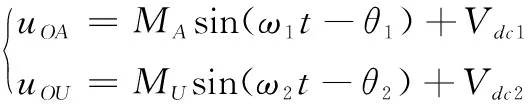

本文主要采用异频工作模式。以A相为例,上端口的正弦信号为uOA,下端正弦信号为uOU,三角波幅值为1。其数学表达如式(1)所示。

(1)

式(1)中,MA为上端口信号幅值,MU为下端口信号幅值,且必须满足MA+MU≤1.5或1[14]。ω1,ω2分别为上下端口参考信号角频率。在异频工作模式下,ω1≠ω2。θ1,θ2为上下端口信号初始相位。Vdc1,Vdc2为上下端口调制信号的直流偏置,满足公式(2)。

(2)

针对九开关逆变器的特殊结构,SPWM调制方式有载波宽度平均调制法,边值-共用调制法,谐波优化调制法等多种方法[15]。工作模式为同频调制和异频调制两种。为了实现逆变和滤波一体化的组合功能,选择合适的调制方式尤为重要。

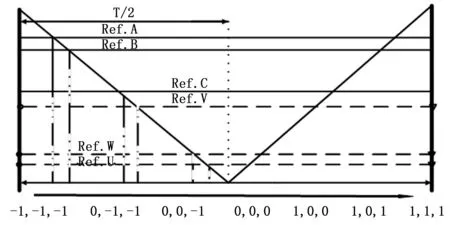

本文采用谐波优化调制法,可保证两路信号不交叉。采用SPWM调制如图2所示。

图2 九开关SPWM异频调制

1.2 九开关工作状态

九开关逆变器中九个IGBT开关管的开关状态与相互配合直接决定了九开关逆变器能否实现逆变与谐波补偿的功能。

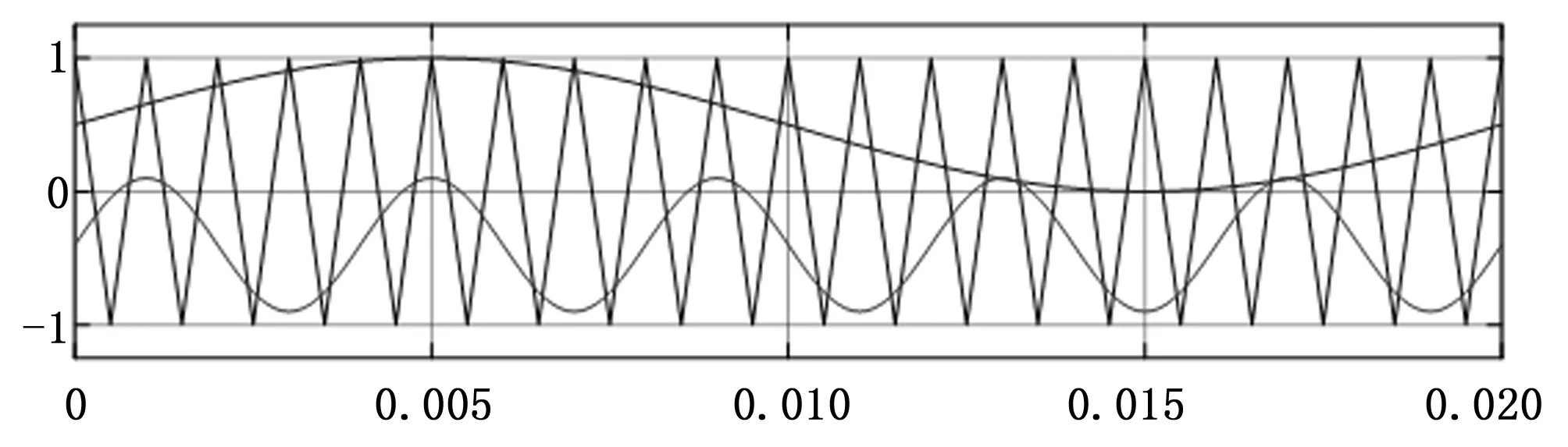

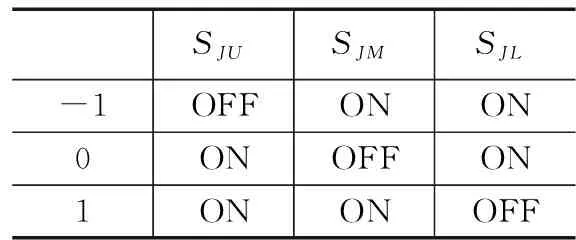

SPWM调制方式产生九种状态,为避免失真,必须保证uOA>uOU。通过比较调制信号和载波信号的大小,异或运算得到九开关的开关逻辑[2]。最上端三个IGBT管为SJU,中间三个复用的IGBT管为SJM,底端三个IGBT管为SJL。在九个开关管中,以-1,0,1三种数字表示顶端三个管子,中间三个,底端三个开关管对应两种工作状态[16]。例如,-1表示顶层SJU三个开关管为关闭状态,中间三个复用开关管SJM为打开的工作状态,底端三个开关管SJL为打开的工作状态。九种状态如表1所示。同时,为了更清晰的展示SPWM异频调制时,两组调制波信号与载波信号比较产生驱动信号的原理,得到对应一个周期内开关状态[14],图3所示。

表1 九开关逆变器开关状态

图3 九开关逆变器开关状态

从图3可知,半个周期内,以参考信号Ref.A与参考信号Ref.B的逻辑比较为例。进行比较后,顶层三个开关管的开关状态为{0,0,0},底端三个开关管的开关状态为{1,1,1},将顶端和底端开关状态进行异或,得到中间三个开关管的工作状态为{1,1,1}。对应表1,用{-1,-1,-1}表示九开关工作时九个IGBT管的其中一种开关状态。因此,一个完整周期中,在开关管的工作顺序中,{-1,-1,-1},{0,0,0},{1,1,1}分别为三种零矢量状态。{0,-1,-1}和{0,0,-1}表示为上端三个开关管和中间三个复用管有效,同时底部三个开关管为零矢量,此时电路为逆变状态,产生三相交流电[16]。{1,0,0}和{0,0,-1}表示下端三个开关管和中间复用三个开关管有效,同时顶部三个开关管为零矢量,此时电路为谐波补偿状态,补偿负载侧产生的谐波干扰。

2 九开关变换器控制策略研究

逆变和APF谐波补偿一体化九开关拓扑,如图4所示。顶部S1,S2,S3与复用的S4,S5,S6六个IGBT组成电源侧三相逆变主电路,主要将直流侧信号逆变为三相交流信号;底部的S7,S8,S9与复用的S4,S5,S6构成谐波补偿电路,针对非线性负载对逆变电路中产生的谐波干扰进行补偿。其中ia,ib,ic分别为网侧电流ia1,ib1,ic1为负载侧电流,iaL,ibL,icL为谐波补偿电流。LS和CS为网侧电感和电阻,Cg为负载侧电阻。APF有源滤波器,用于补偿低频谐波;PF电路用于滤除高频谐波。

图4 逆变谐波补偿一体化九开关拓扑

2.1 九开关中主回路逆变控制策略

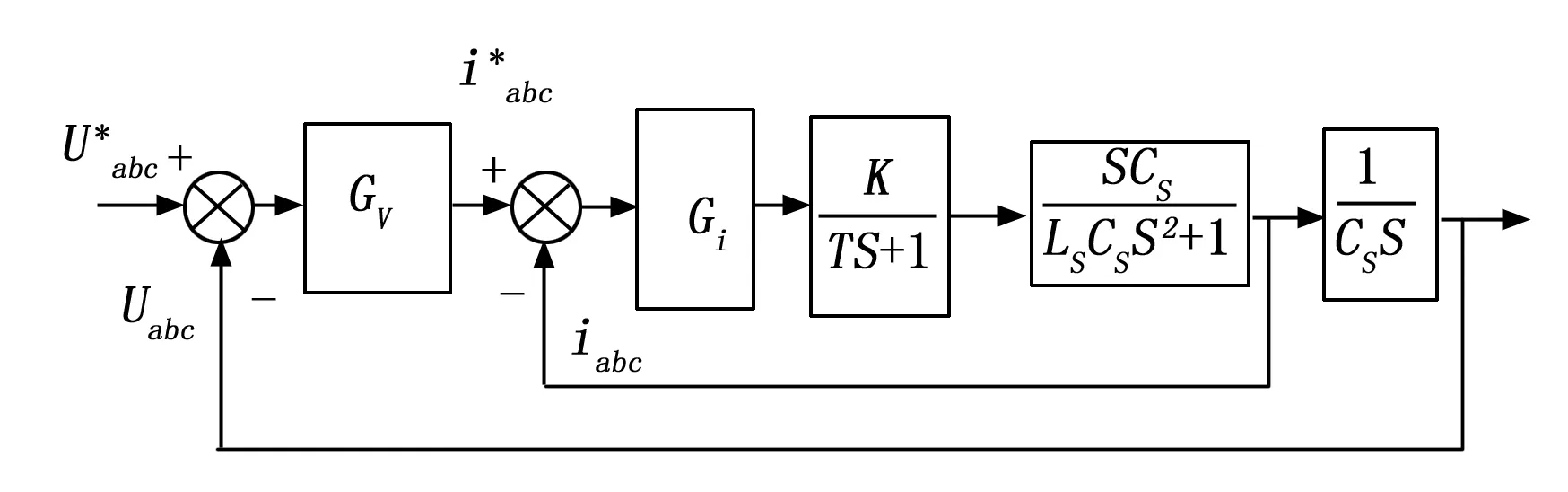

为了便于分析,将三相电压型逆变电路线性化。首先假设逆变电路的直流侧电压连续[17]。其次,假设开关频率非常高,可取为10 kHz。最后,保证逆变器的输出没有达到饱和状态。这样就得到了三相电压型逆变电路的线性模型[18],如图5所示,为网侧电压型逆变电路线性模型。

图5 逆变电路中双闭环线性控制

为了保证系统的快速性和具有较强的鲁棒性,内环控制器Gi(s)选择PI控制器。电压外环GV(s)直接影响系统的动态和稳态性能,因此电压外环选择PCI控制器保证交流信号幅值和相位稳态无误差,准确跟踪交流信号。

由图5可得到电流环的被控对象的传递函数Gp1(s)为:

(3)

当开关管的延迟时间较短,忽略延迟时间T,因此可得内环的开环传递函数为:

(4)

内环采用PI控制器,其传递函数为:

(5)

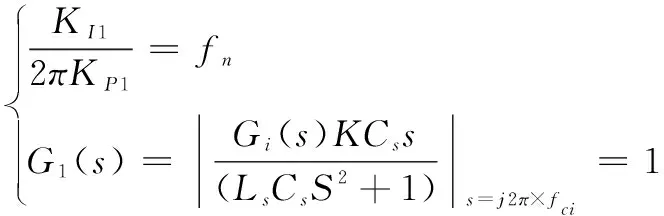

电流内环穿越频率应该同时满足系统的稳态和动态性能,fn为被控对象的转折频率,如式(6)所示。

(6)

(7)

在穿越频率处G1(s)的增益为1,即:

(8)

式(8)中KP1为PI控制器的比例系数,KI1为PI控制器的积分系数。积分环节实现输出脉冲信号不断续,PI控制保证了系统响应的快速性和电流不间断性。最终可以得到内环的闭环传递函数如式(9)所示。

(9)

经Matlab设计并仿真,PI控制器参数取为KP1=3,KI1=336.4。

开环时,系统的被控对象为:

(10)

当设计外环时,可将内环整体作为被控对象。从控制的角度分析,由于被控对象输入信号为50 Hz正弦波,希望其输出信号也为50 Hz正弦波。所以实际被控对象的传递函数相当于内环闭环传递函数其幅频特性上50 Hz频率所对应的增益。因此,一般在设计外环控制器时可简单将内环等效为一个比例环节,简化等效和计算的复杂性,设等效的比例系数为KW。

KW=|Φ1(s)|s=j2π×50≈1

(11)

由于PCI控制器传递函数为:

(12)

根据式(12)和结构框图5,在外环加入电压环控制器后的开环传递函数G2(s)为:

G2(s)=GV(s)KW

(13)

2.2 九开关中谐波补偿研究

2.2.1 谐波检测

非线性负载由整流桥、电阻R2和电感L2组成,对电源侧产生各次谐波干扰,其中6n±1次谐波含量最多。APF能否实现电流的精确补偿,谐波的检测和提取尤为重要,考虑到此次所设计系统的复杂性,本文选用最简单方便的谐波检测算法,采用基于瞬时有功ip和瞬时无功iq理论的谐波检测方法。设负载侧三相电流的瞬时值为ia,ib,ic。三相电流的瞬时值是由基波和谐波组成,表达式如下:

(14)

将逆变电路负载侧的三相瞬时电流变换到d-q坐标系下,由坐标变换得:

(15)

式中,C为坐标变换矩阵;ip和iq为d-q坐标系中的分量;ia,ib,ic为a、b、c坐标系中的分量;ω2t为d-q坐标系中旋转角。

当三相电流中有谐波时,进行傅里叶分解,将三相瞬时电流表达式带入式(15)中,可计算瞬时有功和无功电流。

(16)

在式(16)中,I为基波幅值,而In为N次谐波幅值,ω2t为d-q坐标系中旋转角,θ和θn分别为基波初始相位和N次谐波初始相位。

由式(16)可知,负载侧电流既有基波又有谐波分量,为了得到基波分量ias,ibs,ics,将负载侧三相瞬时电流由Clark变换从a、b、c三相自然坐标系变换到αβ两相静止坐标系。通过瞬时功率计算有功和无功功率变换到d-q旋转坐标系中,只有直流信号通过低通滤波器得到电流基波分量,将直流信号从d-q旋转坐标系变换到a、b、c三相自然坐标系后得到三相基波的交流信号。最终将负载电流信号与电流基波信号做差,就能检测提取出谐波分量iac,ibc,icc[20]。

图6 谐波检测原理图

2.2.2 逆变与谐波补偿控制策略

九开关逆变器中,主电路为电源侧逆变电路,采用PCI电压外环,PI电流内环双闭环控制策略,从电源侧得到指令电压信号,与反馈电压信号做差,产生的误差经过PCI控制器后送入电流内环,作为电流内环的指令信号。电流指令信号与反馈电流信号做差,误差信号经过PI控制器,最终产生SPWM脉宽调制信号驱动顶端三个IGBT开关管;同时,由于非线性负载的存在导致电源侧逆变的三相电流波形发生畸变,采集负载侧三相电流信号,经过谐波检测和提取得到需要补偿的电流指令信号,谐波补偿的实现是将指令电流信号与反馈得到实际的补偿电流信号相减,其误差信号进行PI控制后与三角波进行比较产生SPWM信号驱动底部三个开关管。为了使九开关正常工作,既能实现电源侧将直流信号逆变成三相交流信号,同时实现补偿侧对谐波进行补偿。将顶部三个开关管的驱动信号与底部三个开关管的驱动信号进行异或运算,共同构成九个IGBT开关管的触发脉冲信号,实现逆变与谐波补偿功能。

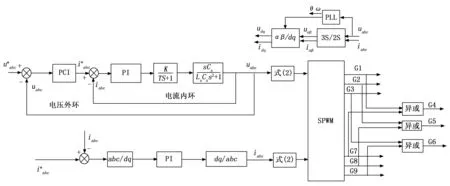

综上分析,九开关拓扑结构总控制策略框图,如图7所示。

图7 九开关拓扑总控制策略框图

3 仿真分析

3.1 九开关电路谐波补偿有效性分析

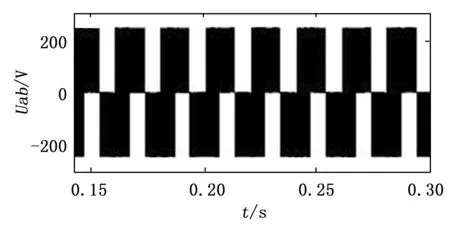

采用SPWM调制九开关拓扑,主回路采用PCI、PI双闭环控制策略,其中电压外环用PCI控制策略,内环采用PI控制策略。九开关逆变器采用异频调制。正常工作下,图8为九开关电源侧侧A相电压,图9为APF补偿侧A相电压。

图8 电源侧相电压

图9 补偿侧相电压

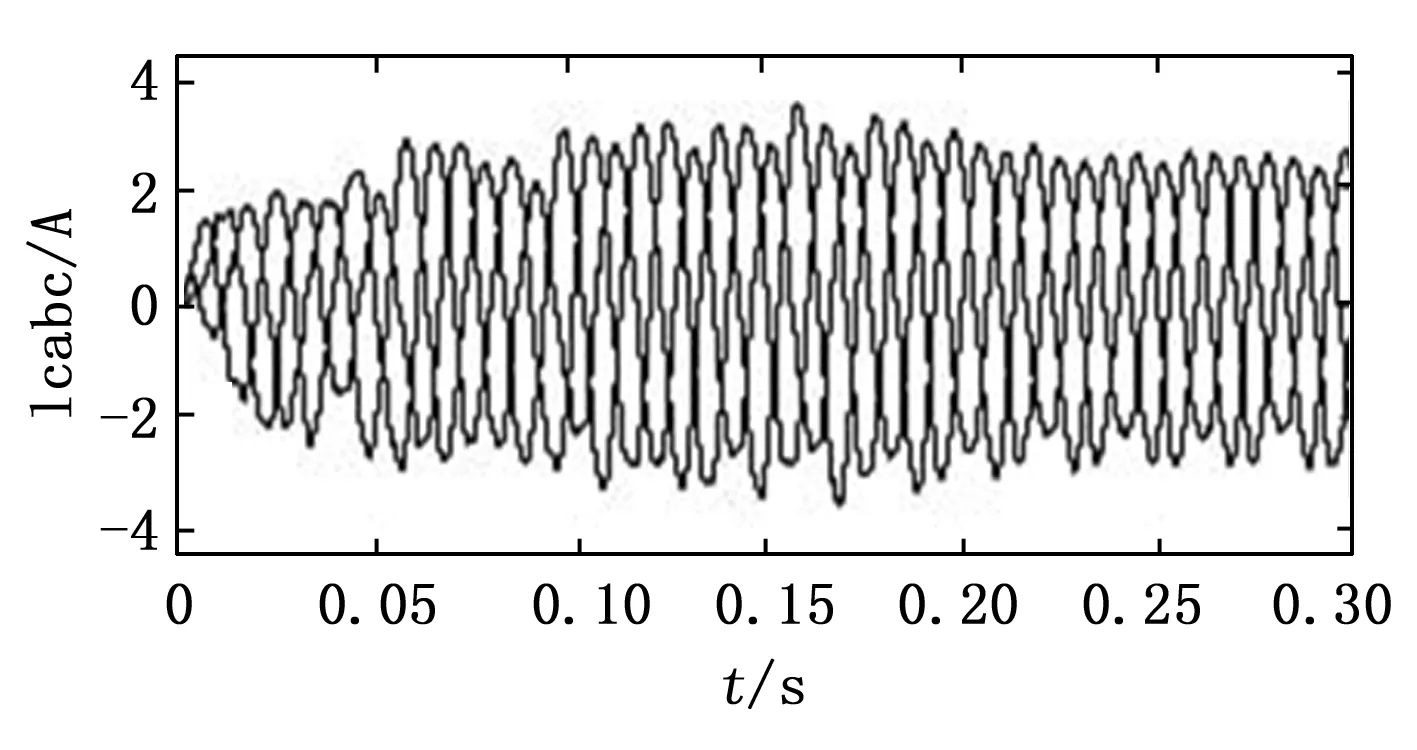

顶端三个开关管和中间三个复用开关管组成的逆变电路产生正弦波形。由于非线性负载存在,使得电源侧电流波形发生畸变。如图10所示,ILabc为APF补偿前的负载侧三相电流波形。本文设计的逆变与谐波补偿一体化的九开关结构中,谐波补偿侧LC可抑制高频谐波,APF主要补偿低频次谐波。此时为中间三个复用的开关管和底端三个开关管共同工作在逆变补偿状态,逆变产生所需要补偿的谐波波形。图10中Icabc为APF补偿后的电源侧三相电流波形,即九开关正常工作时电源侧波形图。

图10 补偿前后负载侧与电源侧电流

在九开关逆变器中,中间三个复用的开关管和底端三个开关管共同构成了补偿侧,对非线性负载产生的谐波进行补偿后,电源侧输出三相正弦波,证明了九开关补偿侧设计的有效性。

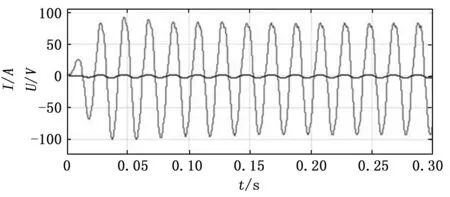

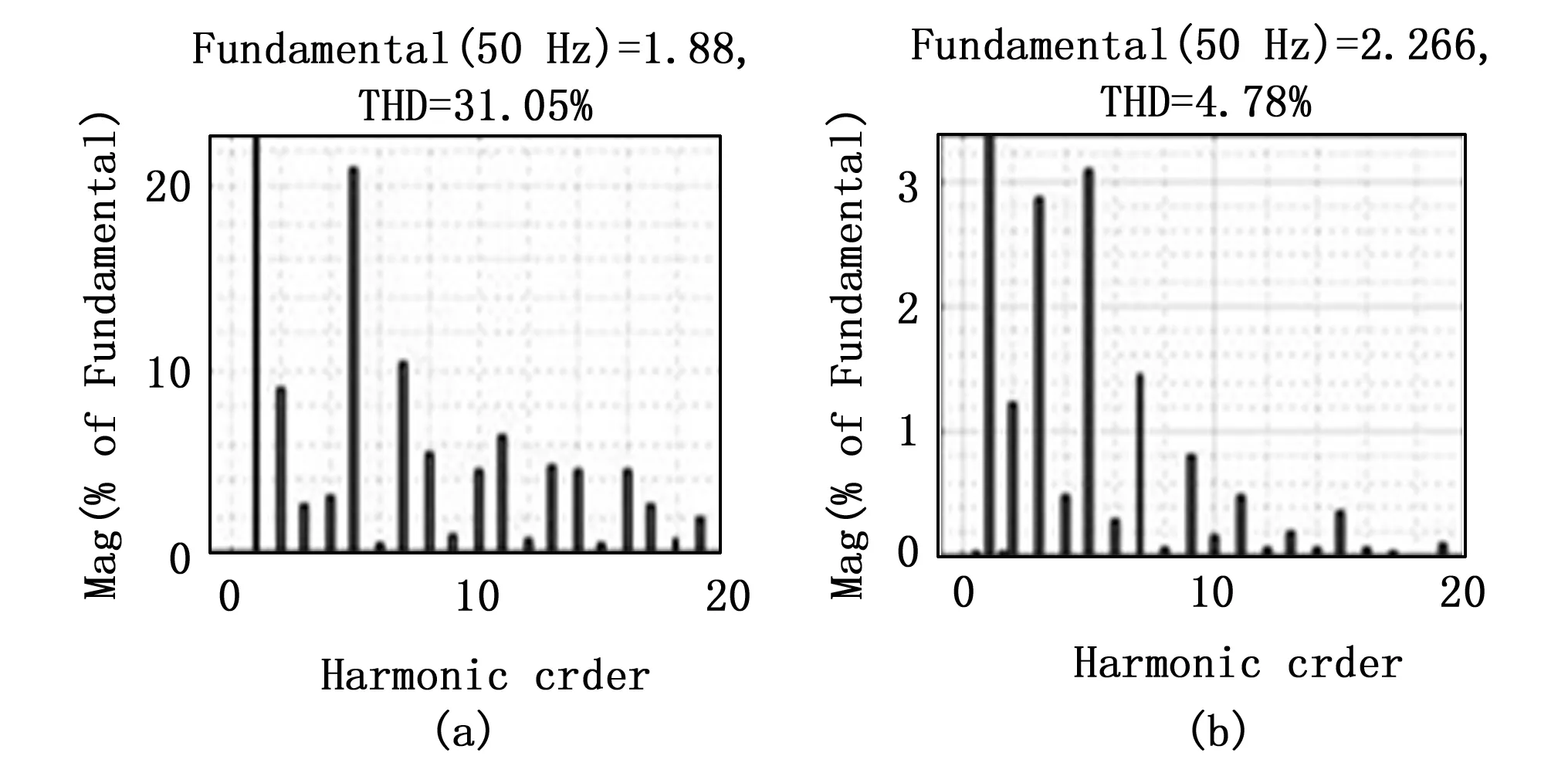

以A相为例,图11为逆变侧输出电压电流波形,图中电压电流同相位,有功功率提高。图12给出了补偿前后的逆变侧电流总谐波畸变率。

图11 电源侧a相电压电流波形

图12 补偿前后电源侧电流总谐波畸变数

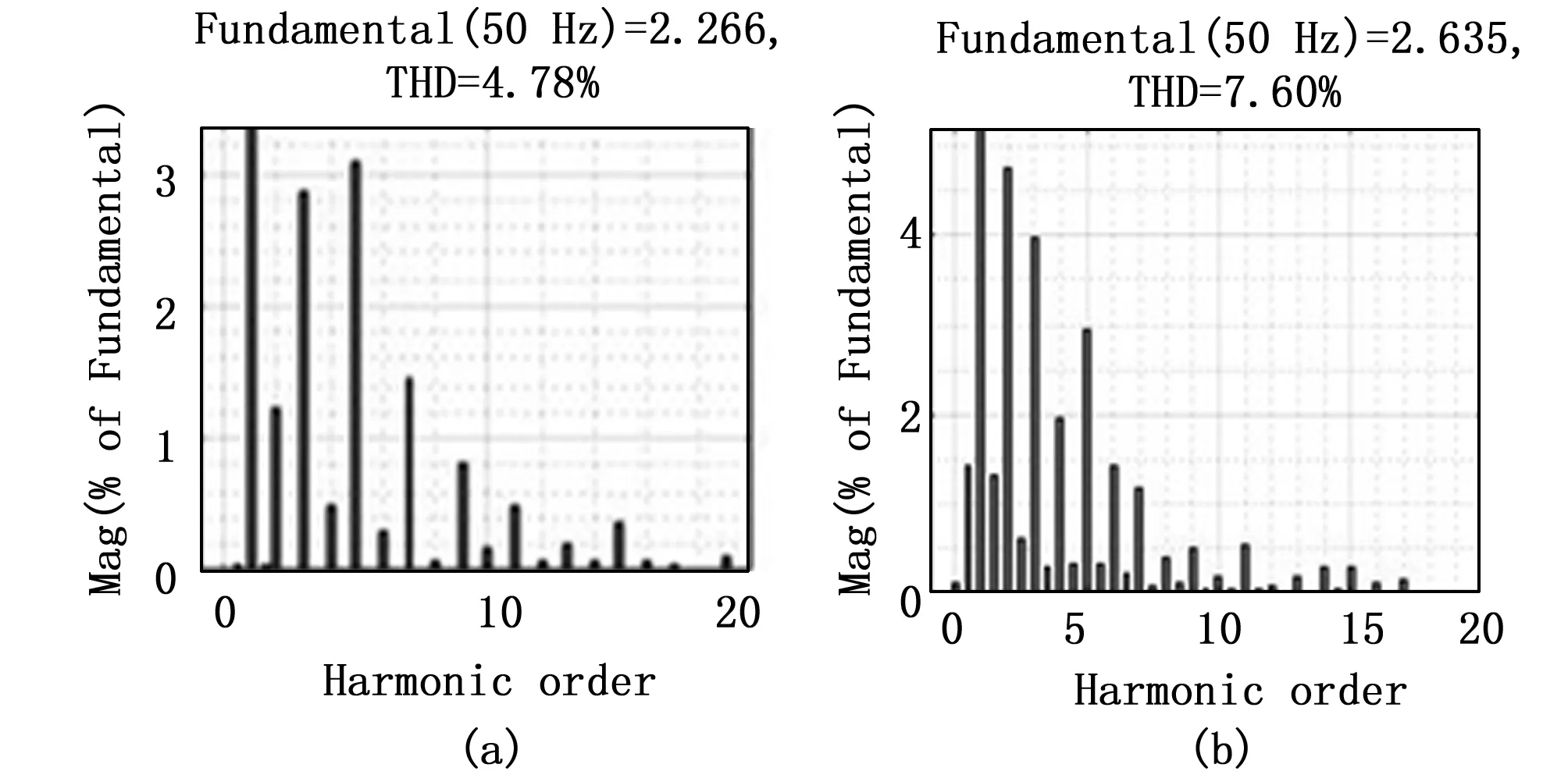

从图12可看出,未补偿的电源侧电流谐波畸变率为31.05%,补偿后电源侧电流谐波畸变率为4.78%。补偿后电源侧电流谐波畸变率大幅下降,输出三相电流信号更加稳定平滑,谐波含量降低,电能质量显著提高。

3.2 不同控制策略下主回路输出波形分析

为了体现九开关采用控制策略的合理性,对九开关分别采用PI双闭环控制策略,PCI电压外环和PI电流内环控制策略。通过对比不同控制策略在主回路中产生的不同效果,说明控制器参数设计的合理性与控制策略选取的可行性。

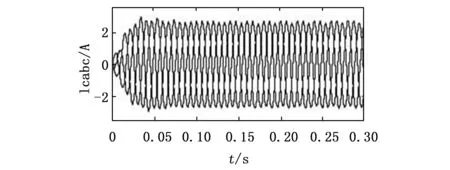

图13和图14分别为PI双闭环控制策略下补偿后电源侧三相电流波形和PCI、PI双闭环控制策略下补偿后电源侧的三相电流波形。通过与PI双闭环控制对比,PCI电压外环、PI电流内环双闭环控制下的波形质量更佳,消除了交流信号幅值和相位稳态误差,可以实现交流信号下稳态无净差跟踪,保证了系统良好的稳态性能;同时,系统响应速度更快,在0.05 s时就达到了稳态,保证了系统的动态性能。

图13 PI双闭环控制的电源侧电流

图14 PCI、PI双闭环控制的电源侧电流

在PCI、PI双闭环控制下的电流波形THD比PI双闭环控制下的THD值更小,输出电能质量更高。以A相为例,图15(a)为电源侧PCI、PI双闭环控制策略下输出三相电流波形,谐波畸变率为4.78%;图15(b)为PI双闭环控制策略下电源侧三相电流波形,谐波畸变率为7.60%。

图15 不同外环控制输出电流畸变率

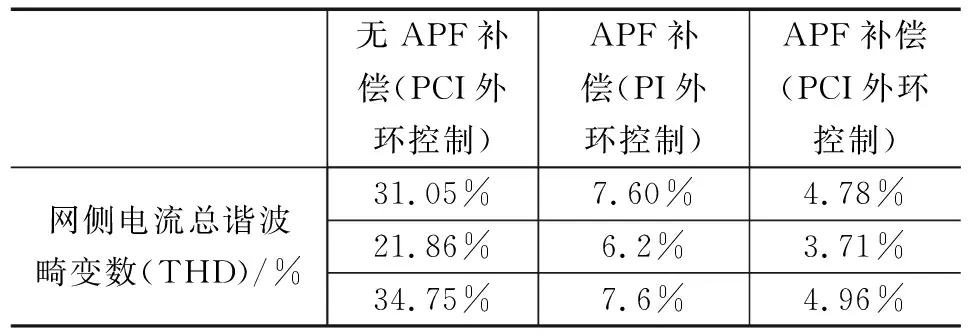

为了更直观比较三相无APF补偿,有APF补偿下PI双闭环控制和PCI、PI双闭环控制输出电流质量,各THD值见表2。

表2 THD仿真参数比较

通过表2对比可知,采用PCI、PI双闭环控制策略比PI双闭环控制效果更好,谐波畸变数更小,可消除稳态误差,加快系统响应速度,保证了系统动态和稳态性能。同时证明APF可有效的补偿逆变侧谐波,提高电能质量。

4 结束语

本文提出了一种逆变和谐波补偿一体化的九开关拓扑结构,相比传统的三相逆变和APF有源滤波电路12开关拓扑结构,九开关拓扑复用了三个开关管,节省了三个IGBT,降低了成本。此外,通过比较九开关逆变器有APF补偿时和无APF补偿下的三相电流波形,验证了PCI控制下九开关逆变和谐波补偿一体化电路中谐波补偿的有效性。最后,研究了主回路逆变电路选用PCI控制策略,经过Matlab/Simulink仿真后的输出电流波形,分析了PCI、PI双闭环控制和PI双闭环控制输出三相电流波形,验证了PCI控制可消除交流信号幅值和相位稳态误差,并且加快了系统响应速度。