垃圾焚烧炉用滑动平台自动化生产线的设计与实现

刘天宝,傅朝斌,辜晓飞,邓嵛曦,吴樟洪,刘 祥

(重庆机电智能制造有限公司,重庆 401123)

0 引言

垃圾焚烧炉是垃圾发电厂重要设备,其设计制造技术水平对垃圾焚烧发电的效率及安全性有重大影响。随着我国城市化发展程度逐渐提高,近年来城市规模迅速扩大,人们的消费水平不断提高,垃圾产生量日益增加[1],垃圾焚烧炉设备需求量高速增长。垃圾焚烧炉巨大的市场需求对焚烧炉装备的生产效率和质量提出了更高要求,迫切需要提升焚烧炉的制造装备水平,实现数字化、智能化制造[2]。

滑动平台是垃圾焚烧炉的关键部件,由于滑动平台结构复杂,品种多,生产工序多,滑动平台的生产制造智能化实施难度较大,因此滑动平台的生产仍以人工为主,该种方式存在生产效率低、产品一致性差、劳动强度大等问题。基于此,本文对滑动平台生产工艺及自动化生产线进行研究,设计了一条包括多个作业模块的滑动平台装配焊接生产线,该产线对于提高滑动平台生产效率和产品质量具有重大的现实意义。

1 滑动平台结构

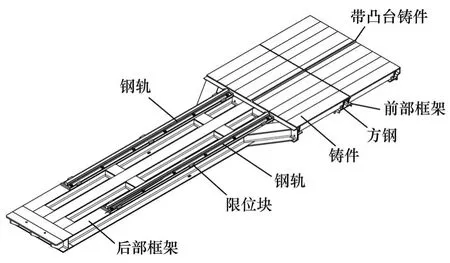

如图1所示,滑动平台主要由前部框架、方钢、铸件、钢轨、限位块、后部框架组成。其中,前部框架与后部框架通过螺栓进行连接,并在前后接触面上部进行焊接加固。方钢焊接于前部框架的底面;铸件装配于前部框架上,并通过方钢进行限位,铸件分为前部铸件与后部铸件,且有多种宽度规格,铸件在装配前需对铸件底面进行打磨或点焊磨平处理以弥补前部框架组焊件的焊接翘曲变形。钢轨装配于后部框架上,并用螺栓紧固,螺栓紧固后在钢轨四周焊接限位块进行二次限位。整个滑动平台装配完成后要求各铸件上平面具有一定的平面度;另要求铸件上平面与钢轨上平面具有一定的高度差。

图1 滑动平台外形图

2 生产线整体布局及工艺流程

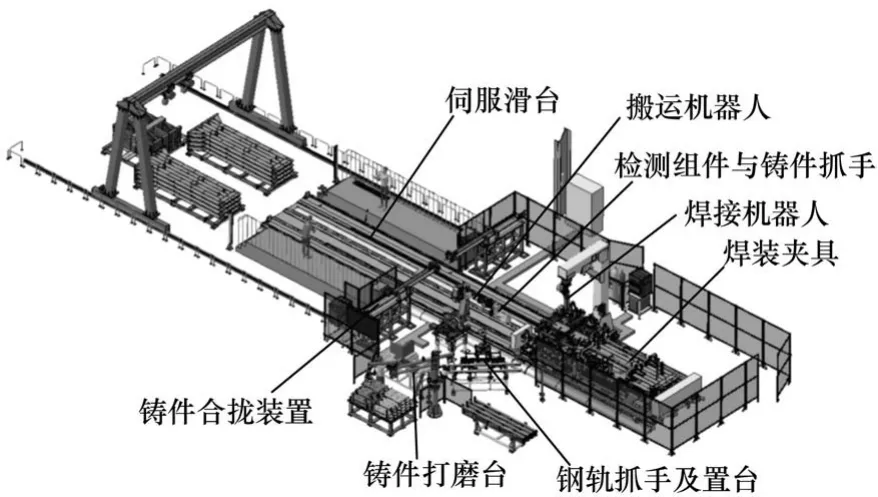

滑动平台装配焊接生产线根据装配焊接工艺及最优生产节拍进行整体布局[3-4]。如图2所示,主要包括7个生产模块:伺服滑台;焊装夹具;焊接机器人及搬运机器人;钢轨抓手及置台;铸件打磨台;检测组件与铸件抓手;铸件合拢装置。

滑动平台装配焊接生产线的工作过程如下。

(1)伺服滑台带动焊装夹具滑到人工操作区,站内行车分别将滑动平台前部框架、后部框架搬运至焊装夹具上。

图2 生产线布局图

(2)焊装夹具对前部框架及后部框架进行定位夹紧;人工装配并紧固前部框架与后部框架的连接螺栓;人工装配方钢,夹具对方钢进行定位夹紧。

(3)伺服滑台滑到机器人操作区,搬运机器人搬运钢轨至后部框架相应位置,夹具分别对两侧钢轨进行定位夹紧。

(4)伺服滑台滑到人工操作区,人工紧固钢轨;人工装配钢轨限位块,并对限位块进行点焊处理。

(5)伺服滑台滑到机器人焊接工位,焊接机器人焊接前部框架与后部框架接触面的上部,焊接方钢和限位块。

(6)伺服滑台滑到机器人检测工位,搬运机器人检测前部框架平面度。

(7)人工操作助力臂将中间带凸台铸件搬运至打磨台,打磨台对铸件进行定位夹紧,搬运机器人到打磨台检测铸件的底面,人工对铸件底面进行打磨或点焊磨平处理。

(8)机器人搬运并装配中间带凸台铸件,机器人检测该铸件上平面的平面度,若平面度不合格,机器人将铸件抓回至打磨台,人工对其打磨点焊后,机器人再次搬运并装配该铸件,直至铸件上平面满足平面度要求。

(9)伺服滑台滑到人工操作区,人工在中间带凸台铸件的两侧装配圆棒,并对圆棒进行焊接以定位铸件。

(10)伺服滑台滑到机器人操作区,搬运机器人检测前部框架及其余铸件底面的平面度;人工打磨点焊其余铸件底面;机器人搬运并装配其余铸件;机器人检测其余铸件上平面的平面度,直至满足要求。

(11)伺服滑台滑到铸件合拢工位,铸件合拢装置抱紧合拢铸件。

(12)伺服滑台滑到人工操作区,人工装配并焊接挡块以限位两侧铸件;站内行车将成品滑动平台搬运下线。

3 生产线关键模块设计

3.1 伺服滑台

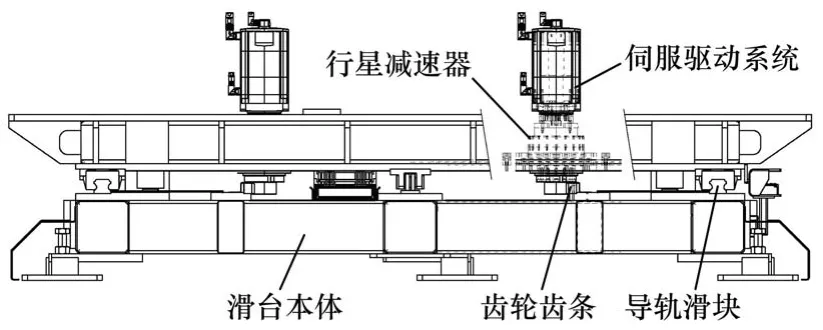

图3 伺服滑台

伺服滑台主要由滑台本体、导轨滑块、伺服驱动系统组成,如图3所示。伺服滑台用于搭载焊装夹具,使焊装夹具根据生产工艺流程在人工操作区与机器人操作区往复运动。滑台采用两台5 kW的伺服电机作为动力,采用行星减速器提高扭矩,采用齿轮齿条驱动滑台运行,采用直线导轨进行导向。

3.2 焊装夹具

焊装夹具由前部框架焊装夹具、后部框架焊装夹具及伺服丝杠机构组成,如图4所示。前部框架焊装夹具主要用于对前部框架及方钢的定位夹紧;后部框架焊装夹具主要用于对后部框架、钢轨的定位夹紧,以及对限位块的定位;伺服丝杠机构用于实现10种不同滑动平台产品的共线生产。

图4 焊装夹具

前部焊装夹具采用圆销与菱形销相结合的方式对前部框架水平方向进行定位;采用主支撑块与辅助支撑块对前部框架竖直方向进行定位;采用6组强力夹紧气缸对前部框架进行夹紧。方钢下表面贴合前部框架使其在竖直方向进行定位;焊装夹具采用限位块对方钢水平方向进行定位;前后方向采用人工装配到位;采用压紧块对方钢进行夹紧。

后部焊装夹具采用圆销与菱形销相结合的方式对后部框架水平方向进行定位;采用主支撑块与辅助支撑块对后部框架竖直方向进行定位;采用4组强力夹紧气缸对后部框架进行夹紧。导轨下表面贴合后部框架使其在竖直方向进行定位;焊装夹具采用4组定位机构对导轨进行水平方向定位;导轨长度方向定位采用机器人保证;焊装夹具采用3组压紧块对导轨进行夹紧。

伺服丝杠机构使前部框架及后部框架焊装夹具有不同的工作位置,进而保证对不同规格滑动平台产品进行定位夹紧。伺服丝杠机构在前部框架设置有7个停止位,在后部框架设置有4个停止位,保证10种产品可共线生产。

3.3 焊接机器人及搬运机器人

根据滑动平台自动化生产需要,生产线布置1台焊接机器人及1台搬运机器人。通过计算工件重量及抓手重量,同时结合工件搬运的可达性,选用搬运机器人型号为发那科R-2000iC/210F。搬运机器人采用一机两用的方式,即用于铸件及钢轨的搬运。机器人采用快换装置分别与铸件抓手、钢轨抓手进行连接,即机器人六轴末端安装一个快换装置主盘,铸件抓手与钢轨抓手各安装一个快换装置副盘,快换装置主盘与副盘进行连接。

根据滑动平台焊接作业半径及待焊工件结构特点选用焊接机器人的型号为发那科M-20iA/12L。该机器人倒挂安装于C形架上,满足焊接可达性要求。机器人具有焊缝寻位、跟踪功能,焊接过程中传感器将焊缝偏差输出到机器人控制柜,然后机器人进行焊接路径纠偏[5],进而保证焊接质量。

3.4 钢轨抓手

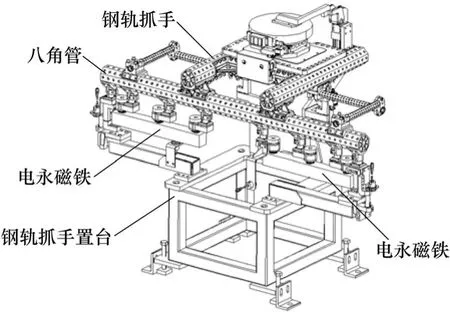

如图5所示,钢轨抓手采用电永磁铁作为执行末端。电永磁由永磁材料产生吸力,通过电来控制电永磁有磁力或者无磁力的磁力搬运夹持系统[6],具有吸力强、高效率、高精度、节能、安全可靠等优点[7]。抓手框架采用铝合金八角管搭接而成以减轻抓手重量,抓手通过快换装置与机器人进行连接。该装置工艺流程如下:(1)伺服滑台滑到机器人操作区的钢轨装配工位,搬运机器人通过快换装置与钢轨抓手进行连接;(2)机器人带动钢轨抓手到钢轨精定位置台,抓手通过电永磁铁吸盘先后抓取两根钢轨至滑动平台后部框架相应位置;(3)钢轨装配完成后,机器人将钢轨抓手放置于钢轨抓手置台上以为后续抓取铸件做准备。

图5 钢轨抓手

3.5 铸件打磨台

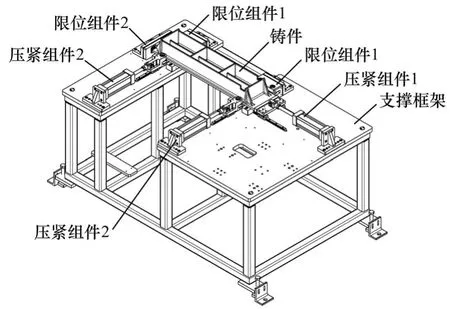

铸件打磨台主要由支撑框架、压紧组件1、限位组件1、铸件、限位组件2、压紧组件2等部件组成,如图6所示。该装置能有效地对多种不同宽度规格铸件进行自动夹紧定位,并进行规格识别。

图6 铸件打磨台

打磨台工艺流程如下。

(1)铸件通过助力臂搬运至打磨台上,此时铸件在打磨台上有个初步位置。

(2)两个压紧组件2同时动作,气缸推动铸件至限位组件1的轴承限位面,其中,压紧组件2的气缸具有一定行程,因此能确保不同宽度规格的铸件在前后方向进行夹紧定位;铸件经过压紧组件2及限位组件1定位后,压紧组件1动作,推动铸件至限位组件2的定位面。

(3)铸件在前后、左右方向被可靠夹紧定位,铸件夹紧定位后,打磨台采用多传感器组合的方式对铸件型号进行识别。

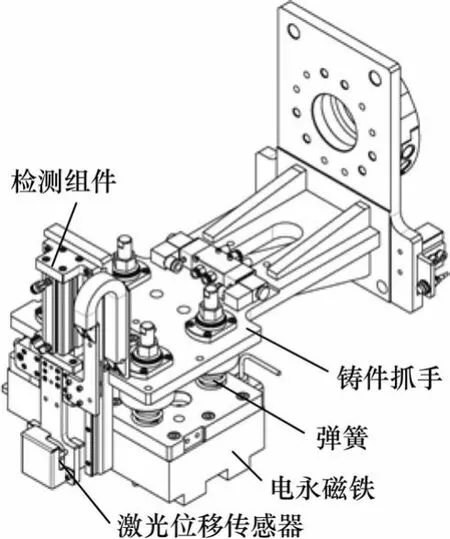

3.6 检测组件与铸件抓手

如图7所示,检测组件搭载于铸件抓手上。检测组件及铸件抓手的工艺流程如下。

(1)机器人带着检测组件到达前部框架相应位置,随后检测组件采用激光位移传感器检测前部框架上与铸件接触的4个接触面,得到检测数据,并通过计算得到铸件相应位置的打磨量及点焊量。

(2)机器人带着检测组件到达铸件打磨台位置,人工按照相应的打磨量及点焊量对铸件底面进行打磨或点焊。打磨或点焊完成后,机器人带动铸件抓手利用电永磁铁将铸件搬运至前部框架相应位置。

(3)机器人带着检测组件对铸件上平面的平面度进行检测,若铸件上平面的平面度超差,抓手将铸件抓回至打磨台,人工根据相应的检测数据对铸件进行打磨或点焊处理,直至铸件装配到前部框架后铸件上平面的平面度满足要求。铸件装配检测完成后,机器人将铸件抓手放置到打磨台上以为后续抓取钢轨做准备。

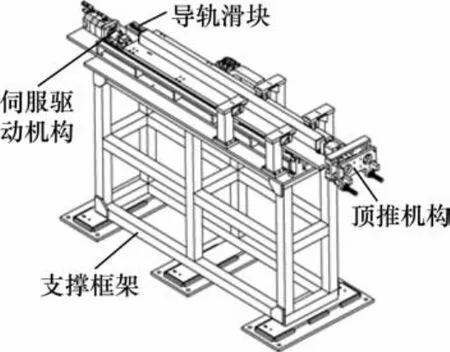

3.7 铸件合拢装置

如图8所示,铸件合拢装置主要由支撑框架、顶推机构、伺服驱动机构、导轨滑块等组成。该装置布置于机器人操作区的铸件合拢工位,位于滑动平台的两侧,对称布置。该装置工艺流程如下:滑动平台铸件装配检测完成后,伺服滑台滑到铸件合拢工位;铸件合拢装置伺服驱动机构动作,丝杠螺母驱动顶推机构向前运动到相应位置;顶推机构动作,气缸推动铸件前移,进而完成铸件合拢。

图7 检测组件与铸件抓手

图8 铸件合拢装置

4 生产线实现

图9 滑动平台装配焊接生产线现场图

按照生产线的布局规划,最终实现的滑动平台装配焊接生产线如图9所示。该装配焊接生产线控制系统采用西门子S7-1500F PLC型控制器及触摸屏,用于执行指令输入、手自动控制切换、参数设置、产量统计以及故障原因显示等[8]。生产线实地安装调试投入运行后,经过几个月试生产表明,生产线各模块设计合理,运行平稳,故障率低;生产线节拍约为6 h/套,依据此生产节拍可完成年产500套滑动平台的生产任务。

5 结束语

本文研究了滑动平台的生产工艺流程,在此基础上设计了一条主要包括7个生产模块的滑动平台装配焊接生产线,该生产线解决了滑动平台不规则工件的自动装配及自动焊接难题,很大程度上实现了滑动平台的自动化生产。与人工生产模式相比,滑动平台生产线具有生产效率高、产品一致性好等优点。