基于GSK25i数控系统“S”试件五轴加工研究*

方迪成

(汕头职业技术学院,广东汕头 515078)

0 引言

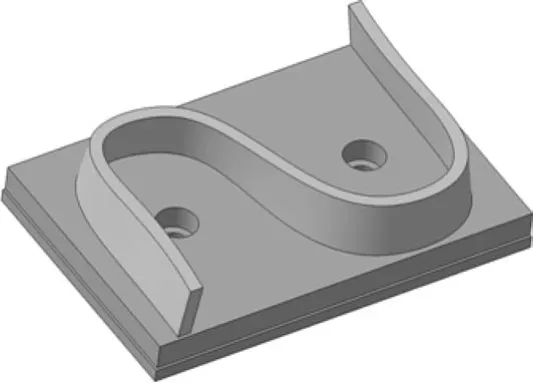

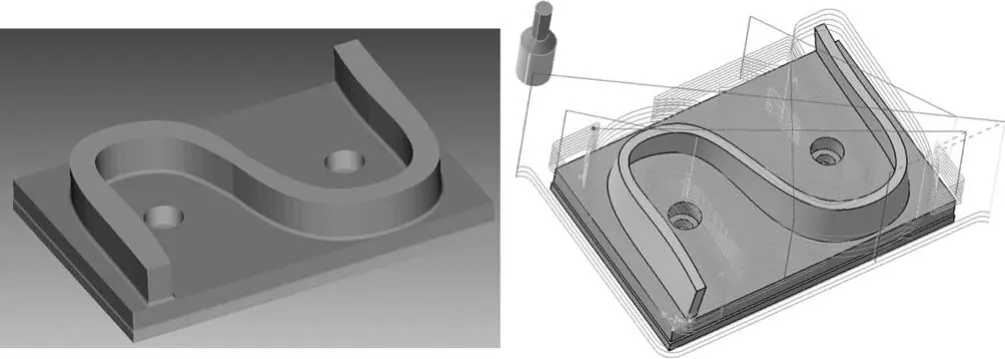

“S”试件是中航工业成飞数控加工厂创新设计用于检测五轴联动机床旋转轴的几何精度和插补精度的标准零件(图1)。主体是一个呈S形走向的扭曲曲面形成的缘条,缘条与坐标平面的夹角连续变化,曲面形状复杂。具有薄壁特征,来源于典型航空结构,在加工中机床需进行五轴联动的坐标连续换向,能集中反映机床几何精度、定位精度、动态特性、反向误差等特性,加工状况还能反映机床刚性、振动等特性[1]。“S”试件基本已经被国内的航空厂商所采用,用于检验五轴联动机床的加工性能[2]。

目前国内涉及“S”试件加工研究的文献较少。高长才[2]介绍了“S”试件加工的技术要求并分析了其加工难点;杜丽等[3]研究了“S”试件五轴联动加工方法,并在装备西门子840D数控系统的机床上进行了验证加工。对于“S”试件在国产数控机床上的加工研究,目前尚未检索到国内外相关文献。因此,本文详细介绍“S”试件造型方法以及在国产GSK25i数控系统上的加工工艺,并对加工过程中出现的加工质量问题提出解决方案,以期为机床制造商及工艺人员提供技术参考。

图1 “S”试件

1 “S”试件图样及加工要求

“S”试件看似简单,只是一个S形的曲线,但实际上这个曲线却非常巧妙地将飞机结构件的主要加工特征集成了起来[2]。“S”试件零件图如图2所示,这是目前改进设计的“S”型试件,最大外形尺寸为300 mm×200 mm×70 mm。上部为一条侧壁带斜度的S型缘条,下部为400 mm×200 mm×30 mm长方形块构成S试件的底座。长方形块上设计了2个沉头螺丝孔用于工装夹紧,孔的大小可根据实际情况调整。左侧和右侧有2 mm宽、20 mm高的3D测量坐标基准面。

1.1 “S”试件实体造型

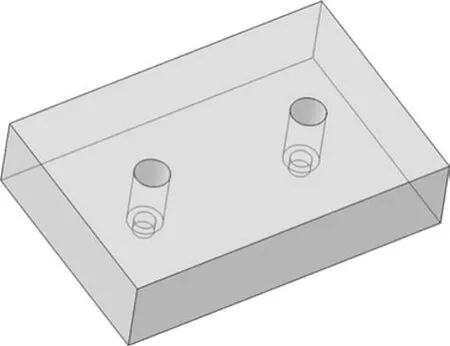

“S”试件造型在SIEMENS公司的NX软件中完成,以下的分析及加工所涉及软件均为NX。“S”试件由一个呈S形状的直纹面缘条和一个矩形基座组合而成,主要结构如图3所示。基座及各个孔的位置如图4所示,其中测量基准M、N边,阶差为2 mm。压紧孔锪窝深度超过18 mm,保证压紧螺栓不高于表面。

图3 “S”试件结构

图4 “S”试件底面结构

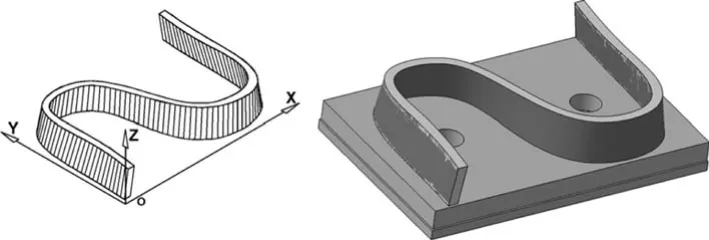

“S”试件一侧直纹面(图5)由两条准均匀B样条曲线进行定义,这两条B样条曲线分别由两组控制点Pi和Qi(表1)定义[4]。

图5 “S”试件一侧直纹面

表1 控制点Pi和Qi

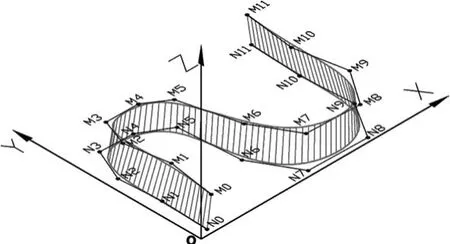

“S”试件另一侧直纹面(图6)也由两条准均匀B样条曲线进行定义,这两条B样条曲线分别由两组控制点Mi和Ni(表2)定义。

图6 “S”试件另一侧直纹面

表2 控制点Mi和Ni

以上述两侧直纹面构成S缘条曲面,填充得到S试件造型,如图7所示。

图7 “S”试件造型

1.2 “S”试件加工技术要求

“S”试件材料采用铝合金7075-T7451,使用指铣刀侧刃与S形缘条型面贴合一刀完成试件精加工。对缘条型面的外观、缘条型面的表面粗糙度、缘条厚度和缘条型面的轮廓误差等指标如下。

(1)缘条型面光洁度:缘条型面应光顺,无切伤痕迹,宜无接刀痕迹;表面粗糙度不大于Ra3.2。

(2)缘条厚度:每条截线上任选10个点,共计30个点位置处的缘条厚度用壁厚卡尺进行测量,每个点位厚度值为3±0.1 mm。

(3)型面轮廓误差采用三坐标测量机测量,沿S形缘条高度方向取三条截线,共计75个点,每个点位的轮廓误差值宜小于±0.05 mm,若有个别点位的轮廓误差值超差,超差点位数应小于5,最大误差值应小于±0.08 mm[5]。

2 “S”试件加工工艺设计

2.1 工艺分析

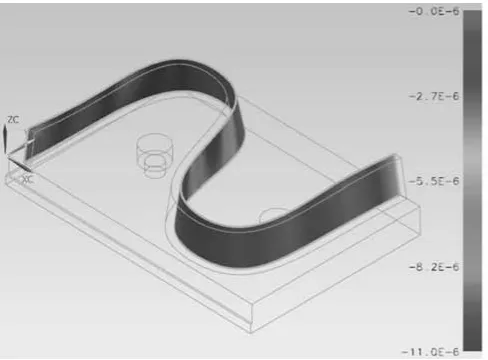

S形曲面由上下边界样条曲线构成母线,沿母线扫略构成。这两条曲线在高度上是平行线,而向下投影到平面上可以看出是不平行的,这样的两条曲线生成的曲面在空间上有扭曲,因此曲面是非可展直纹面,如图8所示。

图8 非可展直纹面

图9 所示为NX软件分析S试件的高斯曲率。加工中S形面是由圆柱立铣刀侧刃切削出来。立铣刀的圆柱面是一可展曲面,而S形面是非可展直纹面。用立铣刀圆柱面切削扭曲状直纹面,不可能做到不过切,其过切的面积最好情况下也会有70%,这是切削原理性误差。从图中可以看出曲率最大的部分分布在S形面中段的地方,此处扭曲最大,过切的情况也将最为严重。

图9 “S”试件高斯曲率

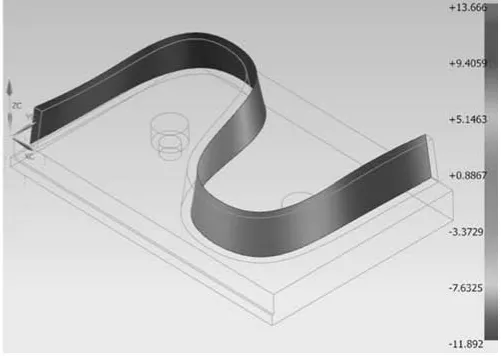

图10 S试件斜率

图10 所示为S形面相对于竖直方向的斜率,斜率范围在-11.892°~+13.666°之间。斜度决定这刀具加工所需要的倾斜角度,一般是由机床摆动轴控制。

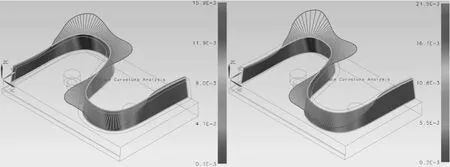

分析“S”试件型面与上边界样条曲线的曲率,如图11所示,应用NX软件的面曲率与线曲率分析工具,可以看到曲面的变化与曲线所在的水平面上均布显示出曲率梳,曲率梳由很多垂直于曲线的直线组成,其长度代表着该点的曲率大小。图中可以看到S试件曲率变化丰富(数值变化和方向改变)。

图11 “S”试件曲率

曲率的变化会使得刀具相对于工件不断发生旋转,曲率越大旋转速度越快。但是要满足快速的旋转速度同时保持高精度的要求,则需要机床的伺服系统有着极高的响应水平。

“S”试件作为复杂非可展曲面,边界曲率和型面连续性变化丰富,能够覆盖全面的机床动态刚度和运动姿态,完整反映五轴机床的联动特性和综合精度,对机床要求甚为严格。

2.2 加工工序

“S”试件的加工工序由制备毛坯、粗加工、精加工定位底面、精加工缘条侧面、精加工测量基准等步骤组成。

(1)制备毛坯

“S”试件毛坯如图12所示,材料使用航空铝合金7075-T7451预拉伸板,规格为300 mm×200 mm×70 mm,基准面平面度要求不超过0.05 mm,压紧孔可根据机床实际情况定制2-φ18锪窝32 mm深60 mm孔。

图12 “S”试件毛坯

(2)粗加工“S”试件采用三轴程序粗加工“S”试件,去除大部分材料。考虑到铝合金材料预拉伸板必须经过轧制、固溶、拉伸、时效等一系列工艺流程,在这些过程中因存在不均匀的温度场和不均匀的弹塑性变形,板内产生了大量残余内应力[6]。在加工过程中,随着材料的不断去除,板内内应力逐步释放并进行重分布,原来的应力自平衡状态遭到破坏,工件只有通过变形才能达到新的平衡状态。为了使得变形后仍然有充足的余量,依据经验给S缘条侧面留加工余量2 mm,底面留加工余量1 mm。粗加工参数根据机床、刀具情况确定。粗加工结果如图13所示。

图13 “S”试件粗加工

(3)精加工定位底面上一步骤去除了大部分材料,材料变形到稳定的过程需要一定的时间,将工件拆卸下,静置一段时间后在进行,待变形基本稳定下来,再对加工基准平面进行无应力装夹修正加工,消除加工变形等因素干扰。加工示意如图14所示。

(4)精加工“S”试件缘条侧面

将粗加工好的工件安装到五轴联动加工机床工作台锁紧,重新找正。使用五轴联动功能,立铣刀侧刃精铣S试件缘条侧面。

主要的编程要求如下:编程公差根据机床参数设置确定不低于0.01 mm;主轴转数采用主轴常用加工转数,不低于最大转数的75%;进给率方面每齿进给量不低于0.05 mm。为了保证精加工余量均匀,可增加半精加工。加工仿真如图15所示。

图14 精加工定位底面

图15 精加工“S”试件缘条侧面

(5)精加工“S”试件的基准面

在五轴机床上用三轴联动程序精铣S试件测量基准。其主要的编程要求:

基准平面使用平面加工方式,精铣Z=0平面,保证平面度要求;基准边使用轮廓铣,精铣测量基准边。加工示意如图16所示。

图16 精加工S试件的基准面

2.3 确定定位及装夹方案

该工件结构简单,但需要保证装夹不会使得材料发生变形,还要保证加工过程中工件不会发生位移。装夹采用2颗M16内六角螺钉与T形螺母,穿过材料上事先加工好的沉头孔,将工件毛坯压紧固定于机床旋转工作台上。然后通过百分表测量和调整旋转工作台角度将工件摆正,将工作台的偏转角度输入到系统坐标系偏置中。再将工件进行分中找出工件原点在机床坐标系中的值,输入到系统坐标系偏置中。

2.4 刀具选择

“S”试件所选用的材料是7075铝合金材料。7075铝合金是一种冷处理锻压合金,强度高,硬度一般在150 HB左右。加工铝合金的精度要求不高时,刀具材料可选用W18Cr4V高速钢和YG6、YG8、YG8N等硬质合金[7]。

铝合金的强度和硬度较低,宜选取更大的前角γ0。粗加工时取γ0=20°~25°,精加工时取γ0=25°~30°,切削刃要求磨得锋利,刀具表面粗糙度值要小[7]。由于铝合金的弹性模量较小(约为70 MPa),只有45#钢的1/3左右[8],由工件弹性恢复产生的后面摩擦更为严重,所以应选取较大的后角α0[9],粗车时取α0=8°~10°,精车时取α0=10°~12°,刃倾角λs一般取λs=0°~10°,粗加工取小值,精加工时取大值。

综合以上分析以及经济性考虑,刀具材质选用无涂层细晶粒硬质合金。刀具规格兼顾粗加工效率和精工精度,选择直径20 mm的4刃立铣刀。

2.5 切削用量选择

切削进给量要足够大,以保证刀具切削连续,而不是与工件摩擦[10]。由于铝合金的硬度较低,且导热性较好,宜进行较高速度切削。与切削45#钢相比,切削硬铝的切削速度可提高3倍左右。

加工所选用的机床是北京机电院生产的XKR40型五轴加工中心。机床结构为动梁式、AC旋转轴双转台五轴机床。其主轴为BT40机械主轴,用来进行加工的最高的转速为6 000 r/min。刀具选用带R3圆角的φ20 mm的4刃硬质合金立铣刀。

(1)计算φ20铣刀在转速n为6 000 r/min铣削速度为:

Vc=Dπn/1 000≈376.8 m/min

(2)进给速度F计算[7]:

F粗=nfzz=2 400~14 400 mm/min

F精=nfzz=720~2 400 mm/min

(3)背吃刀量选择:对于铣削来说,吃刀量分为切削深度(ap),切削宽度(ae)。使用的组合形式有3种:浅切深大切宽;适中的切深和切宽;大切深小切宽。

①浅切深大切宽的吃刀量用法,适合于加工高硬度材料,是通过减少刀刃与工件的接触长度,提高切入压强,达到轻松切除材料的目的。此法缺点是刀尖部分长时间参与切削,冲击大,容易磨损,刀具使用寿命不长,且切屑为碎屑状,不便于机床清理。

②适中的切深和切宽的吃刀量用法,其金属切除率比较高。切屑为片状箔片,占用容屑槽空间大,容易引起容屑槽堵塞,以及切屑夹刃引起刀刃崩口。切削阻力大,通常会降低进给速度。

③大切深小切宽的吃刀量用法,在切削中充分使用了切削刃的长度,刀刃的使用寿命同步。切屑为细长条箔片,占用容屑槽空间小,不易引起容屑槽堵塞,且使得机床打扫容易。小切宽的切削宽度(ae)一般只占到刀具直径的10%以下,实际的每齿进给量要比进给方向上的进给量要小的许多,所以在粗加工中可以大幅提高进给速度。另外由于参与切削的刀刃长度比较长,切削连续性比较好,冲击要小。

根据S试件的材料,应选择第2种或第3种吃刀量用法,尤其以大切深小切宽的吃刀量用法最为合适。

2.6 拟定保证加工精度的方法

本次加工S试件选用的机床是一台摇篮式双转台五轴加工中心(图17),配备 GSK25i数控系统。要保证S试件的加工精度,需要从以下3个方面进行调整优化:机床各项精度调整;伺服性能调整;五轴功能的使用。

机床精度调整涉及到的直线轴之间的垂直度、主轴轴线的垂直度、转台旋转轴线的平行度、各轴的反向间隙大小和机床安装水平在机床制造和安装过程中就应保证。在系统中还应对各运动轴进行反向间隙补偿、螺距补偿。对于五轴机床还有两项重要的转台数据要经过准确测量,这两项分别是转台中心的机械坐标位置和两个旋转轴之间相隔的距离。这两项数据精确与否关系到系统运行到五轴联动RTCP(Rotation Tool Center Point)刀具中心点控制功能能否正确控制刀具运行到正确的位置点上去。

对机床伺服参数进行优化。例如进行反向跃冲补偿,加速度、电流增益、速度增益、位置增益进行优化,一般需用球杆仪进行检验。使伺服达到最佳状态。

加工S试件有运用到五轴联动RTCP刀具中心点控制功能,指令是G43.4。其作用原理是依据规定:“在确定机床坐标系的方向时规定:永远假定刀具相对于静止的工件而运动。”。运用应用了RTCP模式后,5坐标加工就可以直接针对刀具中心编程,而不是旋转轴的转动中心。可以应用空间3维刀具长度补偿。这样使得编程变得简单许多。

RTCP功能可以使刀具轴在旋转的过程中,刀尖始终保持在正确的运动轨迹线上。没有开启RTCP功能时,程序实际的控制点是旋转中心,程序从起点到终点旋转中心轨迹是条直线,但是刀尖点轨迹是条弧线。在开启RTCP功能时刀尖控制点打开的情况下,程序实际的控制点是刀尖,从起点到终点刀尖的轨迹是条直线。通过以上比较不难发现具有RTCP功能的加工精度要高于不具有RTCP功能的加工精度。

图17 加工机床

另外还需要开启旋转轴滤波功能。旋转轴滤波器功能是使旋转轴指令(刀具姿势变化)平滑(滤波器连接)、使旋转轴平滑动作、获得平滑加工面的功能。使功能有效,即使执行旋转轴指令的平滑化,刀尖点的轨迹按照指令路径执行动作。

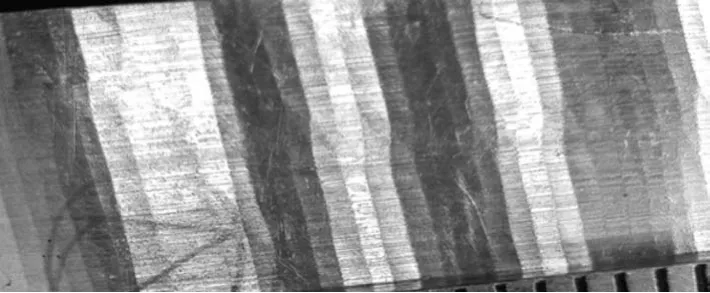

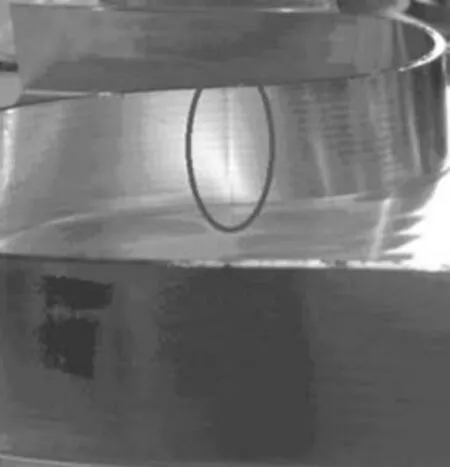

对存在不连续的旋转轴指令(刀具姿势变化)的加工程序或单位时间的旋转轴的角度变化量(刀具姿势变化量)不定的易引起进给轴负载变化,使得刀具-零件组成的切削系统经过能量集中的位置时易引发震荡,对应S试件引起颤振,造成零件表面波纹度变差(图18)。

图18 零件表面波纹度

3 数控加工程序

3.1 粗加工

对“S”试件进行加工编程首先要进入NX软件CAM加工模块,创建刀具、放置加工坐标系、工件几何体的指定等准备工作。编程内容主要为固定轴型腔铣进行粗加工与可变刀轴轮廓铣进行缘条的侧刃铣削。

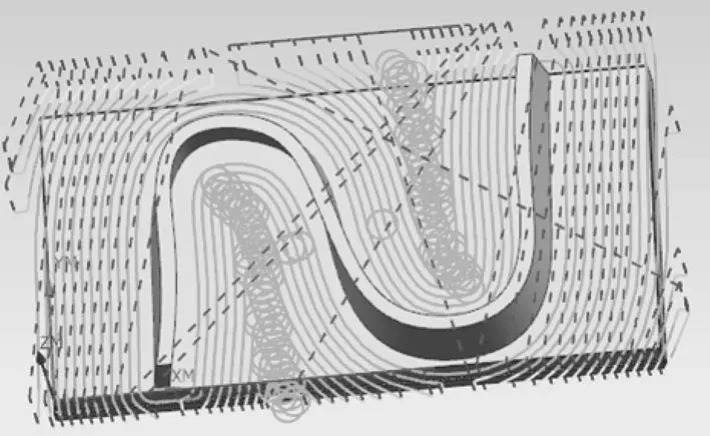

粗加工策略采用大吃深小步距,切削深度设为整个叶片高度,步距设为刀具直径的10%。切削模式选择摆线,步距限制100%,摆线向前步距5%刀具直径。生成刀轨如图19所示。

图19 粗加工刀轨

摆线方式加工中摆线刀路可以改善刀具被工件材料包埋时的工况,可以维持稳定切削量,避免了狭窄处切削量激增。虽然摆线刀路长度有所增加,但整个加工过程的进给速度可以稳定在一个较高的水平,反而提高了加工效率。

3.2 精加工缘条

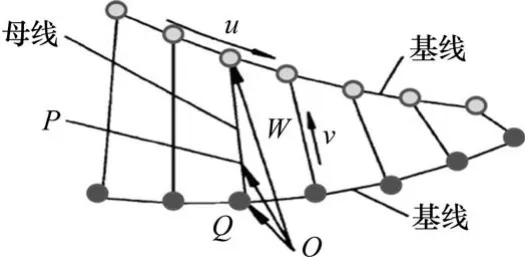

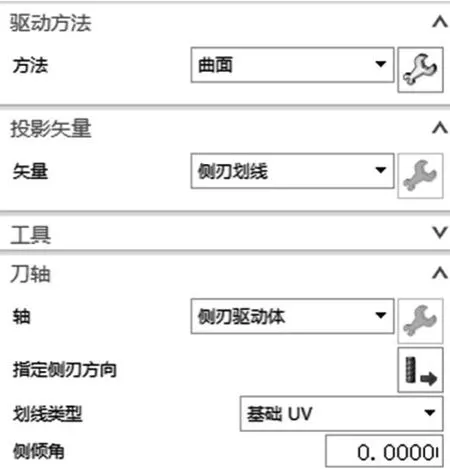

NX软件有多种可变刀轴加工策略可用于侧铣缘条。选用曲面驱动、刀轴侧刃驱动、投影侧刃划线方法编程,编程公差设置为±0.003 mm,划线类型选择“基础UV”,如图20所示。

图20 可变刀轴加工策略

操作产生好的刀轨再经定制的五轴后处理得到的生成NC程序,在加工时后会发现,在一个被称之为曲面拐点的地方(有的称为奇异区域)突然发生了100°的旋转,从而在工件上留下刀痕(图21),在双摆头五轴机床上加工出现明显的过切(图22)。

图21 加工刀痕

图22 加工过切

检查NC程序,该位置的程序段N0631~N0635如下:

N0629 X155.1121 Y109.0491 Z.2688 C115.05 A-1.54

N0631 X156.0798 Y103.9174 Z.1019 C103.7 A-.584

N0633 X156.5613 Y101.3554 Z.0346 C52.255 A-.198

N0635 X157.0452 Y98.8009 Z.0797 C327.025 A-.457

N0637 X157.5358 Y96.2541 Z.1597 C314.979 A-.915

可以发现直线距离只有5 mm,而C轴出现一个接近100°的跳跃值。对于采用RTCP功能控制加工时程序中的F值控制的是直线距离的速度,旋转轴必须跟随完成,这就会造成机床C轴快速旋转,加工时由于出现摆角快速旋转而造成零件铣伤。

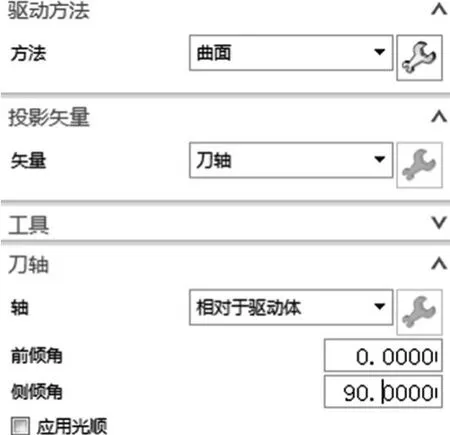

此部分刀轴矢量曲线非常接近极点 (0,0,1),即机床奇异点区域。奇异点区域的刀路会使得C轴产生剧烈的运动。这对数控系统的刀路平滑、进给速度的自适应规划以及伺服系统、机床性能都有很高的要求,若要从以上几个方面解决几乎是不可能的。通过改变侧铣缘条策略,驱动方法选用曲面驱动,投影矢量可以选择刀轴,刀轴选用相对于驱动体,侧倾角设为90°。加工策略选择如图23所示。生成的程序在奇异点处A轴角度从负角度过渡到正的角度,C轴没有大的角度变化,如下所示:

N4953 X156.4308 Y102.0354 Z.0414 C104.184 A-.237

N4955 X156.548 Y101.4083 Z.0213 C104.195 A-.122

图23 可变刀轴加工策略

N4957 X156.6652 Y100.7816 Z.0013 C104.21 A-.007

N4959 X156.7239 Y100.4685 Z.0087 C104.218 A.05

N4961 X156.7827 Y100.1555 Z.0187 C104.228 A.107

N4963 X156.9004 Y99.5299 Z.0386 C104.249 A.221

实际加工出来的“S”试件在此处的奇异区位置过切痕迹消除,光洁度也非常理想,如图24所示。经三坐标测量机测S形面数据点的结果,误差都在±0.05 mm以内,符合《五轴联动数控铣床加工精度测试规范》技术标准。

图24 两种加工策略加工结果对比

4 结束语

“S”试件能综合考察多轴机床联动加工能力和控制系统功能,同时对加工工艺也是一种挑战。本文介绍了“S”试件的零件特点及其加工要求,分析了其在五轴数控机床上的加工难点并制定了加工工艺方案。针对S试件加工精度与光洁度要求,正确运用五轴联动RTCP刀具中心点控制功能和旋转轴滤波功能,改进编程工艺,使得刀具侧刃尽可能地贴合S型面母线方向加工,减少了原理上的误差,刀具平顺通过奇异区消除了奇异区位置过切,提高了光洁度。加工完成后的“S”试件经三坐标测量出的误差完全符合技术要求。