飞行塔类游艺机旋转驱动选型计算

胡泽林

(中山市金马科技娱乐设备股份有限公司,广东中山 528437)

0 引言

飞行塔类游艺机一直以其高耸结构而成为各主题乐园的地标性游玩项目,本文介绍的观景塔是一个能容纳多人的旋转观光舱体,游客随着舱体一边旋转一边上升[1]。飞行塔类游艺机的旋转驱动系统为设备旋转功能直接提供动力。因此,建立驱动系统简化模型,选取合理的驱动系统匹配设计输入,保证游客体验,是每个飞行塔类游艺机设计人员都需要注意的问题。

某72 m观景塔是飞行塔类系列设备之一,其驱动系统的分析非常典型,本文将以其驱动系统选型设计为范例,得出驱动功率的推导公式和整个选型设计流程。

1 分析计算

1.1 驱动系统模型简化与设计输入

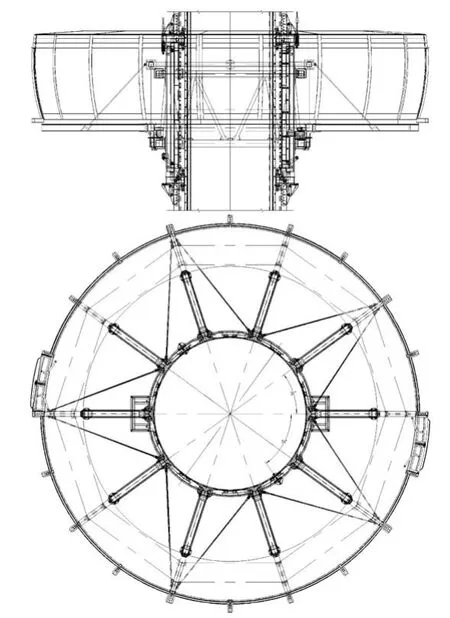

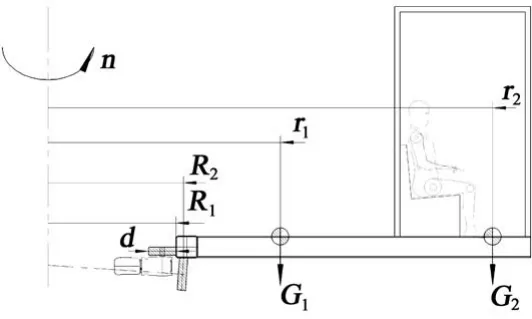

某72 m观景塔座舱旋转体如图1所示。简化结构模型,给定结构各个参数,简图如图2所示。

图1 座舱与旋转驱动设计图

旋转驱动系统以摩擦传动方式,通过减速电机驱动摩擦轮带动座舱旋转,同时匹配合适的设计输入转速。因此,旋转驱动系统应能提供足够的驱动力矩和驱动力,能克服摩擦阻力矩,确保座舱能够从静止启动,且启动时间越长,所需的启动加速度越小,所需的惯性力矩和功率就越小;反之,则所需的驱动功率就越大。因此,启动时间的大小需要结合实际工程需求情况进行合理选择[2]。最后,在驱动系统驱动旋转体启动后,能使座舱达到设计转速并保持。

图2 旋转驱动计算模型

设计输入转速为n,从开始启动到匀转速的加速时间为t,则根据运动学基本公式可得[3]:

式中:n为座舱转速;t为启动加速时间;ω为座舱角速度;ε为座舱角加速度。

1.2 总阻力与总阻力矩

总阻力矩由旋转体的惯性力矩和转动摩擦力矩组成;总阻力由惯性驱动阻力和摩擦驱动阻力组成。其中,驱动阻力和转动摩擦力矩是旋转体从静止状态转变成动态的启动条件,惯性驱动阻力和力矩是驱动系统维持旋转体旋转运动的保障。驱动电动机把电能转化为动能,克服阻力和阻力矩,两个条件均达到后,会使得旋转体的旋转运动得以保持。

在详细设计阶段考虑重量不均匀系数k,实际中,应根据具体结构形式进行合理选取。根据动力学基本公式有以下计算。

旋转体在驱动轮和导向轮装置的作用下,摩擦滚动前进,实际中,应结合驱动轮和摩擦面的材料及运动特性进行合理选取摩擦因数。

本文属于尝试性的探讨,以期引起国家和政府有关部门重视构建新时代下较完善的中国海外投资安全风险国内、国际法律防范体系和法律制度。

总阻力矩为:

式中:J为旋转体总转动惯量;MG为总惯性力矩;Mf为总摩擦力矩;M为总阻力矩;k为旋转体重量不均匀系数;μ为滚动摩擦因数;R2为转动摩擦面半径;m1为托架总质量;m2为座舱和活载总质量;r1为托架转动惯性半径;r2为座舱和活载截面转动惯性半径。

根据力矩计算公式,力矩矢量等于矢量力乘以距离矢量,可分别计算出各阻力。

总驱动阻力为:

式中:FG为惯性驱动阻力;Ff为摩擦驱动阻力;F为总驱动阻力;R1为驱动面半径。

1.3 驱动功率与驱动转速

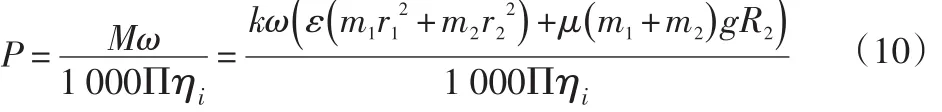

通过总阻力矩和旋转角速度可计算出驱动系统所需的最小驱动功率,其中功率应结合驱动系统的结构形式和应用场合进行合理选取。驱动功率计算如下[4-7]:

式中:P为总驱动功率;Πηi为传动效率,包括电机传动效率、驱动轮传动效率等,可根据实际工况进行选取。

以上就是根据典型的旋转驱动系统模型所总结出的选型设计流程和驱动功率的计算公式,通常按照三相交流电动机进行选型计算,并结合电动机的负载特性、实际需求的启动时间和体验时长、传动系统的结构形式进行一系列较为精确的分析计算,后续就可以结合不同电机供应商的电机选型样本和实际安装结构形式、电机使用系数等,酌情选出既能保证安全功能,又不失经济性的驱动电机和驱动系统。

计算出总驱动功率后,根据实际工况综合考虑设定z组驱动电机,选择合适的驱动轮直径d,可计算出每组驱动电机所需功率、转速、扭矩:

式中:z为电机组数量;P1为单组电机所需驱动功率;ω1为驱动轮角速度;n1为单组电机所需转速;T1为单组电机所需扭矩;d为驱动轮直径。

1.4 驱动电机选型与驱动系统校核

根据计算所得的单组电机所需驱动功率P1、所需转速n1、所需扭矩T1,选取电机样本,选择与之相近参数的电机,确定单组驱动电机的额定功率P0、额定输出转速n0、额定输出扭矩T0、减速比i、使用系数fB等参数,并进入驱动系统的校核。

驱动功率校核为:

设计计算出驱动电机功率和校核后,还需对驱动轴的强度进行校核。在实际中,驱动力作用在电机轴上,若作用位置不合理,将可能会引起驱动电机输出轴在高速旋转下发生异常发热、异响、电机整体颤抖等不利情况,严重会致使电机输出轴断裂。因此,驱动力在电机输出轴上的作用位置需设计合理,通过校核。

电机输出轴上的驱动轮通过压紧力F1压紧于驱动面上,对悬臂的电机轴径向力校核[3,8]。电机输出轴径向受力简图如图3所示。

图3 电机输出轴径向受力简图

对悬臂的电机轴径向力校核,则:

式中:FXW为电机输出轴强度;F1为驱动轮压紧力;F2为电机轴所受径向合力;Cf、Ff分别为径向载荷转化的减速机常量;f为驱动轮动摩擦因数。

1.5 结果分析

根据功率计算公式,对某72 m观景塔座舱与旋转驱动系统进行验算,在驱动系统的驱动力矩和驱动力满足驱动条件后,旋转体转速从0加速到n的过程需要时间t,驱动电机总输出功率随着负载的转速越来越快而逐渐加大,最后使旋转体达到稳定转速状态并维持。在实际中,由于安装、制造等环节影响,以及电机负载特性变化等,并非呈现较规整的线性变化,需结合实际工况进行详细分析。结果示例如图4所示。

图4 设计输入转速与总计算驱动功率示例曲线

2 结束语

本文通过对飞行塔类游艺机旋转驱动系统的选型设计进行分析,总结出一套典型旋转驱动系统的选型设计流程和较为精确的计算公式,并通过实例验证,使之得到有效应用。可以得出一般行塔类游艺机旋转驱动系统选型设计的注意事项如下。

(1)在包括转速n、加速时间t等输入条件下,根据计算选型过程得出所需总驱动功率,应考虑实际制作和安装引起的旋转体质量误差和传动效率因素等,使功率有合理的冗余;综合考虑结构设计、安装空间和经济性等方面,选取合理的驱动组数,进行分布;驱动面和转动摩擦面的平整度应根据实际制作工艺、生产成本等合理控制,保证驱动过程平稳,电机输出轴的径向载荷无较大浮动。

(2)在飞行塔类游艺机旋转驱动系统的选型设计时,驱动功率的计算仅仅是其中之一,还有很多方面需要去考虑。如驱动加速与电机过载的控制、驱动支架的设计与安装、旋转体导向结构设计、座舱结构设计、座舱底部托架结构设计等等。