烟草工业企业多级库存协同控制模型研究

叶斌,陈焱,张波,梁启荣,朱凌飞

浙江中烟工业有限责任公司市场营销部,浙江省杭州市中山南路77号 310008

库存控制是物流管理的重要内容,目的是使库存处于合理的水平,而多级仓库的库存相较于单一仓库库存管理更为复杂,目前对多级仓库体系的库存控制研究较为丰富,国外学者RG Brown[1]较早的提出了通过更好的常规短程预测来设计一个经济有效的库存控制系统,主要采用移动平均线、指数平滑法和最优权重的平均数等数据统计方法来优化库存控制;EVD Laan,M Salomon[2]在九十年代提出了了一种具有生产、再制造和处置操作的随机库存系统,通过扩展拉式和推式策略,实现对该系统的有效控制;Das Debasis,Roy Arindam 和Kar Samarjit[3]提出了一个多项目的多仓库库存模型,这是一个在允许延迟付款前提下,关于由多个易变质物品的二级仓库和一个带有显示库存和需求相关性的一级仓库构成的库存模型。国内学者徐贤浩,马士华[4]在早期基于供应链网络状结构模型,提出了保证生产和供应连续条件下的最佳订货模型,使得总成本最低。周曙光等[5]通过对允许缺货、瞬时补充情况下多级库存的分析,找到使多级库存中总成本最低的各级库存订购批量、最高存储数量的最优值。孙清华等[6]在多级库存控制理论基础上,提出了两种多级库存策略,一是基于成本优化的多级库存策略;二是基于时间优化的多级库存策略。高镜媚等[7]研究了多制造商,多分销商和多零售商的3 级网状随机性库存系统的(r,Q)库存控制策略问题,建立了以总成本最小为目标的数学模型,运用了基于仿真的优化方法。张力菠等[8]基于系统动力学的原理和方法,定性分析了两级供应链环境下基于数量的VMI 整合补货策略,构建了VMI整合补货库存管理模式的系统动力学仿真模型。李艳冰等[9]基于库存论及供应链网络结构模型理论,对面向供应链的多级库存控制模型进行了改进,模型中引入了供应率和需求率两个参数,根据经济订货批量原理,给出了供应链网络节点企业之间的最佳订货批量和最佳订货周期的确定方法。

在烟草行业领域,蔡萍萍等[10]基于因果关系预测法提出了零售业卷烟库存决策模型,确保零售库存不囤积不脱销,最大限度地满足零售市场需求。黄卫忠等[11]提出了卷烟工业企业通过库存销售比(存销比)确定补货时间和补货量来对商业企业进行补货的策略;江涛等[12]提出了工商企业间基于存销比的卷烟库存管理方法。综上所述,行业内研究主要集中在工商企业间的补货策略或商业企业的库存控制研究,行业外研究主要集中在供应商与客户之间VMI、CPFR 等供应链库存管理、成本问题建模、多级仓库配送网络的模型仿真以及二级仓储体系下的推式、拉式策略研究,未涉及多级仓储体系下推拉模式结合的协同库存控制模型研究。

本文从工业企业三级仓储体系所面临的问题入手,分类识别不同移库需求,通过设定不同需求的移库点、移库量、移库方向和移库策略,来构建企业内部三级仓库间拉推结合的库存控制模式。该模式对于实现库存合理分布、提高运作效率和降低移库费用等方面,都具有重要意义。

1 工商企业仓储体系分析

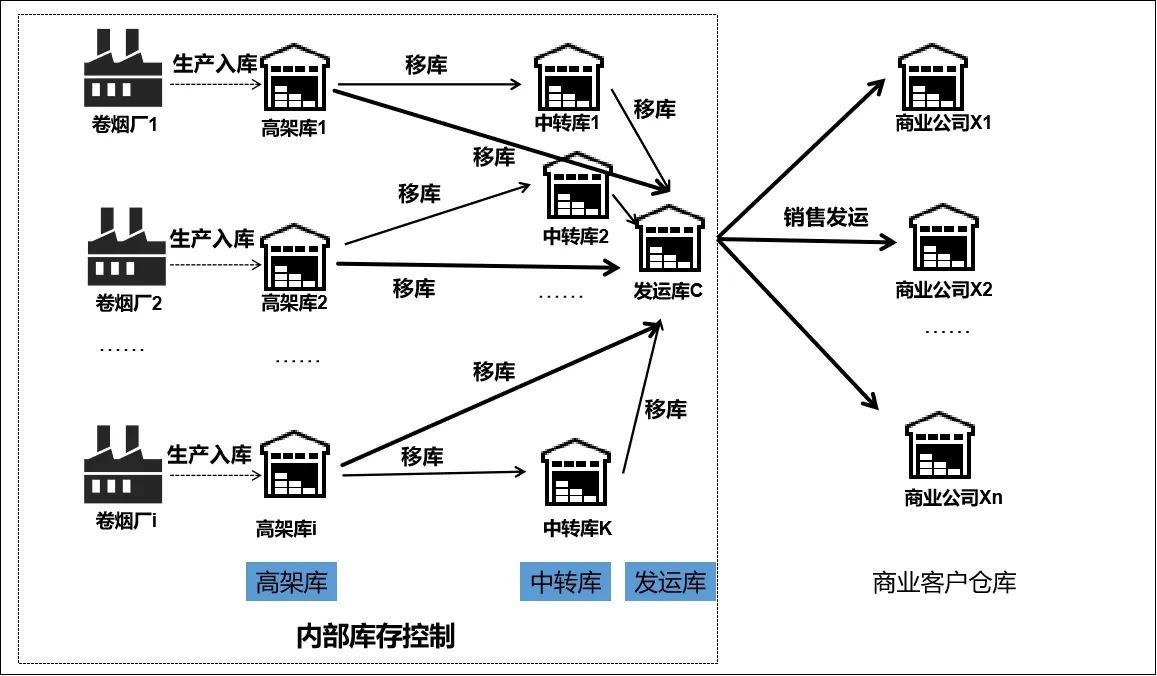

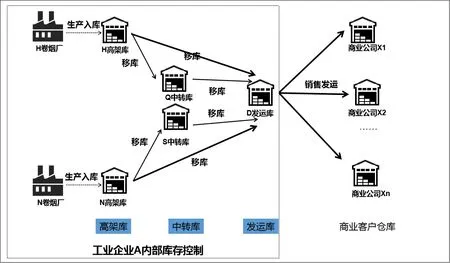

烟草行业的成品卷烟仓储主要由工业和商业企业卷烟仓储构成,商业企业的仓储结构相对简单,侧重物流配送,多由市一级的物流配送中心和区一级的中转站构成;工业企业的成品物流仓储结构略微复杂,体现为两种主要的体系,一种是由各个工业企业下属卷烟厂的高架库或平库构成一级仓储体系;另一种是由烟厂仓库、临时中转库和发运中心库三个层级仓库构成的多级仓储体系,如图1。本文所要研究对象即为工业企业多级仓储的库存控制模型。

图1 工业企业主要的仓储体系类型之二Fig. 1 Main warehousing system (Type II) in industrial enterprises

工业企业多级仓储体系一般由多个基于仓储职能的卷烟厂高架库、多个基于缓解库存压力的中转库和一个基于发运职能的发运中心库三个层级构成。卷烟厂高架库主要负责接收烟厂生产下线的卷烟,并按需对发运库进行移库补货,从定位上来讲,高架库更为侧重仓储职能,对库容利用有较高的要求;发运中心库主要承担了绝大部分的销售发运任务,从定位上来讲,发运库属于整个工业企业的物流中心,更为注重发运职能,对运作空间和周转效率有较高的要求;而中转库主要承担了库存高峰期间的库存压力分担职能。当业务环境发生变化时,传统的库存控制方式难以支撑日常运作,各级仓库间牛鞭效应显著,库存控制效果较差,移库费用较高。本文针对这一现状,研究建立了一种适用于多种业务环境的工业企业多级仓储库存控制模型,以改善库存控制效果,减少物流费用。

2 模型的建立

2.1 模型构建思路

为提升工业企业内部库存控制的效果,实现高架库充分利用、发运库高效运转、移库成本降低的目标,本文从发运库端以市场需求驱动的移库需求和高架库端以生产推动的移库需求两个方面展开库存控制模式的研究,识别出三种移库需求(R1、R2 和R3),引入ABC 分类管理法和存销比控制,分类设定发运库不同类型卷烟的最低和最高存销比,创建六套适用于不同业务环境的移库策略,从而建立主要以存销比为主要控制参数的“拉式”移库补货和以库存预警为主要手段的“推式”移库相结合的库存控制模型,并以高架库库容利用率、发运库的库存周转次数和移库成本三个方面来检验模型的有效性。

2.2 模型的符号设定

i:高架库编号;C:发运库;K:中转库编号;RX:移库需求类别;DY:移库方向;CSj:发运库品牌j的实时库存量;Sj:表示品牌j的销售发运需求量;Ii:高架库i的实时库存量;IiMAX:高架库i的库容警戒值;CS:发运库的实时库存量;CSMAX:表示设定的发运库库容预警值。QiC:高架库到发运库的移库量;QiK:高架库到中转库的移库量;Pi:高架库日均入库量(对应烟厂生产量);ASj:品牌J的日均销量。

2.3 移库需求的识别

通过对工业企业内部库存控制现状分析,研究识别出三种不同类别的移库需求:高架库库存预警移库需求R1、需求明确情况下的销售需要移库需求R2 和需求不明确情况下的存销比补货需要移库需求R3。其中R1 属于源自生产入库的推式需求,R2 和R3 属于市场需求拉动拉式需求。

图2 协同库存控制模型的运行机制Fig. 2 Operation mechanism of coordinated inventory control model

2.4 库存目标和移库点的设定

为实现高架库充分利用、发运库高效运转的目标,根据不同需求类别设定了不同的移库点,其中针对高架库的库容利用率,模型提出了以高架库库存预警作为主要控制手段,控制参数则为高架库的库容利用率;针对发运库的库存周转次数,模型引入了ABC分类法和存销比作为库存控制的主要手段,控制参数则为最高和最低存销比。

2.4.1 高架库库存控制目标

(1)库存控制方法:推式方法,即当高架库库存量高于设定的最大库存量时,发起移库,使得库存保持在高位可控水平;

(2)目标值:高架库每日的结余库存量不得高于设定的最高库存量,即Ii≤ IiMAX;

2.4.2 发运库库存控制目标

(1)控制方法:拉式方法,通过引入存销比参数,依据ABC分类管理法将卷烟细分为ABC三类,并设定不同的最低和最高存销比值,以此作为移库补货的依据。

(2)目标值:发运库卷烟存销比保持在最低存销比(ISRMIN)和最高存销比(ISRMAX)之间,即ISRjMin≤ ISRj≤ ISRjMAX;

本文在发运库的库存控制中引入了ABC分类法,将卷烟分成ABC三类,分类考虑不同的安全库存,由此设定不同的存销比。

2.4.3 移库点的设定

根据库存控制目标,本文设定了三类移库需求的移库点:

(1)需求R1移库点

基于高架库库库存超量的移库需求,本模型采用库容预警值作为移库点参数,设定移库点:Ii≥ IiMAX,具体释义为当高架库i的实时库存量超过了高架库i的库容警戒值时,模型发起R1需求移库计划。

(2)需求R2移库点

基于发运库销售需求,且在需求明确情况下,本模型采用销售需求作为移库点参数,设定移库点:CSj≤Dj,具体释义为当C发运库品牌j的库存量低于品牌j的销售发运需求量,模型发起R2需求的移库计划。

(3)需求R3移库点

基于发运库销售需求,且在需求不明确情况下,本模型采用最低存销比作为移库点参数,设定移库点:ISRj≤ ISRjMIN,具体释义为当发运库C品牌j的存销比低于品牌j的最低存销比,模型发起R3需求的移库计划。

2.5 移库方向的选择规则

在设定移库点后,研究以各库库存情况、批次情况以及距离远近作为判断条件,设定了移库方向选择的规则,规则如下:

2.5.1 移库方向D1 R1移库需求下,当CS≤CSMAX时,模型选择移库方向D1:高架库i移往发运库C。

2.5.2 移库方向D2

R1移库需求下,当CS≥CSMAX时,模型以距离中转库距离最近为准则选择移库方向D1:高架库i移往就近中转库K。

2.5.3 移库方向D3

R2或R3移库需求下,当CS ≤ CSMAX时,模型选择移库方向D3:存放有最早批次j的高架库移往发运库C。

2.5.4 移库方向D4

R2或R3移库需求下,当CS ≥ CSMAX时,模型选择移库方向D4:存放有最早批次j的高架库移往中转库K。

2.6 移库量的计算公式

在设定移库点和移库方向选择规则后,模型分析得到了各移库需求的移库量计算公式如下:

2.6.1 R1 的移库量计算公式:

总移库量QiC= Pi+ Ii- IiMAX。

2.6.2 R2 的移库量计算公式:单品种移库量QiCj= Sj - CSj+ ISRMAX*ASj;总移库量QiC= ∑ QiCj。

2.6.3 R3 的移库量计算公式:

单品种移库量QiCj=(ISRMAX- ISRj)*ASj;总移库量QiC= ∑ QiCj。

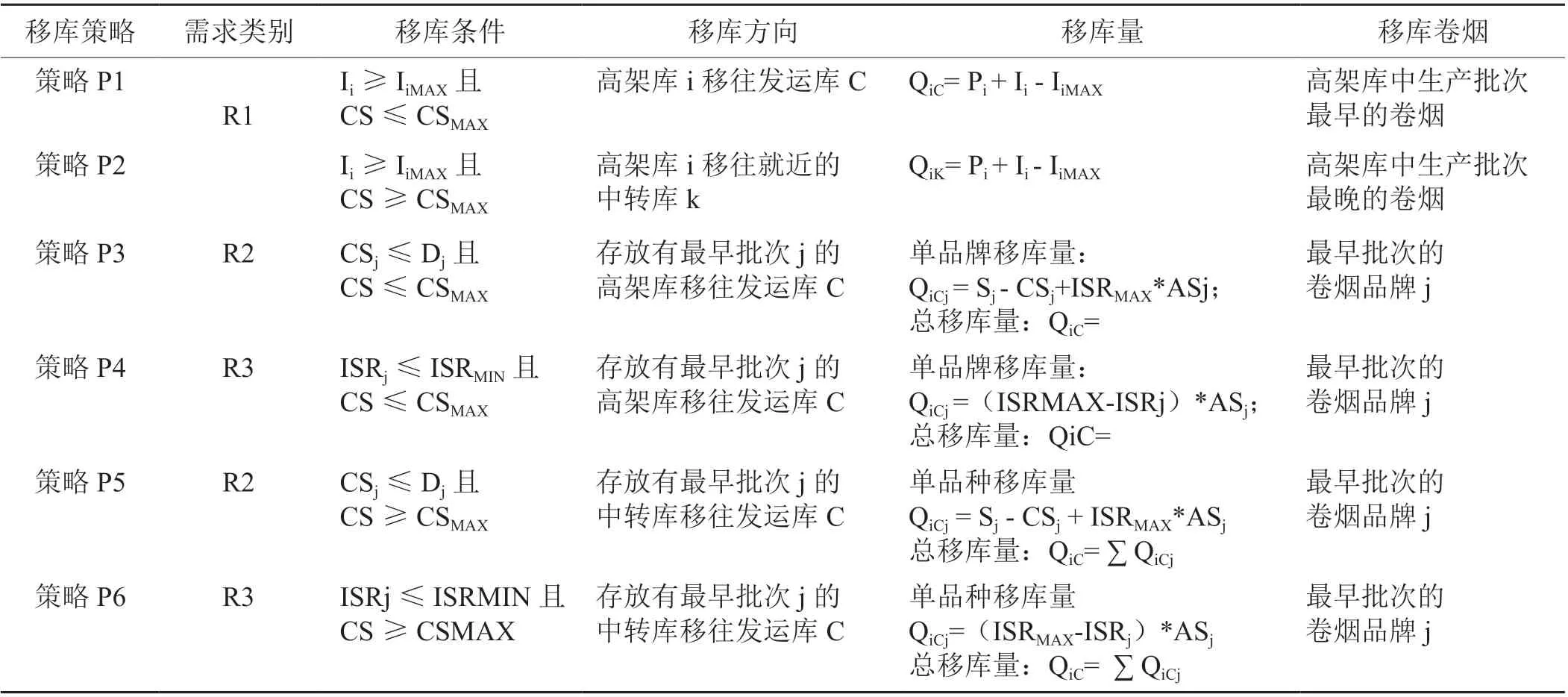

2.7 移库策略的提出

基于移库需求识别、库存控制参数的设定、移库点的设定、移库方向的选择规则的设定以及移库量的计算公式,本文提出了模型的6条移库策略:

表1 移库策略表Tab. 1 Strategs of warehouse shifting

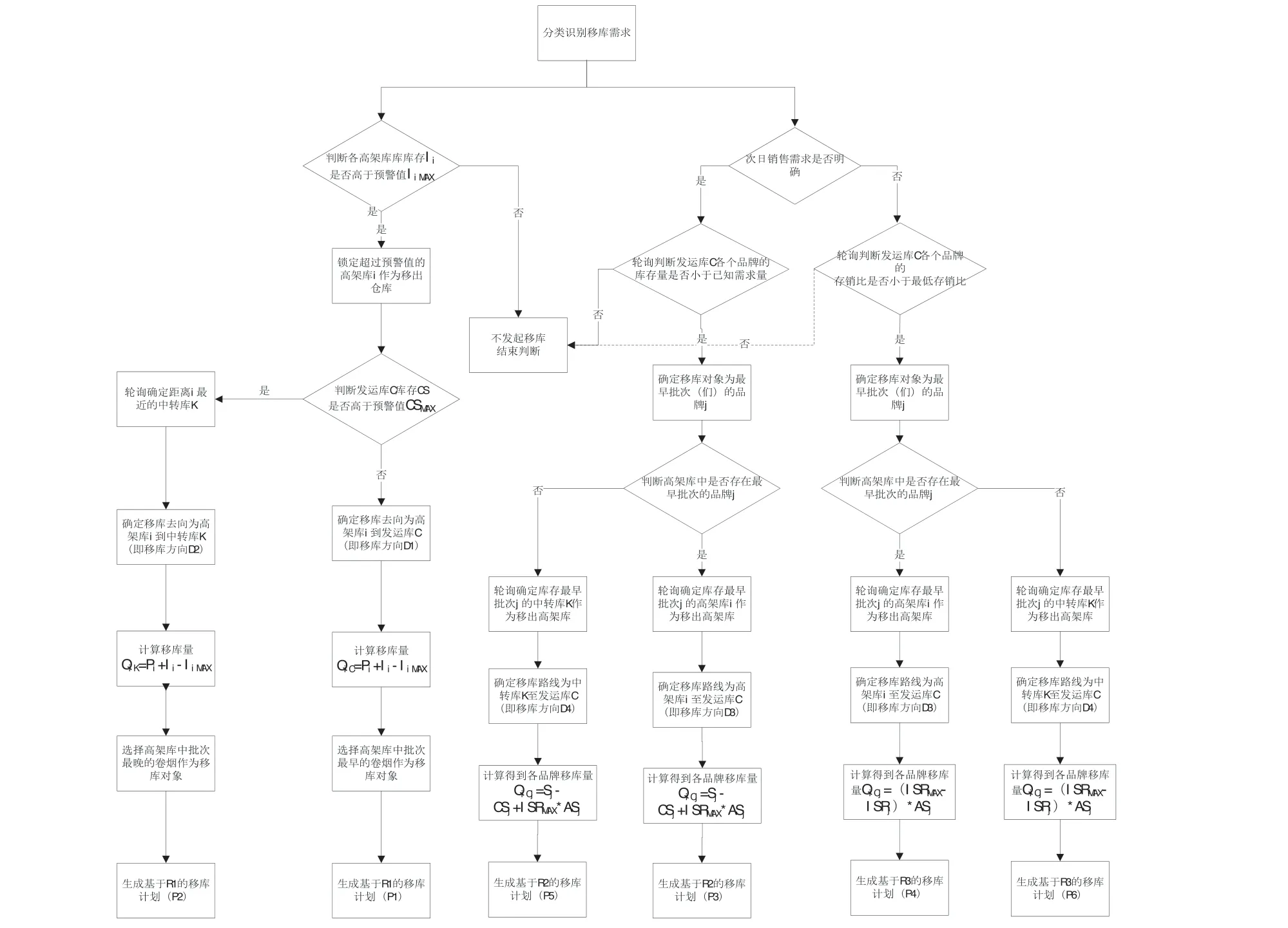

2.8 模型的建立

基于移库目标、移库点,融合推式和拉式策略,本文构建了工业企业成品卷烟多级仓储库存控制的模型逻辑。具体如下:

图3 推拉结合的库存控制机制Fig. 3 Push-pull inventory control mechanism

3 实例应用

以 A 烟草工业企业为例,该企业成品物流内部仓储体系主要由卷烟厂高架库H 、卷烟厂高架库N、中转库Q、中转库S 和发运中心库C 构成。从库容状况来看,高架库H 库容30 万件,高架库N 库容20 万件,中转库Q 库容30 万件,中转库S 库容15万件,发运库库容75 万件;从地理位置来看,相对中转库,中转库S 距离其他各库相对较远。研究选取了2017 年基于传统方法的库存控制模式和2018 年基于模型的库存控制模式的实例应用数据,通过分析对比来验证该模型的有效性。

3.1 模型应用前的运作方式

3.1.1 模型应用前的库存控制目标:

在采用模型之前,A 企业的库存控制目标:高架库尽可能保持较低的库存水平,确保充足的货位以备生产入库;发运库尽可能保持七成以上的库容利用率,确保发运库货源充足。

3.1.2 模型应用前的库存控制方式:

在采用模型前,A企业的库存控制方式主要以传统的推式为主的控制模式:(1)高架库保持较低的库存水平,管理人员每日以日产量作为总移库量,移库去向优先考虑发运库,移库对象则为最早批次卷烟;(2)发运库尽可能保持较高水平的库容利用率,当库存高位时,管理人员安排最早批次卷烟移往各中转库暂存。

3.2 模型应用后的运作方式

图4 模型应用后的 A 企业内部库存控制机制Fig. 4 Enterprise A's internal inventory control mechanism after model application

3.2.1 模型应用后的库存控制目标

(1)高架库库存控制目标值

依据模型,2018 年A 企业高架库库存控制目标值设定如表2:

表2 模型应用后 A 企业的内部库存控制目标Tab. 2 Enterprise A's internal inventory control objectives after model application

(2)发运库库存控制目标值

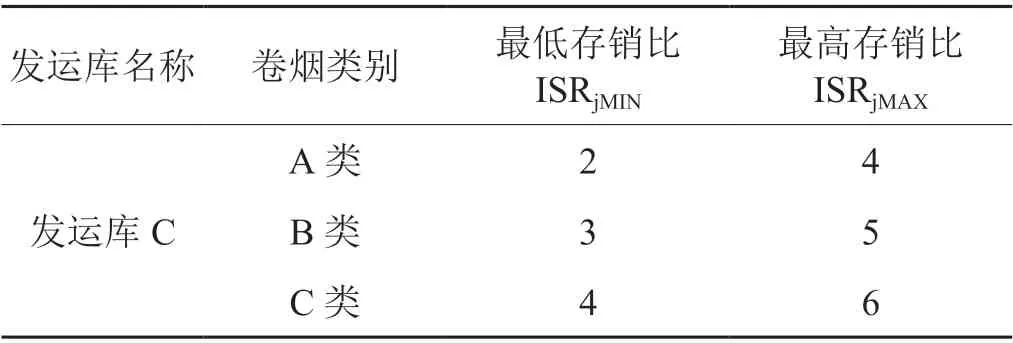

依据模型,2018 年A 企业发运库库存控制目标值设定如表3:

表3 A 企业发运库的存销比设定Tab. 3 Setting of stock-to-sales ratio of Enterprise A’s delivery warehouse

3.2.2 模型应用后的库存控制方式

模型应用后,A 企业以该模型策略作为移库计划制定的依据。

3.3 模型应用前后的实际运作情况对比

基于2017 年应用传统控制方式和2018 年采用模型控制方式两种不同的方式,研究处理并分析得到由移库数据、高架库库容利用率和发运库库存周转刺死构成的仓储运作数据。

3.3.1 移库数据

表4 实例应用数据显示,在移库总量与销量增长基本保持同步的情况下,模型应用后的移库呈现以下特点:

表4 模型应用前后的移库基本数据Tab. 4 Basic data of warehouse shifting before and after model application

(1)远距离二次移库有所降低:移库单位成本次高、第三高的移库量分别减少46%和51%;

(2)短距离移库有所增加:移库单位成本最低(0.33 元/件)的几项移库量皆出现大幅增长;

(3)总移库成本和平均移库单位成本皆降低:在移库量增长的情况下,移库总费用降低11%;平均移库单位成本从3.75 元/万支降低至3.31 元/万支。

从以上分析可以看出,模型应用后,移库策略更为科学合理,移库方向选择优化,移库成本降低。

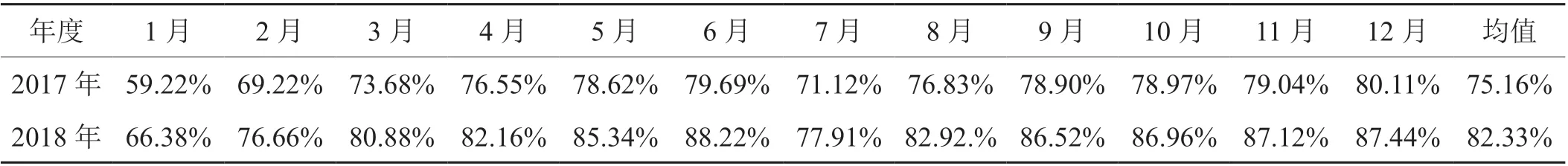

3.3.2 高架库库容利用率

表5 数据显示,应用模型后的2018 年高架库库容利用率均值提升至82.33%,较模型应用前的17 年提升7.17 百分点,高架库充分发挥了其仓储机能。

表5 模型应用前后的高架库库容利用率Tab. 5 Utilization rate of pallet warehouse storage capacity before and after model application

3.3.3 发运库库存周转次数

从发运库库存周转次数,由模型应用前的2017年的20.12 次/年提升至2018 年的22.24 次/年,发运库D 的库存周转速度得到提升,发运库进一步提升了其发运机能。

3.4 效果检验

从高架库库容利用率、发运库周转次数和移库单位成本三个指标比对来看,在应用控制模型后,各项指标均得到有效改善,其中高架库库容利用率由75.2%提升至了82.3%,发运库库存周转次数由20.12 次/年提高至22.24 次/年,单位移库成本则由3.75 元/件降低至3.31 元/件,实现了库存在各级仓库的合理分布和移库费用的大幅降低,这一结果初步验证了该库存控制模型在工业企业的内部库存控制中的可行性和有效性。

4 总结

本文从供应链管理思想为主导,分析了工业企业内部库存现状,结合使用推式和拉式两种供应链管理模式,识别出内部库存控制的两种驱动力——高架库库存预警的推动力和发运库销售需求的拉动力,通过应用库存预警、存销比管理和ABC 分类法等方法,建立了一套拉推结合的卷烟库存控制模型,并应用于了实际运作,效果显著。但该模型仍存在缺货风险,比如,虽然考虑了发运库安全库存,以确保不断货,但当需求剧烈波动时,会存在缺货风险,或者当日移库量骤增的风险;同时目前模型只在一家工业企业成功应用,稳定性和可推广性有待进一步检验。