舞台机械技术与设备系列谈(三)

——数据通信

侯鹏强,唐 伟,向 飞

(成都炎兴自动化工程有限公司,四川 成都 610052)

早期的舞台设备数量较少,动作相对比较简单,单个设备或者有限的设备采用按钮的方式也可完成机械动作。但随着演出需求的变化,舞台机械以单纯按钮的方式已经无法满足节目需要呈现效果对设备的要求,在其控制系统中,采用数据通信进行设备间的互联以及主控和分控之间的互联,已经成为目前构建舞台机械设备控制系统的基础。因此,数据通信发挥着越来越重要的作用。

笔者基于舞台机械应用中相关的数据通信基础知识,阐明分层设计中的各种通信方式;并针对目前越来越多基于无线通信的应用进行解析,有助于行业人员设计出有既合理又实用的解决方案。

1 有线数据通信

1.1 概述

舞台机械控制系统应用中,常采用分层设计,可分为操作层、管理层、执行层,图1所示为一种比较典型且相对简单的舞台演出机械控制系统的配置图。

操作层通常指各种类型的操作终端,如主控台、移动台、便携式操作终端等。用户可通过操作终端进行人机交互,如设置设备状态和运行参数、读取设备状态等。

图1 舞台机械控制系统典型系统框图

管理层主要是指主控单元,用于协调多个操作终端和执行层,一方面接收来自操作层的指令,并通过数据总线将解析后的命令发送给执行层的驱动单元;同时,实时接收来自执行层反馈的设备状态信息,如位置、速度、载荷、外部开关等信息,并反馈到操作层,使操作员方便掌握底层设备的状态。

执行层主要是由一个个驱动单元构成,接收管理层的控制命令,转换成对应的运动指令,驱动变频器进而驱动电机运行。

就通信而言,涉及操作层和管理层之间的通信,以及管理层和执行层之间的通信。为了方便描述,文中将操作层和管理层之间的通信称为操作层通信,管理层和执行层之间的通信称为驱动层通信,图1中标注绿色的ethernet总线为操作层通信,标注紫色的profibus-dp为驱动层通信。

1.2 操作层通信

操作层通信主要用于操作终端和主控单元之间的数据通信,若系统中含有服务器,则表示操作终端和服务器以及服务器和主控单元的通信。目前采用的通信基本是基于以太网,但采用的通信协议各不一样,常见的有自定义以太网通信协议;还有基于实时的以太网通信协议,如ProfiNet、Modbus TCP、ethernet/IP,此类协议通常也是基于工业以太网通信协议。

1.2.1 自定义以太网通信协议

自定义以太网通信协议的应用比较自由灵活,可采用TCP协议,也可基于UDP协议,通过上层封装数据包,建立心跳机制,针对过程数据和配置数据制订对应的通信协议。过程数据一般指设备运行中的数据,如运行设备当前的位置、速度、载荷、电流、IO等信息,可将该类信息实时上传给操作人员进行显示。当然该类协议还可以有更多灵活的组合配置方式。

配置数据一般不需要进行实时传输,但需要确保数据传输的可靠性和执行结果的准确反馈。比如设置某个设备的配置参数,设置cue运行的数据等,只需要保证传输的准确性即可,并不需要实时进行数据的重复传输。

1.2.2 工业以太网通信协议

基于工业以太网的通信协议,一般管理层主要配置的是PLC(Programmable Logic Controller,可编程逻辑控制器),比如西门子S7-400或者西门子S7-1500系列PLC。此类通信方式多采用OPC(OLE for Process Control,过程控制的OLE)的方式。

1.2.3 两种通信协议的应用

自定义以太网通信协议和工业以太网通信协议并无实质上的优劣之分。

采用自定义以太网通信,可靠性需要由协议制定者进行保证,一般由有建构系统架构能力的人员制定,需要在后期进行项目验证,但该种方式相对灵活,可根据设备数量多少进行通信协议数据量的扩充,针对过程数据和配置数据进行更为有效的管理。

采用工业以太网通信,多数依靠编程方式进行数据交互,较为死板。采用OPC的通信方式对于过程数据的处理比较简单,但是对于配置数据的传递并不友好。比如某种应用中所配置的设备数量多,有上百个,但是同时运行的设备数量比较少,只有十几个,这也是多数舞台固定剧场的实际应用情况,采用OPC的方式将所有设备的状态数据以周期通信的方式传递给控制层,由于设备数量较多,通信数据量较大,需要将设备通信周期拉长,造成设备通信延迟。如采用自定义以太网通信,则容易进行快慢过程数据的区分,对于运行设备数据快速上传,未运行设备的数据相对慢速上传,使得人机交互效果更为友好,容易做到无延迟,实时性更好。

1.3 驱动层通信

驱动层通信在PLC系统架构中,一般作为PLC和变频器之间的通信;在轴控方案中,一般作为主控单元和轴控之间的通信,也称为现场级总线。该类总线大体可分为两种类型,一种类型以profibus-dp、can总线为代表,该类总线出现时间较早,速度相对较低,本文中以低速工业总线作为该类总线的统称;另一种类型以工业实时以太网为主,以ProfiNet、Modbus TCP、Powerlink、ethercat总线为代表,速度较高,文中以高速工业总线作为该类总线的统称。

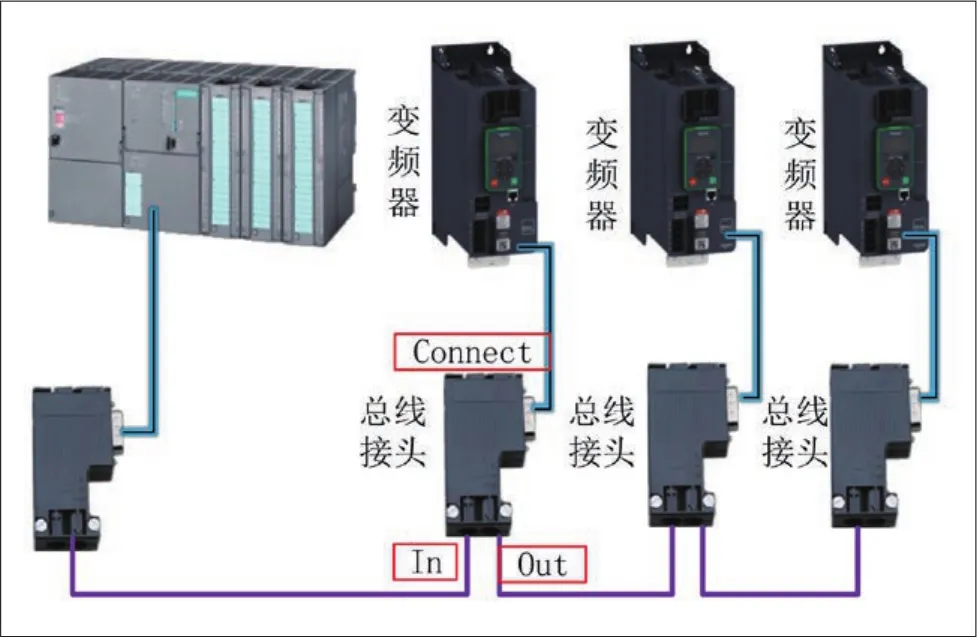

1.3.1 低速工业总线

使用该类总线的设备往往只包含一个通信口,该类总线通信速率相对较低,通信速率高的一般也就十几兆。图2所示为典型的低速工业总线的连接线路图,每个设备配置一个总线接头,每个总线接头分为in和out两组接线端,通过connect接头和变频器直接连接,在总线接头内部这两组基本上是互通的,或者短接了一个终端电阻。通过总线的连接方式可知,每个设备都是直接挂接在总线上的,每个设备的通信端口从物理上直连到整个总线网络上。该种连接方式,网络中任意一台设备与总线的连接与否都与其他设备和总线的连接状态无关。

1.3.2 高速工业总线

使用高速工业总线的设备往往只包含2个通信口,很容易通过2个通信口构成菊花链连接方式,如图3所示,总线速度也要快的多,速率基本都在100M以上。此类总线构成方式灵活多样,可以构成星型网络、菊花链网络、其他组合网络。

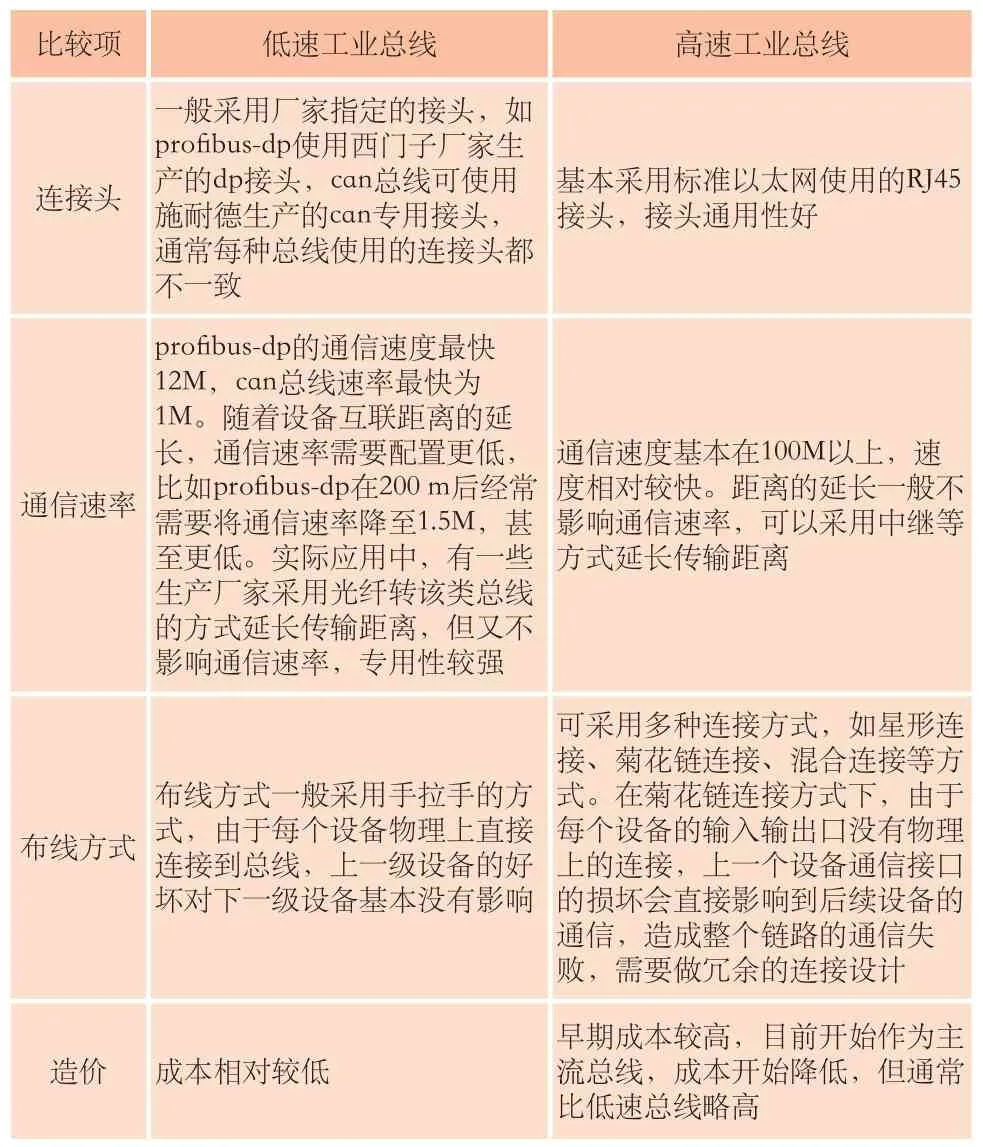

1.3.3 两类型总线优缺点分析

图2 低速工业总线的典型连接方式

图3 高速工业总线的典型连接方式

两种类型的总线各具优缺点,如表1所示,不过目前还在快速发展,在舞台机械的应用中推荐使用高速工业总线。

2 无线数据通信

目前,在一些舞台机械设备的设计过程中,无法用有线连接的方式进行供电或者通信。这种情况下一般都需要对供电和信号进行特殊处理,供电需要用滑触线或者蓄电池的方式;通信则采用无线网络或者滑触线的方式。此类设备常见于无线车台、轨道小车特别是异形轨道小车、随设备移动的旋转台等。

目前,在设计和实施过程中,常见的无线产品有两个种类:一种是通过漏波电缆铺设的方式,沿运动物体行走的路线铺设;一种是和商业用途接近的采用各种外置定向全向天线的方式。

对于无线的使用,以及无线和有线连接,实践中常会遇到以下误区。

(1)有线连接不一定安全

一般情况下,采用固定的有线连接方式,相对来说可靠性要高很多,但是具体到实际应用中,还需要判断内部通信方式及软件的设计方案。假设一个使用场景,控制台通过网线连接主控单元,操作人员通过控台操作设备运行,此时网络发生异常,控台和主控单元网络连接失效,设备并不一定会自动停止,还要看系统架构人员和编程人员对此类问题的解决方式,如果没有设计主控单元针对网络进行实时检测或者做心跳协议处理,就会出现上述所说的设备在断网时不自动停机的情况,造成失控。此种情况下,有线连接也并不可靠。

表1 两种总线的优缺点

(2)无线连接也可以很安全

无线连接的情况下,主要是考虑其他同频段无线的干扰以及无线系统架构设计问题;同时,软件设计的完善性至关重要。对于无线连接应用的安全,首先,尽量保障无线信号的质量;其次,保障无线信号被干扰的情况下设备不至于失控。两个条件的实现既要靠硬件系统的架构,又要靠软件的设计,缺一不可。

(3)灯光系统的无线控制方式并不能简单地迁移到舞台机械的无线控制

灯光系统无线控制方式和舞台机械无线控制方式的应用难度差异较大。这与设备控制方式的不同有较大的关系。在灯光系统的实际应用中,一般采用的是DMX的通信协议,并且在实时控制中,几乎都是单向控制,即灯控台通过广播发送灯光控制命令,不需要回传信号给灯控台。在舞台机械设备的使用过程中,由于多数都存在安全风险,操作人员需要通过控台实时了解设备的实际运行情况,包括位置、电流、载荷、安全开关等信息,并做出判断实施对应的操作,这就需要系统中具备可靠的双向无线通信功能,使终端设备实时发送设备的各种状态信息到主控台。这种使用功能的差异会造成无线系统难度的倍增,灯光通信方式由于主要使用场景是单向的,可以将基站的发射功率做大,保证每个终端能收到信号即可;而舞台机械设备的无线通信是双向的,就必须保证基站和AP的通信状况良好,以及AP到基站的通信可靠,不是简单的单个天线功率增加就能实现的。

无线数据通信在舞台机械应用中越来越普及,如在张艺谋导演的《归来三峡》实景演出项目(见图4)中,使用了64台小车参与演出,小车的控制采用无线通信方式,在一年多演出过程中,未发生因无线通信系统故障造成的系统故障和安全风险。

图4 《归来三峡》

3 结语

舞台机械应用中的数据通信,使用方式多种多样,要根据实际的情况来决定采用哪种数据交互方式。对于有线数据通信的使用,特别是操作层和驱动层总线的选型,均涉及到系统架构层面的设计,以及设备数量多少、设备造价成本的高低等,对于设备数量少的设备,采用相对速度低的总线也未尝不可。对于无线数据通信的使用,现在也越来越多地被采用,需要做好天线的布置以及通信协议的指定。