电站锅炉安全阀管座歪斜原因分析及修复

于 洋

(中信锦州金属股份有限公司,辽宁锦州 121005)

0 引言

中信锦州金属股份有限公司有自备电站锅炉3 台,额定蒸发量均为75 t/h,过热蒸汽集箱出口压力5.3 MPa,锅筒工作压力5.69 MPa,过热蒸汽出口温度430 ℃。3 台锅炉承担各生产环节的供气、供热任务。每台电站锅炉设置4 个弹簧式安全阀,其中过热器2 个,型号A48SB-100 V,锅筒2 个,型号A48SB-160 V。

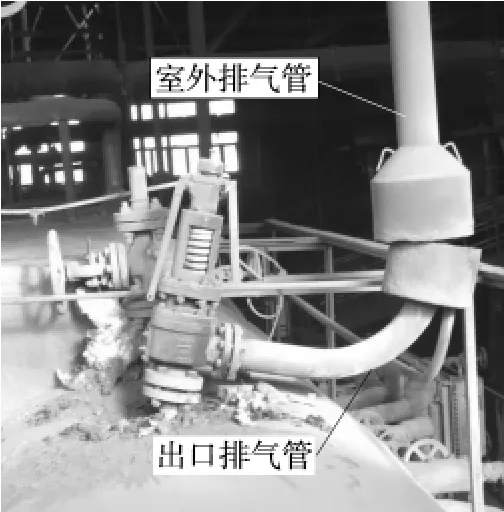

图1 歪斜的安全阀

1 问题

某日,设备点检人员例行巡检时,发现锅筒南侧安全阀及管座歪斜(图1),立即通知当班运行人员安排停炉。锅炉经降温、降压后,管座局部保温拆除(图2),现场查看后确认锅筒南侧安全阀连同管座向出口侧弯曲,弯曲点在管座的接管中间位置,角度约15°~20°。安全阀本体及连接部件无外力碰撞迹象,上部室外垂直排气管外观完好,未见下沉,出口引出管与室外排气管进口护罩脱离。

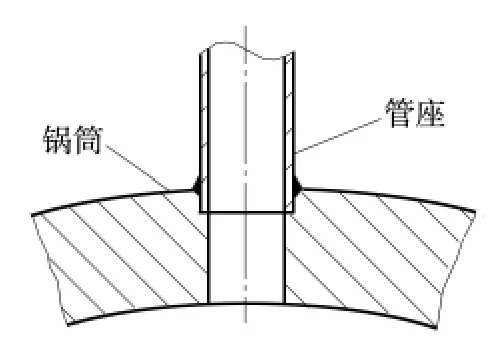

图2 管座

2 隐患

管座一旦破裂,会使炉内储存的大量能量瞬间释放,水及蒸气从破口处冲出,具有很高的速度,形成强烈冲击波,与空气或零部件接触后,产生强大的反作用力,不仅设备本身遭到损坏,还会破坏周围建筑物和其他设备,甚至造成人员伤亡。

3 管座接管参数

管座接管材料20#钢,规格Φ57×5 mm,长120 mm,一端凹焊于锅筒,另一端与高压法兰焊接,锅炉安装运行以来未进行过更换,上部安装的安全阀重约80 kg。

4 检测情况

对管座接管进行割除、轴向剖切,检测情况如下:

(1)接管外表面存在较均匀的锈蚀坑,深度约0.3~0.5 mm,内表面较光滑,无肉眼可见腐蚀,内弯曲部位氧化膜脱落,呈现铁黑色,见图3、图4。

(2)用测厚仪检测接管壁厚最小值为4 mm,设计值为5 mm,经核算壁厚满足承压要求。

图3 管座接管外表面

图4 管座接管纵向剖面

(3)委托检验部门对接管进行金属金相组织检验,结果无异常。

5 原因分析

(1)接管纵向剖切图显示,切点处一边壁厚与另一边壁厚值有约1 mm 的差异,证明该管段壁厚不均匀,疑为制造缺陷。

(2)管座已连续使用30 年,锅筒最大工作压力5.69 MPa,温度430 ℃,在此工况下,接管长期反复拉伸,屈服强度有所降低。

(3)事件之前,管座存在轻微歪斜,疑为锅炉制造、安装,或后期运行过程中外力所致,未引起重视。根据三角函数关系,其上部安装的安全阀和出口排气管重力会产生使管座弯曲的分力,锅炉运行时接管在较低强度下,分力使其歪斜。

6 管座修复

管座接管与锅筒焊接,锅筒是锅炉重要承压部件,材料为合金钢,如处理不当焊缝极易产生裂纹,运行时爆裂,形成更大隐患。另外,锅炉属于特种设备,国家对其检维修环节有严格要求。根据规定,A 级锅炉重大修理其中一项,指锅筒、启动(汽水)分离器、减温器和集中下降管的更换以及主焊缝的补焊。锅筒主焊缝包括纵向、环向和拼接焊缝,因此,更换管座应不在重大维修范围之内,委托资质单位施工即可[1-2]。

修复方案主要要求[3-6]:

(1)修复人员包括焊接技术人员、焊工、焊接热处理人员和检验人员,施工前做好技术交底。

(2)锅筒材料为BHW35,管座接管材料为20#钢,焊材牌号选用J506,手工电弧焊,多道焊接。

(3)采用机械打磨的方式清除锅筒焊缝周边毛刺、油污,修磨坡口。

(4)定位新管座,结构形式见图5。

(5)锅筒采用火焰局部预热,预热温度150~200 ℃,用红外测温枪监控,预热宽度不低于锅筒厚度3 倍的范围。

(6)焊条烘干处理,每道焊完后及时清理焊渣。

图5 接管与锅筒焊接形式

(7)焊后宏观检查无问题进行热处理,采用火焰缓慢均匀加热,温度600~650 ℃,外表面用硅酸铝毡覆盖保温,自然降温。

(8)焊缝做渗透和超声波检验。

7 后续进展

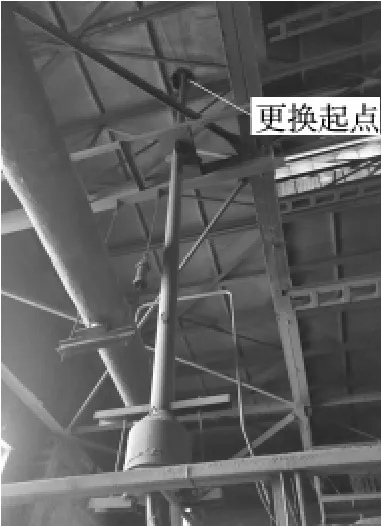

管座修复合格后,锅炉安排正常运行,一段时间后,该管座再次发生歪斜,情况与第一次一致,初次原因分析结论被推翻。商讨后决定做进一步扩大检查。期间,检查安全阀室外排气管时,发现厂房屋顶部处起至末端,有一段长约5 m 的管段直径小于底部管直径,存在异常。查阅图纸核对,室外排气管设计值为Φ133 mm,底部到顶部尺寸一致,而现场室外因锈蚀更新的末端管被替换成Φ108 mm(图6)。根据相关规定,安全阀流道面积应能通过所需要的最大排放量,出口排放面积必须≥进口面积,且出口面积达到足够要求,防止排放背压影响安全阀性能[7]。现场室外Φ108 排气管不符合原始设计和规程要求,流道面积可能不足,使排气在引出管顶部阻力显著增大,流通不畅,排气背压可能反作用在安全阀出口的小排气管罩口上部,产生向下的推力,在力臂作用下,足以使根部管座弯曲变形,这应该是管座歪斜的主要原因,后经确认,事件之前安全阀出现过起跳现象。

二次原因判定后,对弯曲管座进行了矫正弯直,评估没有其他影响安全的损伤,将末端Φ108 mm 管段更换为Φ133 mm,目测检查引出管内部无异物卡塞,锅炉安排正常运行。通过半年时间运行观察,期间也发生过安全阀起跳,管座状态正常。

图6 安全阀排气群引出管

8 结论

(1)扎实做好设备日常巡检工作,出现问题能够及时发现。

(2)加强运行、维修人员理论知识和安全意识培训,按设计和规范要求进行检维修工作,避免盲目操作,随意改变部件参数和材料替代,埋藏隐患,注重事后验收。

(3)问题分析应系统,不能局限于单个部件,与其关联的因素都要考虑,再逐一排查、判断,为结论提供有力支撑。