基于ARM 的电瓶车蓄电池在线检测系统的设计

左现刚,张志霞,刘艳昌

(河南科技学院信息工程学院,河南新乡453003)

近年来,电动车以其经济、便捷等特点,逐步成为群众出行代步的重要工具,保有量迅猛增长.但由于安全技术标准不健全、市场监管不到位、存放充电方面问题突出等原因,电动车火灾事故频发,给人民群众生命财产安全造成重大损失.线路老化、电池短路、充电器不匹配、过多充电、电压不稳、充电环境等都是电动车火灾频发的原因,这使得建设智能化及统一的多级联网电瓶车安全预警监控系统成为了一种必然的趋势,方能更好地避免安全隐患.

赵旺彬等[1]提出基于多绕组变压器的主动均衡拓扑电路,将串联蓄电池组中电压较高单体的能量传输到电池组中,从而实现单体之间的电压均衡,实现了大电流快速均衡.易琨等[2]提出了多阶段模糊自适应PID 控制应用于铅酸蓄电池充电过程,提高了诊断准确率.王杰等[3]提出了一种基于蓄电池在线监测系统和便携式放电负载的规约转换装置,实现了远程核容作业,减少了维护成本.刘红锐等[4]提出了一种针对锂离子蓄电池组的均衡器,实现了电池组的充放电电流的可控可调.王洪等[5]提出适应智能电网要求的电源阀控密闭铅酸蓄电池组智能管理策略,实现了直流电源状态运维检修.刘素玲等[6]提出了一种基于改进的安时法和耗散式均衡电路的电池管理系统策略,对低速电动汽车剩余电量的估计有较高的准确性.王丽平等[7]提出一种定期测量法对SOH 进行预测的系统,实现了对SOH 一致性的修正.

电动车电池监控系统以SOC 为参考,目前有三类估算SOC 的方法:开路电压法[8],电流积分法[9]和电量计法[10].基于对以上研究成果的分析,本文提出了一种针对电瓶车蓄电池的在线检测系统.

1 系统整体框图

系统由控制单元,电压检测电路,电流电量检测电路,温度采集电路,GSM 电路,如图1 所示.

图1 电池组远程监控系统框图Fig.1 Block diagram of remote monitoring system for battery pack

2 系统硬件设计

2.1 电压巡检电路

铅酸电池为四节串联,由于串联电流相等,每节电池的电量在同步降低,又由于电池的不一致性,导致每节电池的电压不一致,从而反映出每节电池的衰减速度不一致,剩余电量SOC 不一致[11-13].此电路利用光耦继电器将每节电池的电压单独切换到ADC 采集.如图2 所示.

图2 电压巡检电路Fig.2 Voltage patrol circuit

2.2 ADC 采集电路

ADC 采集电路是由熔断器与稳压二极管组成的保护电路,当由于巡检电路误动作或损坏导致切换的电压超压,稳压二极管会被击穿从而使熔断器熔断.电压信号经过电容滤波后经过3 个3 KΩ 电阻分压,在这里考虑到ADC 采集所需的电流,则3 个电阻值大小总和不能超过11 KΩ.管脚1 的两个电阻为I2C 地址选择.如图3 所示.

图3 ADC 采集电路Fig.3 ADC Acquisition circuit

2.3 信号隔离电路

MCU 供电方式为非隔离电源0~48 V,取电GND 为0,ADC 芯片的GND 跟随巡检电路变化而变化,所有I2C 信号需使用信号隔离芯片隔离如图所示ADUM1250 可对电压不同的电路进行双向信号隔离传输.如图4 所示.

图4 信号隔离电路Fig.4 Signal isolation circuit

2.4 电流电量检测采样电路

此电路为电量计采样电路,如图5 所示.R41、R42、R43 为采样电阻,主路电流通过后会产生相应的压降,电压信号通过阻抗匹配电阻后先经过电容滤波C10、C12 组成的共模滤波,然后经过电容C11 整体滤波后连接芯片[14].

图5 电流采样电路Fig.5 Current sampling circuit

2.5 总压采集与供电

此电路为电量计的供电电路与采样电路,电阻R5、稳压二极管D2 与MOS 管Q2,组成稳压电路,对电池总正电压进行压降.MOS 管Q3、Q1 与电阻R10、R12、R14 组成芯片总压检测电路,测量电池总压.如图6 所示.

图6 总压采集与供电Fig.6 Total voltage acquisition and power supply

2.6 电量计电路

Bq34110 CEDV 电池电量监测计可为单节和多节电池提供CEDV 电量监测和放电结束(EOS)确定功能[15].该器件配有增强型特性,从而为各类备用系统中常用的始终保持满电量且极少放电的电池提供支持.Bq34110 电量监测计支持多种电池化学成分,包括锂离子、磷酸铁锂、铅酸(PbA)、镍氢(NiMH)和镍(NiCd).

电量监测计使用补偿放电结束电压(CEDV)技术获取电压、电流和温度数据,并借此提供充电状态(SOC)和健康状况(SOH)数据.这款电量监测计还整合了放电结束(EOS)确定功能,可在电池电量不足和即将完全放电时发出警报.监测计中的数据可由MCU 通过400 kHz I2C 总线读取.另外,还有两个ALERT 输出可供使用,例如向主机发出中断或者实现其他功能,具体根据配置选项来决定.如图7 所示.

图7 电量计电路Fig.7 Calorimeter Circuit

2.7 霍尔采集电路

当主路电流穿过霍尔传感器,传感器会将电流转换为0~5 V 的模拟量输出,MCU 片内ADC 对此电压进行采集就可得出当前电压值大小.电阻R56 可提高电压响应速度放置信号延迟.霍尔采集电路如图8 所示.

图8 霍尔采集电路Fig.8 Hall acquisition circuit

3 无线通信模块

3.1 GSM 供电

由于GSM 部分发射过程有较大功率,4 节铅酸电池串联后电压最高可达到58 V, 而电池电压过高55 V 以上的稳压芯片很少,所以采用SC9903 这种高压非隔离稳压芯片,最高可支持72 V 的电压.电源电压输入之后先经过电容滤波,R91 与R93 为芯片提供基准电压,MOS 管负责主路的高频开关, 高频电流通过电感后会产生压降,再经过电容滤波后会形成稳定的支流供电.GSM 供电电路如图9 所示.

图9 GSM 供电电路Fig.9 GSM Power Supply Circuit

3.2 MCU 供电

5 V 供电系统为IC 外设芯片供电,采用SC7777 这种高压非隔离稳压芯片,最高可支持72 V 的电压,电源电压输入之后先经过电容滤波,MOS 管负责主路的高频开关,高频电流通过电感后会产生压降,再经过电容滤波后会形成稳定的支流供电.MCU 部分使用3.3 V 供电,通过UA78M33QDCYRQ1 串联型稳压电源供电,得到稳定的3.3 V 供电.如图10 所示.

图10 控制芯片供电电路Fig.10 Power Supply Circuit of Control Chip

3.3 GSM 模块

USR-LTE-7S4 是为实现串口设备与网络服务器,通过运营商网络相互传输数据而开发的产品,通过简单的AT 指令进行设置,即可轻松使用本产品实现串口到网络的双向数据透明传输.13-14 管脚为模块供电管脚,12-11 管脚为模块GND 管脚,模块通过串口与MCU 连接进行通讯.如图11 所示.

图11 GSM 通讯模块Fig.11 GSM Communication Module

3.4 温度采集电路

温度采集部分采样100 KΩ NTC 热敏电阻,与电池负极电极相连,由于面积较大能反映出电池内部温度,100 KΩ 热敏电阻与100 KΩ 定值电阻分压后通过MCU ADC 采集后对照温度数据表可测得当前电池温度,如图12 所示.计算公式如公式(1)和公式(2)所示.

式(1)、式(2)中:T1和 T2指的是 K 度,即开尔文温度.Rt 是热敏电阻在 T1温度下的阻值.R 是热敏电阻在T2常温下的标称阻值.100 KΩ 的热敏电阻25 ℃的值为100 KΩ(即R=100 KΩ),T2=(273.15+25),EXP 是 e 的 n 次方.

图12 温度采集电路Fig.12 Temperature Acquisition Circuit

4 实验数据与分析

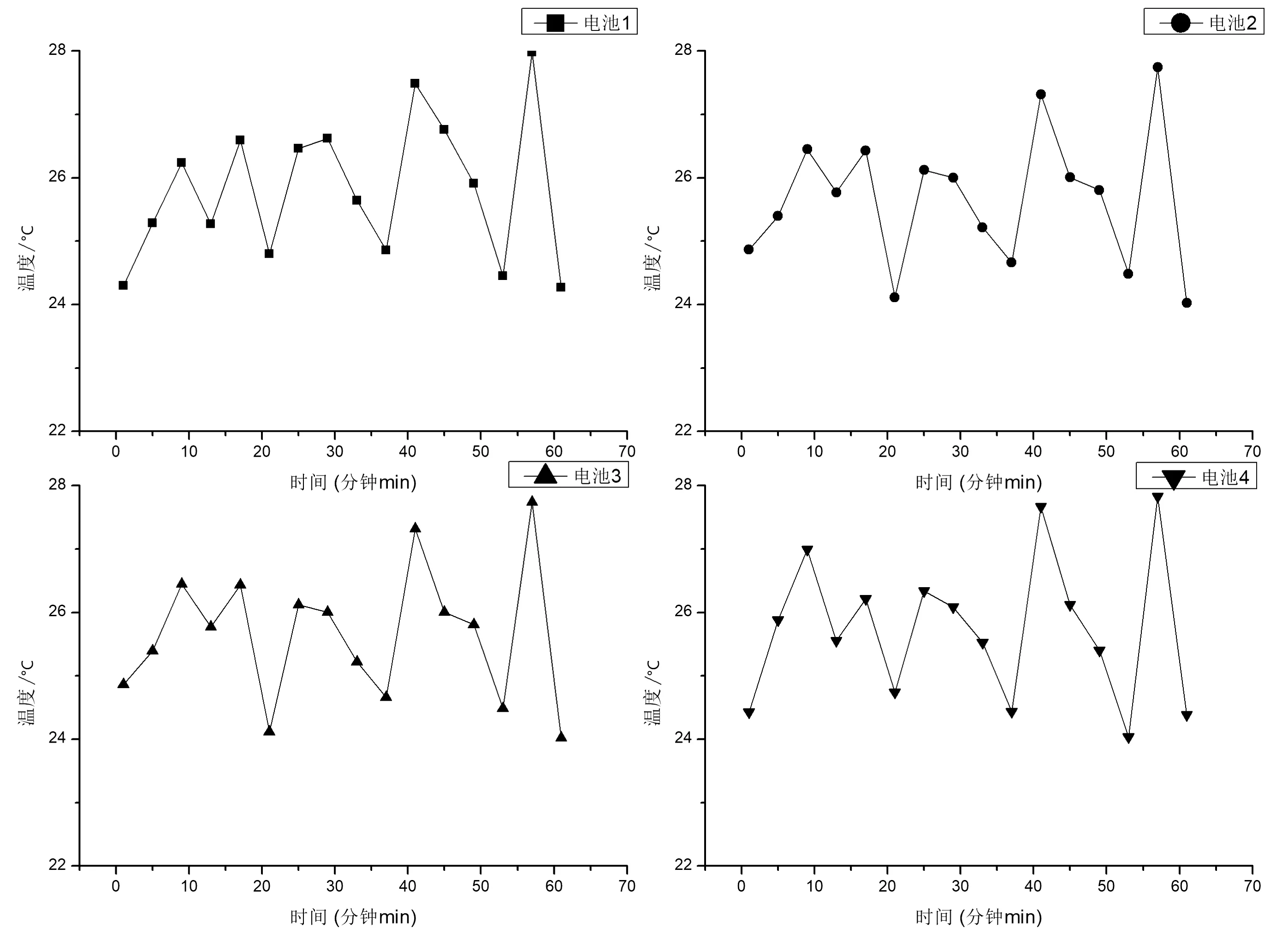

为了测试系统的性能[16],对4 个新旧不同的12 V 电池进行监测,蓄电池开始充电时的SOC 值分别为12%、18%、24%、26%,均衡时间为10 000 s 的时候,各单个电池的SOC 值分别为72%、81%、85%、89%;开始放电时的SOC 值分别为70%、79%、84%、86%,均衡时间为10 000 s 的时候,各单个电池的SOC 值分别为11%、16%、22%、25%;电池充放电及温度的变化如图13~17 所示.从图中可以看出,电压测量精度可以达到0.1 V,电池温度精度可以达到0.1 ℃,电流的测量精度可以达到0.1 A,精度符合对电池性能和健康状况判断的精度要求.

图13 电池放电波形图Fig.13 Battery discharge waveform

图14 电池放电电流波形图Fig.14 Battery discharge current waveform

图15 电池组温度曲线图Fig.15 Temperature graph of battery pack

图16 各单体电池充电SOC 实时曲线Fig.16 Real-time charging SOC curve of each single battery

图17 各单体电池放电SOC 实时曲线Fig.17 Real-time discharge SOC curve of each single battery

5 结论

本文设计了一种在线检测电瓶车蓄电池的检测系统,实际测量结果也验证了该系统能对电池组的SOC 和SOH 进行在线预测,满足对电池组的检测要求,对延长电池组的寿命、提高利用率效果良好,下一步还需要进一步估算精度提高.该系统具有较高的实用和推广价值.