Lurgi甲醇合成塔制造质量控制要点探析

李艳

(东方电气集团东方锅炉股份有限公司, 四川 德阳 618000)

甲醇是重要的化工材料,其生产及发展在我国国民经济中占据重要地位。随着甲醇工艺的发展,甲醇合成塔应运而生。甲醇合成塔为立式绝热体,内部储存甲醇催化剂。随着我国煤化工产业的不断发展,甲醇的单元产量不断增加,其核心设备甲醇合成塔的规格不断增大,对其设计、材料、制造、检验都提出了更高要求。本文列举我公司某煤化工项目Lurgi甲醇合成塔,对制造过程中容易发生的质量问题,影响甲醇合成塔产品质量的关键工序、制造及检验要点,以及如何强化质量控制进行探讨。

1 设备技术特性及结构简介

1.1 设备技术特性表

主要设计条件及参数见表1。

表1 设备技术特性表

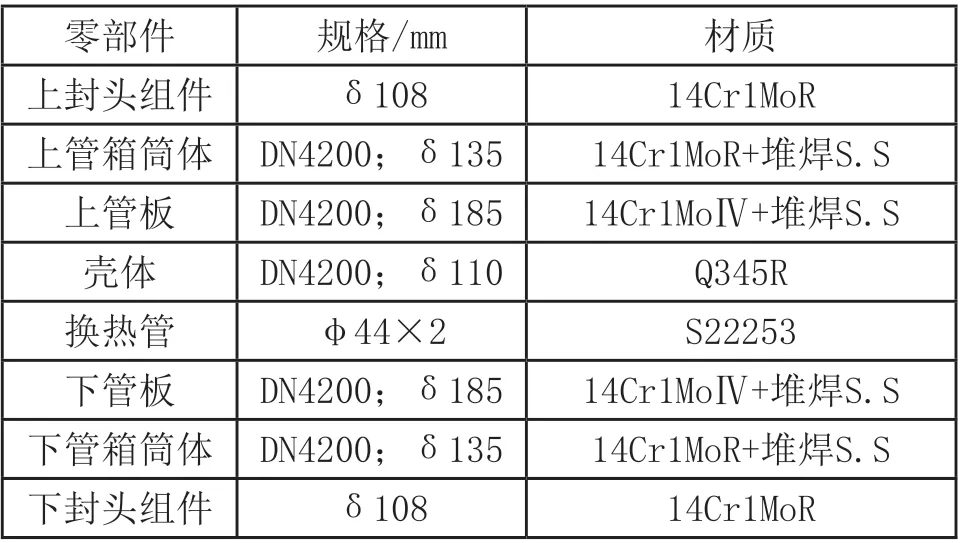

1.2 设备零部件规格及材质

主体材料及规格见表2。

表2 设备零部件规格及材质表

1.3 遵循的规范及制造技术要求

按GB/T151-2014《热交换器器》、GB/T 150-2011《压力容器》、HG/T20584-2011《钢制化工容器制造技术规定》,制造、检验、验收,并接受TSG21-2016《压力容器安全技术监察规程》的监督,同时应满足设计单位提出的要求。

1.4 设备结构简图

甲醇合成塔由上封头组件、壳体、管系、下封头组件、底座组件、配套附件等设备部件组成,结构简图如图1所示,外形简图如图2所示。

图1 Lurgi甲醇合成塔结构简图

图2 Lurgi甲醇合成塔结构外形图

2 制造及质量控制要点

2.1 壳体组件

甲醇合成塔壳体从上至下主要分为五段筒体。图纸技术要求:“筒体卷制完成后,其椭圆度不大于7mm;筒体直线度允差,任意3000mm长圆筒段偏差不得大于3mm,总直线度允差为8mm”。筒体尺寸的精准,特别是外壳终结环缝两侧的筒体制造精度直接关系到外壳的整体成形、整体焊接质量以及外壳与管系套装等项目关键性因素。保证壳体椭圆度及直线度,需要从钢板下料的尺寸和形状偏差、单节筒体卷圆及校圆尺寸精度、各筒节对接尺寸精度等多方面进行严格控制,以保证壳体装配尺寸。

2.2 管板

管板为采购锻件毛坯,不存在拼接,回厂复验合格后车管侧待堆焊面,待堆焊面100%MT,堆焊过渡层,焊后立即后热处理,清理堆焊面并100%PT,堆焊面层,粗车堆焊面并进行100%UT检测,消除热应力,对管板及堆焊面精加工并100%PT,需注意图纸要求的堆焊厚度及加工完成后的厚度。该产品甲醇合成塔两管板规格φ4470×185,这种厚度较小、直径较大的管板,其特性之一就是抗弯曲变形能力较低,在堆焊时将产生较大的变形,如果不能很好地满足质量要求,将对后续管板加工造成影响,使孔垂直度不满足要求,继而为换热管穿管增加难度,使孔倒角时高低不平,换热管与管板焊接焊缝不均匀等。因此,管板焊接变形成为制造厂必须要重点关注的制造难题。我公司采取了多种方法控制焊接变形,效果良好,如管板堆焊的反方向用多块拉筋板强制进行刚性固定,以抑制堆焊时所产生的变形;两块管板叠置交替堆焊控制焊接变形;根据堆焊管板管板堆焊变形趋势,按变形的反方向进行预变形控制;消除热应力消除焊接热循环带来的非常复杂的残余应力等。

2.3 管板孔

管板孔的加工精度是换热管与管板连接组装管束的关键,管板孔孔心距尺寸偏差的大小直接影响焊管、胀管的施工质量。管孔采用数控四轴平面钻进行加工,数控钻孔设备精度及能力是影响管板孔精度的关键因素。另外强化工艺焊接试验及工艺钻孔试验,也是管板制造质量控制的要素。根据图样和标准要求检查孔径尺寸,管板孔应严格垂直于管板密封面,目视检查管孔表面粗糙度Ra≤12.5μm,且表面不得有贯穿的纵向和螺旋向刻痕。同时还要保证孔桥尺寸(特别是钻出面孔桥尺寸)的偏差在合理范围内。

2.4 支撑板

甲醇合成塔管系内部为5块整圆形支撑板,与外壳筒体内径单边仅7.5 m m 间隙,厚度为δ30mm,支撑板超重。支撑板相对于管板位置而言是可调的,但离上管板组件最近的支撑板无工艺孔,如果支撑板定位不准,将使得5000根换热管无法顺利穿入管板,增加穿管难度,因此支撑板尺寸精度必须要保证。支撑板的平面度允差3mm,相邻两管孔中心距偏差为±0.3mm,允许有4%相邻两孔中心距离偏差为±0.5mm,孔的表面粗糙度不大于Ra≤25μm。

2.5 管板与筒节焊接

甲醇合成塔制造时,管板与一段壳程筒节先焊成组件,再穿管和封口焊,最后焊接壳程筒节分段处环缝。由于管板外径4470mm,有效厚度185mm,径厚比24.2,壁厚相对较薄,且管板开孔大而多,这样管板与壳程筒节焊接时,管板容易发生变形。曾经有项目就出现了管板与外壳筒节环缝焊接后管板变形,导致换热管无法穿管,或者换热管穿管后长度偏短的质量问题。为了解决此类变形问题,我公司采取了多项措施进行质量控制。管板与壳程筒体环缝装点后,外侧采用手工电弧焊打底,内壁清根,手工焊焊妥;焊后对打底层进行100%RT+100%MT无损检测;无损检测合格后,再进行穿管工序;穿管完成后,埋弧焊焊妥外侧坡口;焊后打磨焊缝至探伤要求,最后进行100%TOFD+100%UT+100%MT检测。这种方案可以很好地控制焊接变形,并且打底层及焊完后均进行了100%的无损检测,焊接质量得到了有效保证。

2.6 无损检测

设备组焊后3 6 h,A、B 类焊接接头进行100%RT及100%MT检测,并进行100%UT检测,C、D类焊接接头及其他焊接接头应进行100%MT检测(公称直径≥200mm的接管与壳体的焊接接头,应进行100%UT检测);然后进行整体消除应力热处理。消除应力热处理36h后,所有A、B类焊接接头进行100%UT检测,所有焊接接头进行100%MT检测,C、D类焊接接头及其他焊接接头应进行100%MT检测(公称直径≥200mm的接管与壳体的焊接接头,应进行超声检测);最后按设计技术特性表中的试验压力进行水压和泄漏试验,合格36h后,所有焊接接头进行100%UT检测,所有焊接接头(包括修补部分)进行100%MT检测,C、D类焊接接头及其他焊接接头应进行100%MT检测(公称直径≥200mm的接管与壳体的焊接接头,应进行100%UT检测)。设备组焊后36h,开孔直径≤250mm的B类对接接头应进行100%MT检测。水压及泄漏试验合格36h后,上述B类对接接头应进行100%MT检测。

2.7 管板与换热管的焊接

焊接接头(管子、管板、管孔)装配尺寸应符合图纸及规范要求。焊接前应仔细清洗管板、用布砂轮打磨封口焊待焊区域,用封口焊清洗剂清除待焊区域的油污,用干净不起毛白布擦拭待焊区域至白布清洁为合格,目视检查,表面无浮锈、粉尘等异物。焊接时要选择合理的焊接顺序。首先应从管板中心的管子-管板接头逐渐向管板外缘,直至边缘接头进行对称施焊。持证焊工在焊接之前还应进行适应性训练,训练时的管板孔几何尺寸(厚度尺寸可以不同)及管子直径、壁厚应与换热器相同。要求整个管子-管板接头焊完第一层后,再施焊第二层,焊接顺序与第一层相同,且焊接每完成一层,焊缝均需进行100%PT检测。

2.8 其他

(1)管程筒体采用内壁堆焊6mm(过渡层3mm,面层3mm),管板堆焊7mm(过渡层3mm,面层4mm),堆焊层表面应平整,平面度公差为1mm,堆焊层厚度均匀,最厚与最薄之差为≤1mm。堆焊后平面度如无法达到要求,表面处理的手段都是手工打磨,批磨工作量大,影响产品质量和交货工期。

(2)壳程筒体组焊后,应进行整体热处理;上下管板与壳程/管程筒体间的焊接接头及壳体最后一道环焊缝后进行局部热处理;热处理后设备Cr-Mo材料焊接接头(包括焊缝、热影响区及母材)必须进行硬度检测,硬度HV10≤225。

(3)水压试验用水的氯离子含量不得超过25mg/L,水压试验后,设备内表面经干燥处理且不得有任何残留液体存在,液压试验时,液体温度不得低于15℃。

(4)壳程水压后壳侧应按NB/T47013.8-2012附录D《氦质谱仪渗漏检测—吸枪技术》检测换热管与管板连接接头可靠性;管程水压后按NB/T47013.8-2012附录D《氦质谱仪渗漏检测—吸枪技术》进行氦检漏。

(5)甲醇合成塔上保温支撑圈铺设密度应满足设计要求。

(6)产品完工后整个设备内外清洁度、表面质量、油漆包装质量都应是制造厂必须重点关注的质量控制点。

3 结束语

根据我公司甲醇合成塔厂内制造情况,总结了Lurgi类型甲醇合成塔的质量控制要点,本文列举的主要为一些关键质量控制节点。整个产品制造及检验控制应与其他压力容器制造一样必须加强过程质量控制。

◆参考文献

[1] 郑国光,于艳芬,王英德.φ3800甲醇合成塔的研制[J].石油和化工设备,2009,(2):22-25.

[2] 周俊鹏,崔淑芬,刘海玲,等. 20万吨/年甲醇合成塔制造技术[J].中国化工装备,2009,(4):20-26.

[3] 王庆国. 甲醇合成塔复合管板与S31500换热管的焊接[J].化工设备与管道,2017,54(1):20-24.

[4] 梁志伟. 甲醇合成塔技术简介[J].内蒙古石油化工,2011,(21):93-94.

[5] 宋全祝. 大型甲醇合成塔在煤化工项目中的应用[J].现代化工,2016,36(5):133-137.