球罐热处理温度监测管理系统的开发与应用

刘宏波

(大庆油田工程建设有限公司安装公司, 黑龙江 大庆 163416)

球罐在组焊、无损检测等各项工作完成后,为了消除焊接残余应力,需要进行整体热处理[1]。目前球罐整体热处理主要采用内部喷射燃烧法对球壳进行加热,控制升温速度、降温速度、两点温差是球罐整体热处理过程中的重点难点[2]。

本文以2000m3球罐为研究对象,着重研究了球罐测温仪表的选择,测温点的布置,热处理过程温度的测量、记录与控制,数据的采集,完成了PLC控制程序及上位监控程序的设计、开发、调试,实现了球罐热处理的温度采集、系统连锁、数据分析、智能报警、报表打印等功能,同时进行了工程应用,达到了预期效果。

1 温度测量仪表的选择及布置

1.1 温度测量仪表的选择

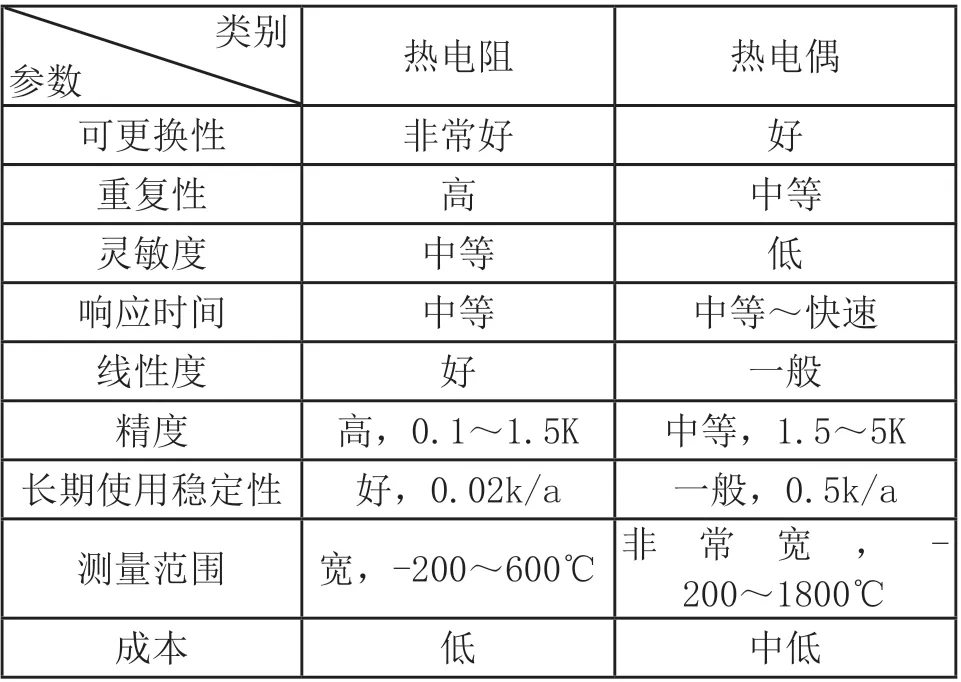

温度测量仪表对温度进行实时监测,控制整个球罐热处理工艺的过程,温度测量仪表的选择在球罐热处理过程中起着至关重要的作用。通过对热电阻及热电偶进行比较(见表1),热电阻虽然在很多参数上要优于热电偶,但热电偶的测量范围要远大于热电阻,根据测量温度要求,温度测量仪表选用接触式热电偶。

表1 热电阻与热电偶参数对比

1.2 温度测量仪表的布置

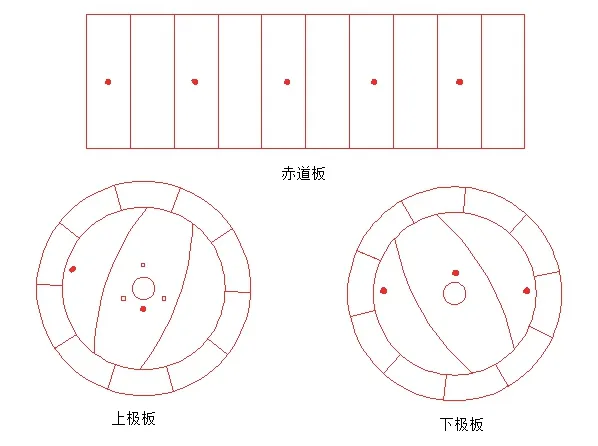

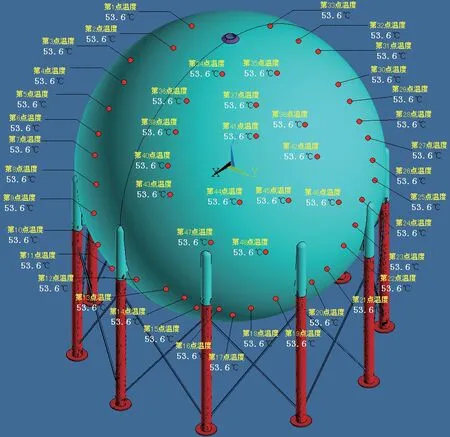

根据标准规范要求,测温点应均匀地布置在球罐的外表面,相邻两测温点的距离不大于4.5m,且应在距上、下人孔与球壳板环焊缝边缘200mm范围内各设1个测温点,每个产品焊接试件应设1个测温点,球罐的容积为2000m3,测温点的布置不应少于32个,同时3块产品焊接试板共布3个测温点,合计共布置测温点35个,热电偶的布置示意图如图1所示[3]。

图1 热电偶布置示意图

热电偶采用储能焊将集热块固定于球壳外表面上,补偿导线采用固定卡进行固定,每隔两米设置一个固定卡,通过点焊将固定卡固定在球壳的外表面上[4]。

2 球罐温度自动监测管理系统设计

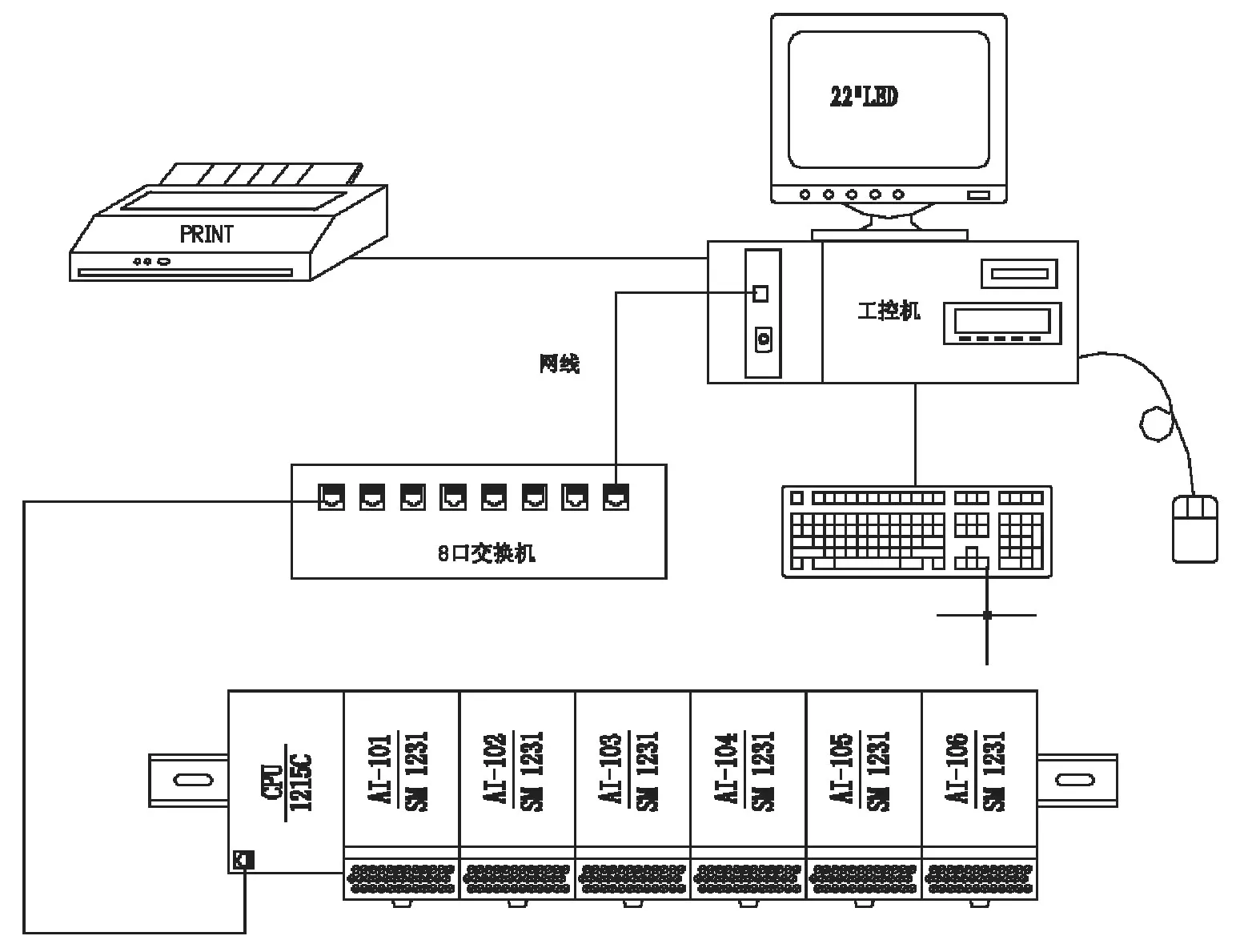

2.1 球罐温度自动监测管理系统构成

根据球罐温度测量要求及控制系统的选择,球罐温度自动监测管理系统构成如下:工控机、热电偶温度检测模块(8点)、中央处理器模块、打印机、机柜(含柜内配件)、自动监测及管理软件组成。安装在球罐上的热电偶通过电缆连接到机柜内的热电偶温度检测模块上,中央处理器模块对所有温度检测模块进行温度采集、处理;安装在工控机上的自动监测及管理软件通过以太网的通讯方式与中央处理器进行通讯,把所有的温度信号采集到工控机。

2.2 自动监测及管理软件功能设计

根据热处理工艺需要采集的数据信息,设计自动监测及管理软件功能如下:

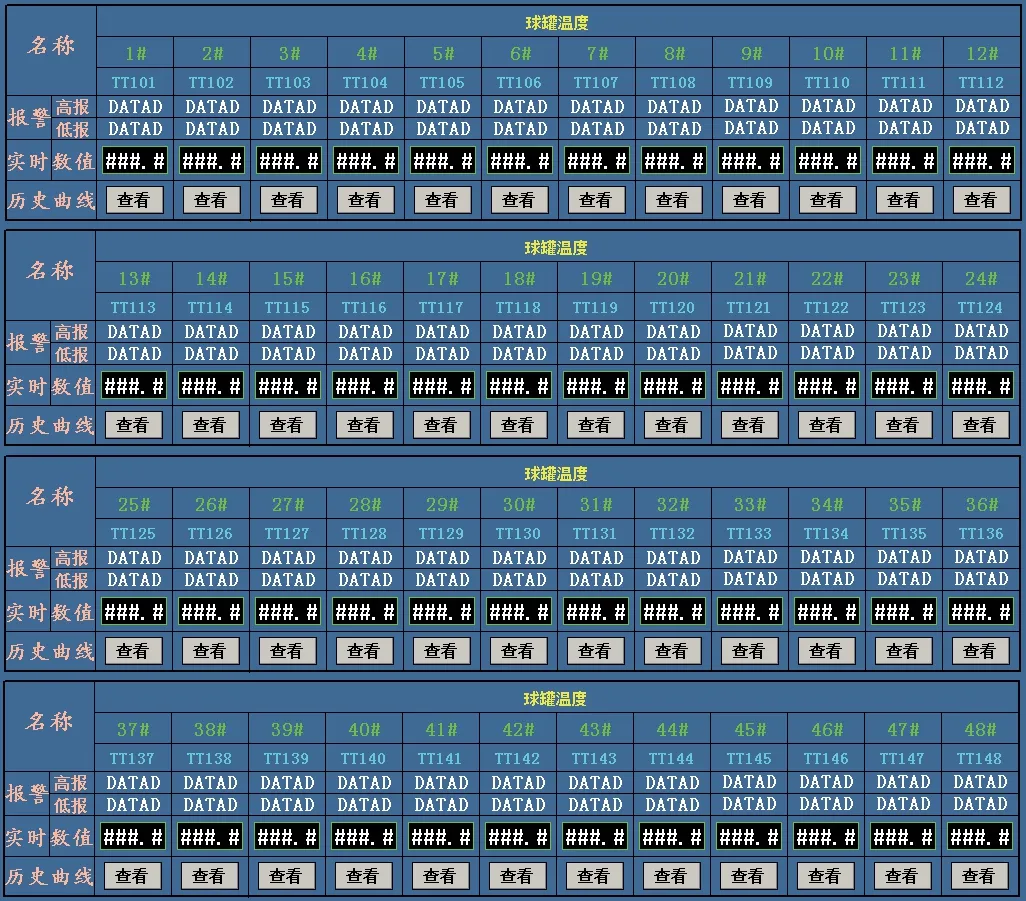

(1)参数显示:实时显示球罐热处理过程中需要检测的40个点位温度;

为了更加直观显示各个测温点温度数值,采用实物图形的方式进行显示,实现了显示界面与实物图形间的相互切换。

(2)量程设定及报警值设定:根据热处理的工艺参数设置量程,同时对每个测温点都设置报警值,当温度高于或者低于热处理要求温度时进行报警,当球罐上任意两点温度值温差大于120℃时报警。

图2 球罐温度自动监测管理系统配置图

图3 球罐温度界面显示

图4 球罐实物图形界面显示

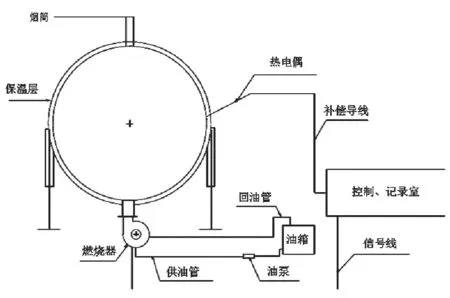

(3)连锁控制:球罐热处理过程中通过燃油系统对球罐加热,燃油系统选用霍克喷嘴燃烧器,燃烧器与球罐底部人孔进行对接,采用0号柴油进行燃烧。球罐温度自动监测管理系统与球罐热处理测试系统进行连锁,根据球罐内温度变化情况,对热处理测试系统中的燃油系统及供油系统进行控制。

(4)温度历史趋势显示:在系统中可以显示每个温度测量点位的温度变化及趋势,并进行自动存储。

(5)报表打印:对每个测温点的实时温度进行存储,并以报表的方式进行打印。

(6)数据分析:通过采集的温度数据对每个点位的温度变化进行分析、比对,达到指导热处理温度控制的目的。

3 温度测量仪表及控制系统的连接设计

3.1 温度测量仪表的外部接线设计

在球罐外侧设置普通防水仪表接线箱一面,K分度铠装热电偶补偿导线敷设至球罐外侧指定位置后进行固定,固定处用保护帽进行保护,补偿导线出保护帽后用蛇皮管进行保护,直接进入仪表接线箱内端子排进行接线。

3.2 控制系统接线设计

在监控室内设置PLC机柜一面,并根据系统要求及需要测量的点位对机柜进行布置,柜内元件采取模块化的形式进行安装,便于系统扩展。机柜安装完毕后,从现场防水接线箱引出4条20芯控制电缆敷设至PLC机柜内进行接线,多芯控制电缆出仪表接线箱进入机柜,并与机柜内端子排进行连接。

4 球罐温度自动监测管理系统调试

仪表安装及系统接线工作全部结束后,要对仪表系统及回路进行调试,调试前要求检查仪表全部安装正确;电气回路已进行校验及绝缘检查,接线正确,端子牢固,接触良好;接地系统良好;热电偶已检定合格,精确度应达到±1%。

调试时,首先将控制系统接通电源,利用毫伏信号发生器在系统的信号发生端输入模拟信号,通过“三点法”检查系统误差。然后在控制系统中输入报警值,对报警系统进行试验。最后通过逻辑关系对连锁保护系统进行试验。调试合格后该系统即可投入使用。

5 工程应用

该系统在某工程200立方米球罐整体热处理上进行应用,达到预期效果,为今后球罐整体热处理提供了借鉴。

图5 热处理系统图

本次应用的关键点主要是确定工艺参数、系统设计及控制温升。球罐自动测温管理系统按照确定后的工艺参数在球罐壳体上共设13个测温点,通过K型热电偶进行温度测量并将信号传递到控制、记录室进行记录、分析,并根据分析结果控制燃油系统燃烧及供油系统供油,圆满完成了200立方米球罐的热处理任务。

5 结论

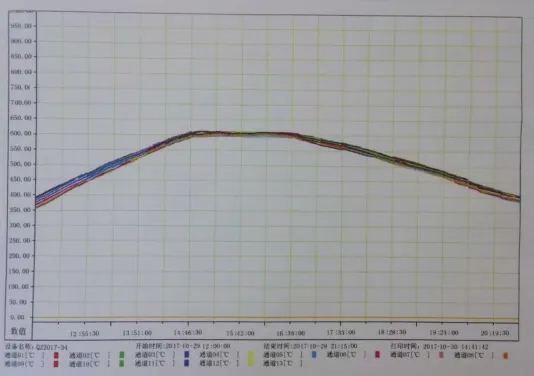

图6 200立方米球罐热处理工程应用

该球罐温度自动监测管理系统具有系统稳定、实时监测、可扩展强、操作简单的特点,系统安装完毕后,只要把电缆按照接线图连接到机柜的端子上,打开工控机就可以实现对温度采集、系统连锁、数据分析、报警、报表打印等功能。通过工程实践,各测温点实际热处理曲线符合标准要求,本系统对于提高球罐整体热处理质量具有重要意义。

图7 各测温点实际热处理曲线

◆参考文献

[1] 黄炽东. 球罐内燃法整体热处理工艺的应用[J].广东化工,2006,33(10):81-83.

[2] 王志明. 球形储罐内燃法整体热处理[J].化工设计,2002,(3):19-21.

[3] 陈志华,涂善东,王正东. 反射板对球罐整体热处理内部流场的影响[J].石油化工设备,2004,33(6):13-16.

[4] 王春英,王明岩. 6000m3球罐的整球热处理和局部辅助技术[J].中国化工设备,2018,(6):27-30.